超大粒径暂堵剂注入装置研究

2020-12-02施建国宋志龙

施建国,于 洋,王 黎,李 立,宋志龙

(1.中原石油工程有限公司 井下特种作业公司,河南 濮阳 457164; 2.中国石油和石油化工设备工业协会,北京 100825)

随着石油勘探开发的深入发展,暂堵转向重复压裂技术成为低渗透储层改造的主要技术[1-3]。该技术的关键是暂堵剂的性能及注入设备的可靠性。由于我国对暂堵转向重复压裂技术研究起步较晚,超大粒径暂堵剂注入设备的研究相对滞后[4-6]。

压裂施工过程中,实时向地层中加入暂堵剂,流体遵循向阻力最小方向流动的原则[7],暂堵剂进入地层中的裂缝或高渗透层,在高渗透带产生滤饼桥堵,可以形成高于裂缝破裂压力的压差[8],后续流体不能进人裂缝和高渗透带,使压裂液进入高应力区或新裂缝,促使新缝的产生和支撑剂的铺置发生变化。现场进行暂堵压裂时,需租赁国外公司的泵送装置,施工成本较高,且仅能泵注粒径5 mm以下的颗粒暂堵剂。目前,国内暂堵注入装置采用阀密封方式,因其密封面较宽(12~18 mm),当暂堵剂为超大粒径(5~8 mm)的不规则固体颗粒时,过流性能较差,常出现注入泵阀被暂堵剂垫空不回位,造成高、低压端连通,导致低压管线憋爆,迫使压裂施工中断,甚至损坏设备的问题,无法满足施工要求。

本文针对上述问题,通过室内强度性能、过流性能及地面模拟试验,开展了注入装置液力端易失效核心部件及组合阀箱的研制,以期提高暂堵转向压裂的施工成功率。

1 超大粒径暂堵剂注入装置

1.1 技术原理

超大粒径暂堵剂注入装置由液力端和动力端组成,液力端组合阀箱采用双层低压阀箱结构,动力端采用曲柄连杆机构。将液力端易失效的阀密封面由原来的面密封改为近似线密封方式,当球形阀芯关闭时,在压力作用下超大粒径颗粒暂堵剂被挤出密封面或截断,不会卡垫控制阀。该结构增强了笼式阀泵注超大粒径暂堵剂时的过流性能,使注入装置满足粒径1~8 mm不规则颗粒暂堵剂的泵注要求。

1.2 笼式阀

1.2.1 结构

笼式阀主要由阀座、导向架、球形阀芯、压缩弹簧及弹簧扶正器等组成,如图1所示。导向架采用顶部敞开的笼形直筒式结构,并在球形阀芯上部设计了安装在弹簧扶正器上的圆锥螺旋压缩式弹簧,有效提高了阀的抗冲击力性能。球形阀芯与阀座采用近似线密封方式,球形阀芯在导向架的径向限位和轴线导向作用下,沿阀座轴线移动,提高了球形阀芯与阀座之间的同轴度,保证了其密封可靠性。阀座、导向架及球形阀芯采用渗碳或渗氮处理,以增强其抗冲击性能和耐磨蚀性能。

图1 笼式阀结构示意

1.2.2 密封方式

笼式阀的密封靠阀座与阀芯的接触面及密封圈共同作用而实现。阀芯采用球面设计,阀座与球形阀芯接触点设计为近似直角形式,接触面为与阀芯相切宽度为0.3 mm的锥面,二者接触面为近似线性密封方式,如图2所示。

当阀关闭时,由于密封面宽度较小,大颗粒介质被挤出密封面,避免了因密封面被卡垫而无法有效关闭的问题。

图2 单球面近似线性密封结构示意

1.2.3 主要技术参数

笼式阀适用暂堵剂颗粒粒径1~8 mm,过流排量0.5~0.75 m3/min,最高工作压力70 MPa。主要技术参数如表1所示。

表1 笼式阀主要技术参数

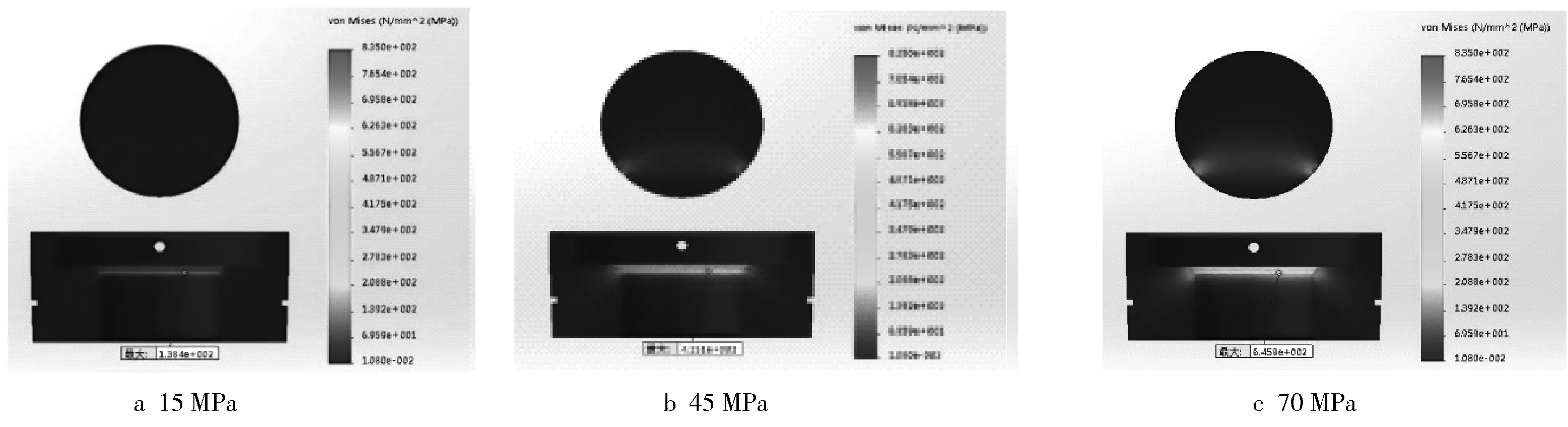

1.2.4 密封面强度校核

笼式阀球形阀芯采用GCr15材质,其抗拉强度为861.3 MPa、屈服强度为518.42 MPa;阀座采用20CrMnTi,其抗拉强度为1 080 MPa、屈服强度836 MPa。建立三维力学模型后导入有限元分析软件,分别在球形阀芯密封面上部加载15、45及70 MPa压力,受力分析结果如图3所示。阀在密封接触面处有应力集中现象,且随着阀体所受压力增加而增大;密封接触面处最大应力为645 MPa,未超过材料的屈服强度836 MPa。因此笼式阀密封面强度满足设计要求。

图3 加载不同压力时阀的应力云图

1.3 组合阀箱

笼式阀整体强度及过流性均满足了施工需要,但仍存在偶尔卡垫的现象,且在停泵一段时间重新启动时,由于低压阀箱阀接触面无法在静止状态下达到百分之百的密封,具有慢渗透性,致使阀箱内形成空腔,再启动时无法运转,需要重新清洗阀箱及检泵工序,严重影响了施工的连续性。因此液力端采用二层低压组合阀箱[9-10],如图4所示。

在主阀箱和低压砂包之间设计一个截流阀箱,在低压端形成双重密封,截流阀箱内设置有与吸入孔内低压阀导流方向相同的截流阀。当注入装置液力端向排出孔排液时,如果吸入孔中的低压阀被固体颗粒卡垫无法关闭,高压液流会从低压阀通过进入截流阀箱,在截流阀箱中被截流阀截流,防止高压液流进入低压砂包中,确保了液力端的整体密封性,同时截流阀箱内的液体也能减缓压力对阀箱的冲击,避免了空泵现象的发生[11-16]。

图4 组合阀箱结构示意

2 室内及地面模拟试验

2.1 强度性能试验

现场的暂堵剂泵注压力通常不高于35 MPa,平均单次施工周期1 h,施工总冲次数12 000次。采用脉冲试验台模拟在压力70 MPa、脉冲撞击试验15 000次、单次脉冲周期5~6 s的工况下,笼式阀受力交替循环变化时,测试密封面的强度性能及密封可靠性[17-20]。脉冲测试结果显示:球形阀芯表面仅有轻微磨蚀,不影响其工作性能。因此,阀密封面强度及密封可靠性满足设计要求。

2.2 过流性能试验

在供液压力0.3 MPa,泵压30 MPa条件下,记录注入装置在不同挡位的排液情况,如表2所示。注入装置泵注粒径5~10 mm、质量分数5%~15%的暂堵剂过流性能良好。设计的笼式阀过流最大间隙24 mm,通常暂堵剂颗粒在堆积通过时的最大尺寸为12 mm左右,控制闭合面为1 mm。注入装置输注粒径为5、8及10 mm的暂堵剂时,过流性能满足要求。

表2 过流性能试验数据

2.3 地面模拟试验

超大粒径暂堵剂注入装置地面模拟试验22次,采用循环加压和单向加压2种试验方式。研制试验笼式阀9套,改进液力端阀箱4次,设计出独特双层低压组合阀箱,进液管汇安装了安全泄压阀。

表3 地面模拟试验数据

3 现场应用

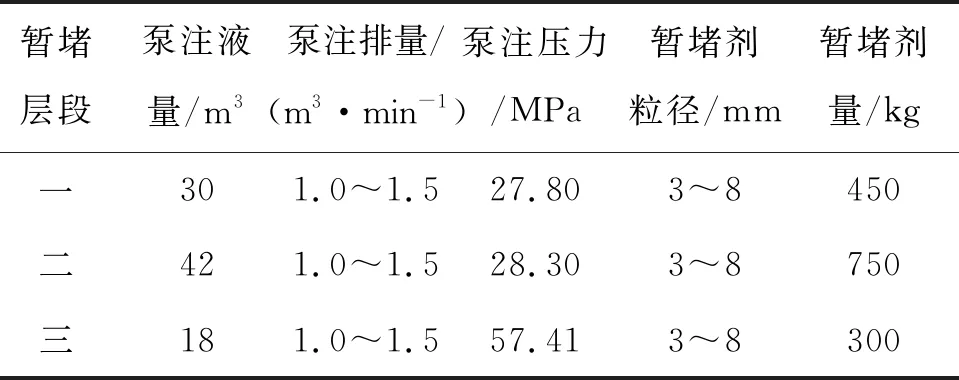

该注入装置在普光气田碳酸盐岩储层1口井、四川盆地渝西区块1口井进行了现场应用,单段最大泵注暂堵剂量750 kg,最大颗粒粒径8 mm,最大颗粒质量分数10 %,最高泵注压力74.5 MPa,泵注成功率100 %。其中,P井设计暂堵压裂3层,暂堵材料采用粒径1~8 mm的颗粒暂堵剂(如表4),施工过程中未出现脱砂、砂堵、设备井筒堵塞等情况。P井暂堵施工曲线如图5所示,该井酸压前日产气14万 m3,酸压后日产气70.4万 m3,增产效果显著。

表4 P井暂堵层段施工参数

图5 P井暂堵施工曲线

4 结论

1) 采用近似线密封方式的笼式阀能有效提高注入装置的过流性能,避免因密封面被卡垫而无法关闭的问题。

2) 笼式阀的设计充分考虑了冲击力对结构强度的影响,以及阀在循环交变作用力影响下的疲劳破坏安全隐患。在压力70 MPa,脉冲撞击15 000次,单次脉冲周期5~6 s的工况下,阀的强度和密封可靠。

3) 注入装置液力端采用3层高低压组合阀箱设计,适应最高压力70 MPa的泵注要求,能有效防止高压液流进入低压砂包中,确保了液力端的整体密封性,避免了空泵现象的发生。