“工”型工作站在电气元器件制作中的应用

2020-12-01张凯华崔沈泽聂帅强谢双华尚勇强

张凯华,崔沈泽,聂帅强,王 龙,陈 雨,谢双华,尚勇强

(山西航天清华装备有限责任公司, 山西 长治 046012)

生活垃圾的处理方式一般是先经过垃圾站压缩处理,然后再进行填埋或焚烧。其中垃圾站的核心控制部分是电气控制柜(简称电控柜),根据电控柜的结构特点,电控柜制造有多种方法。目前我国大多数中小企业电控柜的生产模式是普遍采用传统的制作模式,高度集成的自动化生产模式由于诸多原因并不适合大多数中小企业[1]。传统的电气生产作业方法是多人分工,同时操作,生产效率低下,还存在一定的质量隐患,造成了生产力的严重浪费。

基于此,本文对中小企业电控柜生产模式的现状进行了深入剖析。利用现代先进的质量管理工具[2],结合实际生产节拍要求,提出了“工”型工作站生产单元布置模型,将闭环单箭流生产模式应用在垃圾站电控柜的生产作业单元[3],极大提高了垃圾站电控柜的生产效率。

1 中小企业电控柜的生产现状

垃圾站电控柜的整体结构简单,电路原理通俗易懂,各企业为了节约生产成本,垃圾站电控柜部件一般都是自产自销,制作方法大多采用传统制作工艺,具体为单一产品、多人分工、同时操作的生产模式[4]。

传统的生产作业流程是生产计划员根据生产任务领取技术资料(如图1所示),技术资料主要包括图纸、生产工艺、外购件明细表、外协件明细表。外购件、外协件由采购中心统一进行采购和外协加工。配货员根据物料清单明细将所有电器件及辅料配货到电气工段。因为车间操作电工最终看到的是零件图纸,无法看到所有零部件的汇总明细,所以操作电工接收到货物时进行的第一项工作不是生产作业,而是必须进行货物清点及分类,因此不能快速进行生产作业[5]。由此就造成了等待浪费,不符合精益生产的要求。

图1 垃圾站电控柜传统作业流程

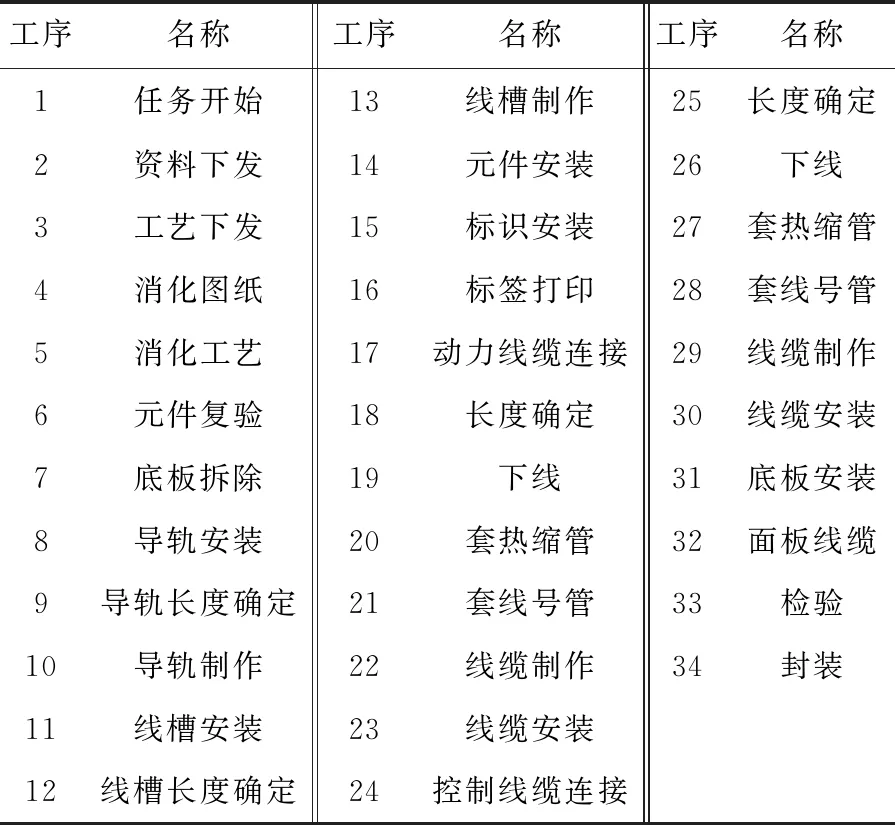

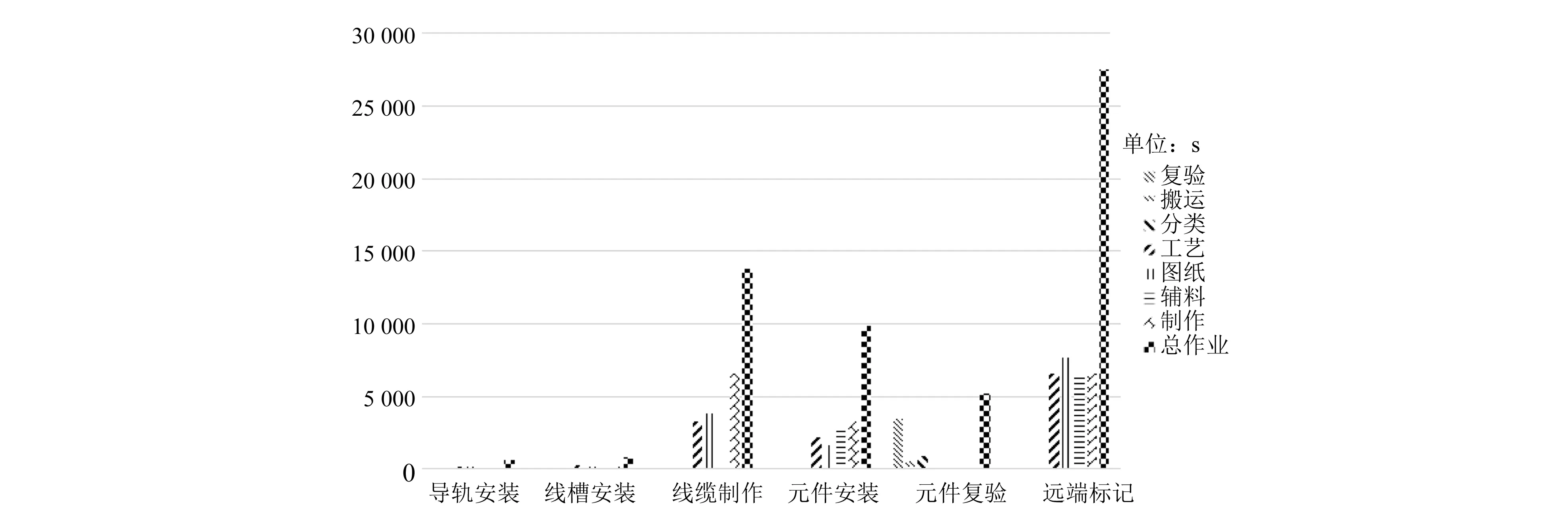

以某公司电控柜的传统作业流程为例,按作业工序表测定各工序作业时间,见表1、图2。

表1 电控柜传统作业工序表

所有工序均需2个及以上操作工来实现,总时间T计算公式如下:

T=2Ta=2×(T0+T1+T2+T3+T4+T5)=2×(500+700+13 750+9 900+5 220+27 500)=115 140(s)

式中:Ta为一个操作人员完成所有流程节拍的作业时间;T0为导轨安装作业时间;T1为线槽作业时间;T2为线缆制作时间;T3为元件安装作业时间;T4为元件复验时间;T5为远端标记作业时间。由此可知,总时间合计约4个工作日。

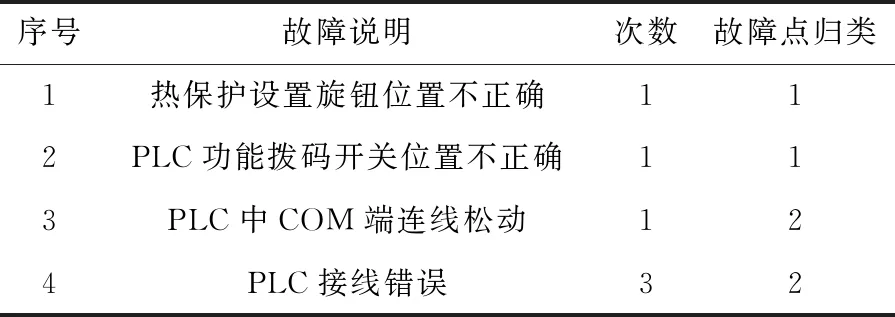

通过对传统工艺流程制作的电控柜进行质量分析发现,每个工序都存在消化图纸、找元器件和辅料等步骤,造成了重复作业的时间浪费,也大大增加了故障率。例如对8台电控柜跟踪生产测试时发现,制作故障率η高达37.5%。电控柜传统作业工序制作故障统计表见表2。

图2 电控柜传统作业工序时间统计

表2 电控柜传统作业工序制作故障统计表

2 “工”型工作站生产单元布置

2.1 “工”型工作站的模型建立

根据电控柜制作工艺流程,结合企业自身的电控柜制作模式,确立了以工作站模块形式为基础的生产单元,布置“工”型工作站生产单元模型,其中一人或双人作业为工作站内的生产基本要素。工作站生产单元的最终目的是提高生产效率,做到模块化配套生产,达到0误工、0失误,进行作业时,空间滑轨系统同时工作,可以做到0干涉,工作站区域利用率可达到100%。

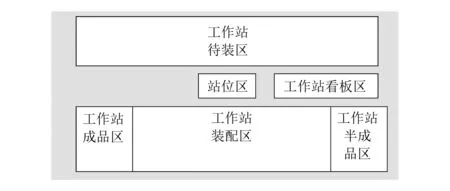

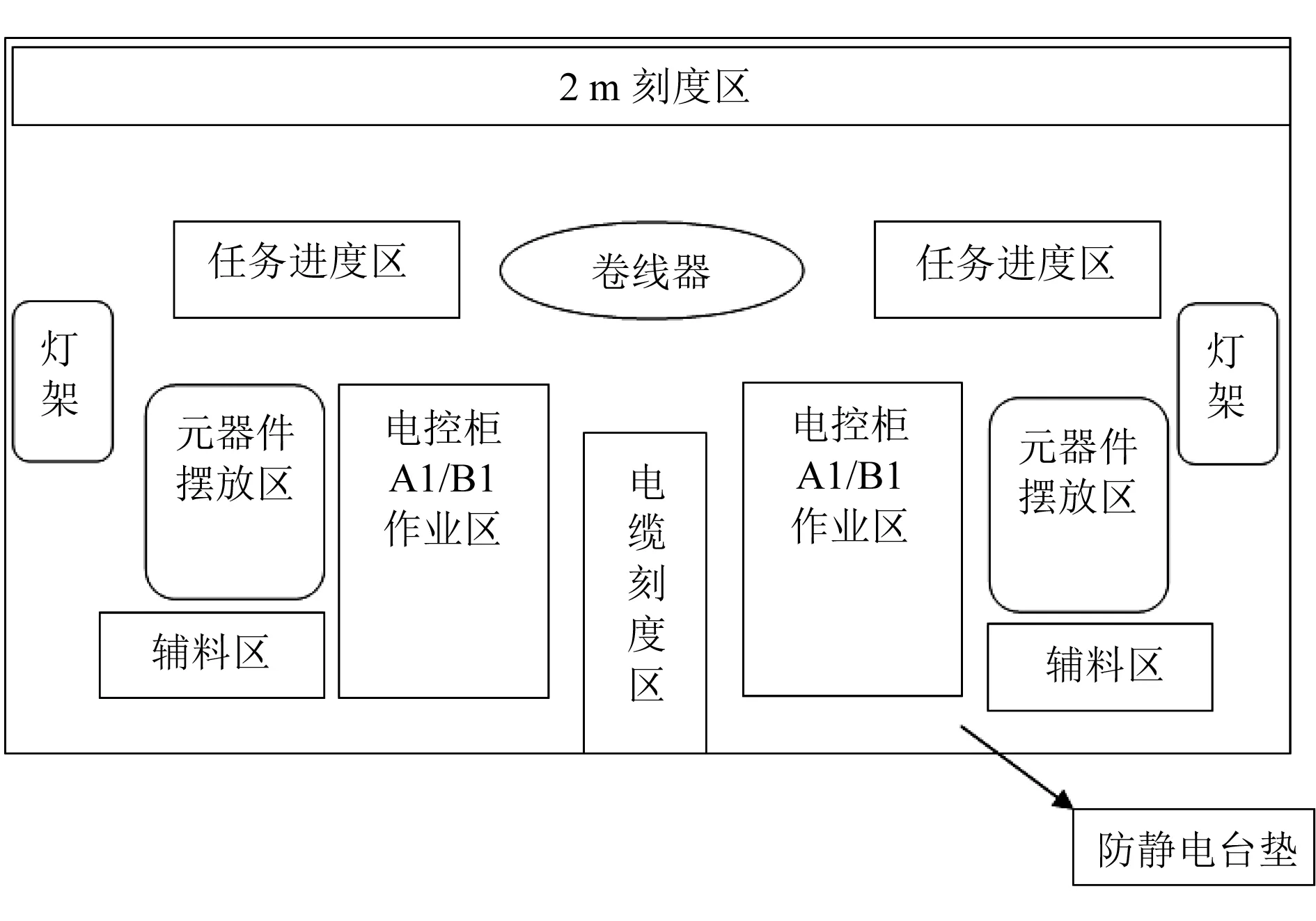

生产单元分为3个工作区域,即待装区、看板区、装配区,如图3所示。工作站看板区主要显示内容为生产任务、工艺流程、生产工艺等。任务看板区电子屏幕随时显示工艺流程细则、任务要求节点、作业指导书要求、关键工序细节和任务进度等。

图3 “工”型工作站模型

工作站待装区进行元件的分类、复验及其他准备工作,主要功能区包括3个部分:上面空间部分可以在空间中挂放各种工具、琐碎小零件,使用时通过滑轨来移动各种存放工具的器具;中间部分为工作台,主要用来进行电器元件分类、检测和程序传输;待装区下面的箱柜用来存放图纸、各种检测工装等。

工作站装配区为电控柜的组装作业区[5],主要包括电控智能升降装置。电控智能升降装置按人机交换的要求来设计,桌架宽度范围可调,可以通过智能手机专业软件和蓝牙实现控制功能,通过手机软件连接可以实现控制桌子升降、显示高度等,防止误操作及碰撞。

对装配区进行了主要功能区分,如图4所示。刻度功能区可以使工作人员精确、快速下线,省去使用盒尺测量的工序,提高了工作效率,避免了取线时电线打结、无法二次使用的现象。灯架上安装手臂式LED灯,工作时可以提供充足的光源,并保护作业人员的眼睛。在元器件摆放区,通过二维平面模拟元器件摆放,电工在作业时,先把元器件一一对应放置在模拟区域,可以快速检查元器件的数量,再从模拟区一一对应安装到电控柜底板内,完全做到0失误、0错误,大幅度提高了生产效率。

图4 装配区功能分布图

根据工作站的区域划分,将闭环单箭流的生产模式应用在垃圾站电控柜的生产作业单元,重新编制工艺生产作业流程,如图5所示。

图5 “工”型工作站工艺生产作业流程

2.2 “工”型工作站制作流程分析

通过对电控柜的传统生产工艺流程分析,对照作业工序时间统计表,运用阶段质量管理工具“PDCA”质量改善工具,按照计划“P”、执行“D”、检查“C”和处理“A”的循环管理方法,建立电控柜作业工序表,利用精益生产理念找出不必要的等待浪费,合并相同工序,编制新的电控柜制作工序步骤(见表3)。利用这种循环管理方法每季度优化一次作业工序表,减少一些不必要的工序。“工”型工作站作业工序时间统计如图6所示。

表3 “工”型工作站作业工序表

由图6可知,通过工装及通用工艺优化,提高了装配效率,减少了等待时间。

总时间T=2Ta=2×(T0+T1+T2+T3+T4+T5)=2×(200+280+7 150+6 050+3 480+7 700)=49 720(s),即总时间合计约2个工作日。由此可知,生产效率得到提升,η=43.5%,制作故障率为0。

通过对“工”型工作站的作业工序表检测分析可知,电控柜生产作业布局优化后,提高了生产效率,减少了制作故障率,各作业工位由开始到成品入库,整个作业流程为一个闭环单箭流的生产模式,物料在工作站内部作业单元流转时,减少了物料配送时间。

3 结束语

本文对中小企业电控柜的制作工艺及生产模式进行了深入分析,介绍了一种新的电控柜制作生产模式,电控柜生产作业布局优化后,减少了等待环节,通过闭环单箭流生产模式的生产作业单元,极大提高了垃圾站电控柜的生产效率,减小了垃圾站电控柜的安装故障率。

图6 “工”型工作站作业工序时间统计