基于有限元的废金属破碎机关键件疲劳寿命分析

2020-12-01李伟毅叶文华李佳璇黄艰生

李伟毅,叶文华,李佳璇,江 腾,黄艰生,符 杰

(1.南京航空航天大学机电学院,江苏 南京 210016)

(2.江苏华宏科技股份有限公司,江苏 江阴 214423)

废金属回收是缓解金属资源危机、实现节能减排的重要手段。废金属的自动化破碎与分选处理是废金属回收处理的一种先进方法,其核心设备是废金属破碎机,但国内学者在破碎机研制过程中,较少对关键部件疲劳寿命进行预测分析。破碎机在实际生产过程中易发生关键件疲劳损坏,从而引起生产事故,或在未达到疲劳寿命时就更换关键件,增加经济成本。因此通过技术手段模拟破碎机关键部件疲劳寿命,可以在很大程度上降低研发成本,缩短研发周期,提高破碎机的使用效率[1]。

对废金属破碎机而言,其本身具有大尺寸、大功率等特点,且多为单件生产,成本高昂,用物理样机实验的方式来获取关键部件疲劳寿命难度较大。随着计算机模拟仿真技术的进一步发展,可以借助有限元分析技术获取虚拟样机的疲劳寿命,将其与实际生产中破碎机关键部件的疲劳寿命对比,以改进虚拟样机模型,并形成通用的破碎机疲劳寿命预测模型,从而缩短产品研发周期。

郭红等[2]基于CATIA软件对单齿辊破碎机主要部件进行了有限元分析,分析了破碎机工作状态时的应力,但没有对其疲劳寿命进行分析。陈方述等[3]基于ANSYS软件对单辊破碎机锤头的疲劳特性进行了理论研究,但未与破碎机实际工作寿命进行对比。江腾[4]基于有限元软件分析了废金属破碎机的疲劳寿命,但是仅分析了一种工况下的理论疲劳寿命,未考虑复杂工况及实际生产中的安全系数。

目前,常用的累计损伤理论有线性累积损伤理论、双线性累积损伤理论和非线性疲劳累积损伤理论[5]。其中,线性累积损伤理论简化了疲劳机理,计算方便,但用该理论计算疲劳寿命,其结果与实际疲劳寿命相差较大;双线性累积损伤理论符合损伤在不同阶段发展的规律,但不能准确表达实际的损伤过程;非线性疲劳累计损伤理论以科尔顿-多兰公式为典型代表,考虑了多级复杂应力作用对疲劳寿命的影响,但公式相对复杂[6]。本文以科尔顿-多兰公式为基础,利用ANSYS/LS-DYNA软件建立废金属破碎机的虚拟样机并仿真。基于仿真结果,利用统计学方法对破碎机疲劳寿命进行预测分析,并与实际生产过程中关键部件的疲劳损坏时间对比,验证虚拟样机模型的正确性。

1 冲击破碎机理

对于大部分金属材料而言,当应力超过屈服极限时,会出现不可逆的塑性应变。在材料发生初始屈服后,当加载强度继续增加时,材料会产生进一步的塑性变形,此时由于强化现象,屈服条件改变,当应力达到新的屈服条件时,材料发生变形[7]。此时,材料的屈服条件不仅与塑性应变εijp及应力σij有关,还与金属的塑性变形过程有关。

为了得到复杂应力状态下金属的应力-应变关系,引入Prandtl-Reuse流动法则[8]:

(1)

式中:dλ≥0;λ为比例系数;εp为不可恢复的塑性应变[9];F0为塑性势函数;σ为应力。式(1)表明任一点处的塑性应变增量只与该点处的应力σij有关。

在金属的弹性变形中,应力是由弹性应变引起的,因此有:

dσ=Dedεe=De(dε-dεp)

(2)

式中:De为弹性矩阵;εe为弹性应变;ε为总应变。

假设有一很小的增量载荷ΔP,且增量载荷的应力点满足屈服条件的表达式:

(3)

式中:K为体现塑性功能的参数。

将式(1)、式(2)代入式(3),经过化简可得材料弹塑性应力-应变关系式:

dσ=Depdεe=(De-Dp)dε

(4)

式中:Dp为塑性矩阵;Dep为弹塑性矩阵。

由该冲击破碎机理可知,在废金属破碎机工作过程中,由于破碎过程具有较强的非线性特征,因此应使用非线性分析工具进行建模。

2 有限元模型建立及仿真结果

由于废金属破碎过程中涉及到复杂的非线性问题,因此采用在工程领域有较高认可度的ANSYS/LS-DYNA软件进行建模。

2.1 三维模型建立

本文以PSX-2250型大功率破碎机为例进行研究。由于破碎机整体结构具有零件多、装配关系复杂等特点,且部分部件对关键部件影响较小,如果基于完整的三维模型建立有限元模型,会在很大程度上增加建模的难度及计算时间,因此需要对原有三维模型进行简化。

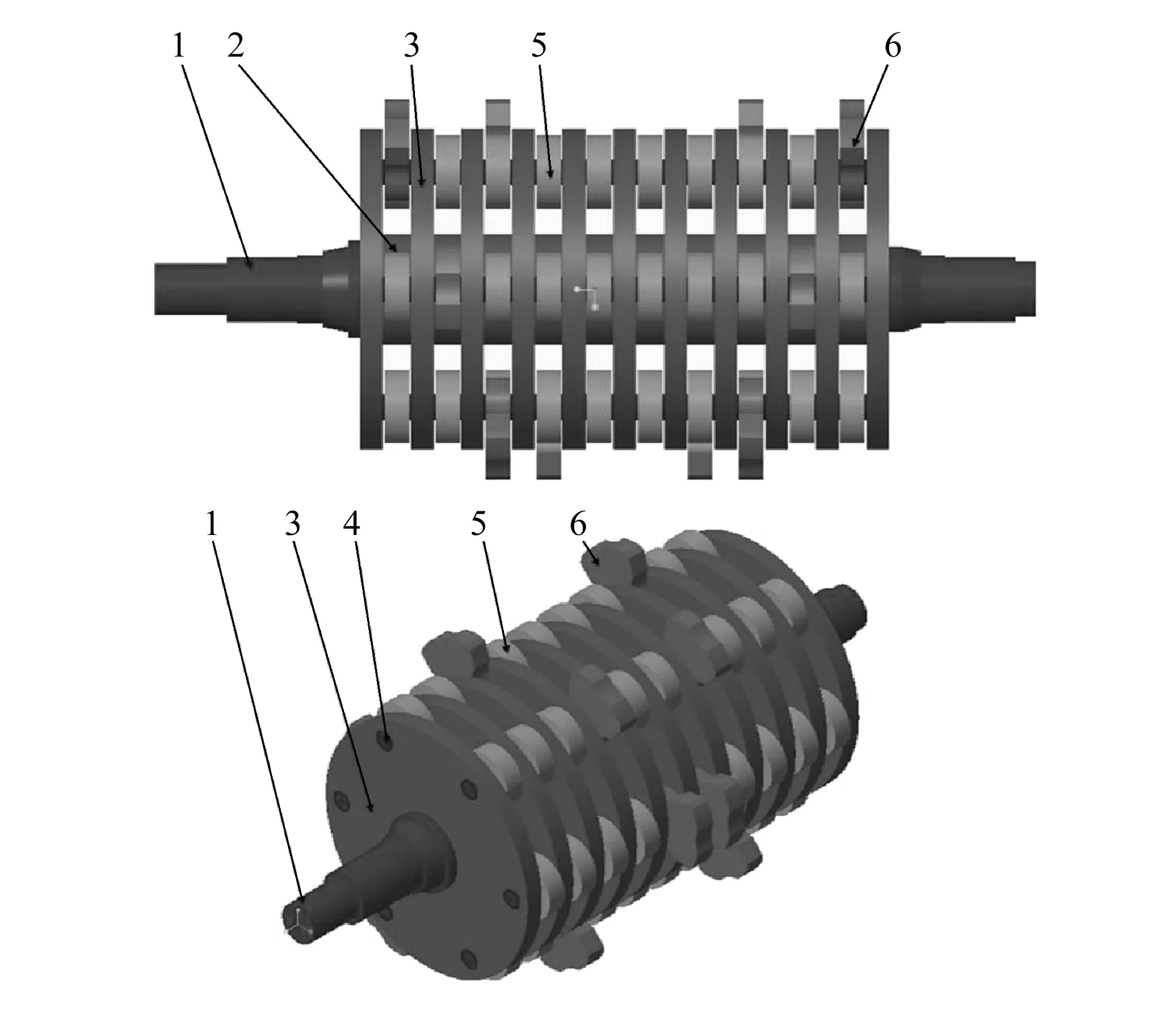

简化后的整体结构如图1所示,仅保留主轴、锤轴、锤头、隔板等关键部件,只需简化倒角等对分析结果影响较小的区域,对隔套、端盖、轴承座等对整体结构强度影响较小的部件可简化为规则形状或取消,轴承部位可以用约束代替。简化后的破碎机主轴模型复杂度降低,大大减少了计算时间。

1—主轴;2—轴套;3—隔板;4—锤轴;5—隔套;6—锤头

在废金属破碎机工作过程中,被破碎物料种类十分复杂,模拟分析时很难以实际形状建模,因此需要对其进行简化。以废旧汽车为例,其车身各部件主要材料为钢材,外壳等部件均可视为钢板结构,因此可利用钢板等效替代被破碎物料建模。

2.2 材料及单元模型定义

由式(4)可知,在废金属破碎机实际工作过程中,被破碎物料具有较强的非线性特性,且会影响破碎过程,因此在仿真建模过程中,对被破碎物料进行材料选择时应选择随动塑性材料(plastic kinematic)模型,同时利用关键字*MAT_ADD_EROSION对其添加单元破坏依据,当某个单元应力应变达到破坏条件时,该单元出现失效。

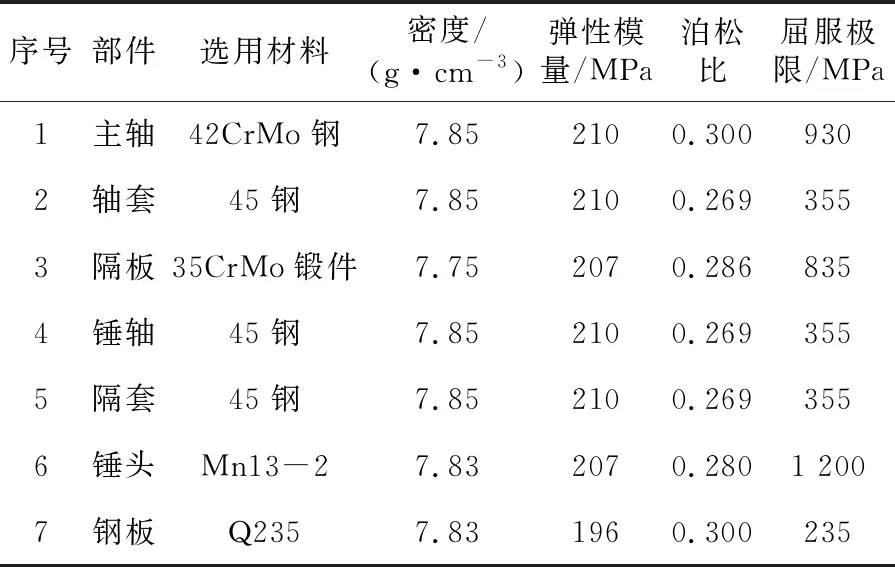

破碎机各主要部件材料性能见表1。对于主轴辊等对破碎机寿命影响较小的部件,可采用刚体(rigid)模型,以提高计算效率。对于锤头等需要重点分析的部件,由于其采用高锰合金制造,具有较强的各向同性特征,因此在建模时可选用各向同性(isotropic)弹性材料。

表1 破碎机各部件材料参数

由于破碎机工作过程中具有很强的非线性特征,且关键部件可能出现大变形甚至撕裂的情况,因此单元模型可采用3D Solid 164实体单元模型。该单元由8节点组成,支持所有许可的非线性特性,既能节省分析时间又能在大变形情况下增强可靠性。

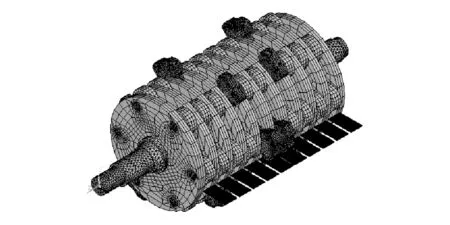

2.3 网格划分

有限元分析中网格质量的好坏决定了计算结果的可靠性,因此在网格划分过程中应遵循以下规则:1)尽量保持结构的几何特征不变;2)过渡网格需要平缓,避免剧烈转变;3)对于实体结构尽量采用六面体单元。图2为划分网格后的破碎机模型。

图2 划分网格后的破碎机模型

2.4 主要仿真参数设置

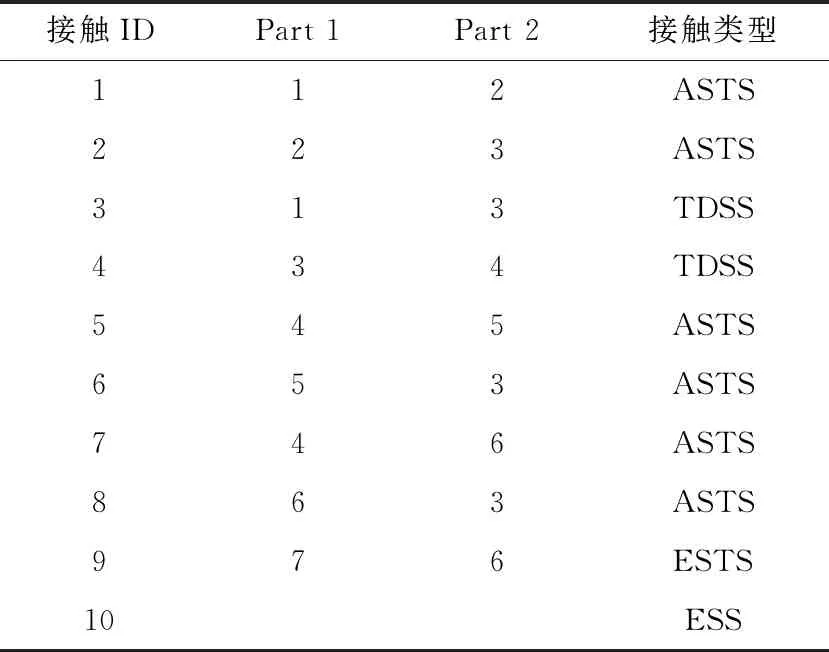

在破碎机建模过程中,需要定义破碎机不同部件之间的接触关系。在定义接触关系时,需要先生成各部件的Part。各部件Part号与表1中各部件序号一一对应。

其中主轴与隔板、隔板与锤轴之间认为是固联接触,可采用面面固联接触(TDSS);锤轴与锤头、隔套与锤轴等之间的接触多为摩擦接触,可采用面面自动解除接触(ASTS),并定义摩擦系数;钢板与锤头之间涉及破碎穿透等关系,因此需定义面面侵蚀接触(ESTS);此外,由于钢板碎裂后会有部分碎片脱离钢板本身,可能出现同Part间的穿透现象,因此需定义侵蚀单面接触(ESS)。完整的接触关系定义见表2。

表2 接触关系设置

完成接触关系定义后,需对模型施加载荷。破碎机工作过程中由电机带动主轴转动,因此仿真时可将其等效为1个稳定的转速和1个绕轴向的扭矩。同时,由于破碎机结构较大,受重力影响较大,因此还需考虑重力的影响。针对金属破碎机的工作情况,对其施加载荷。

以下是对破碎机施加的载荷:

1)转速。电机实际工作转速为n=600 r/min,将其转换为角速度,即62.8 rad/s。

2)扭矩。在电机与主轴连接处施加扭矩T,T=9 550P/n=36(kN·m),其中P=2 250 kW,为破碎机功率。

3)重力。利用关键字*LOAD BODY对其施加重力。

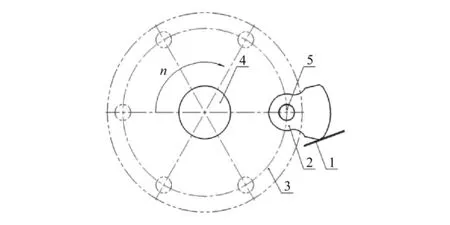

图3所示为破碎过程示意图,其中主轴绕Z轴转动,因此需限制其X,Y,Z方向的平动及绕X,Y轴的转动,锤头、钢板等部件同理设置约束关系。同时,在轴承部位添加约束,模拟轴承的转动约束及定位作用。

1—废钢板;2—锤头;3—隔板;4—主轴;5—锤轴

2.5 关键零件仿真结果

调用LS-DYNA的后处理器LS-PREPOST并查看求解结果,可以得到应力云图、接触力、能量等参数曲线。

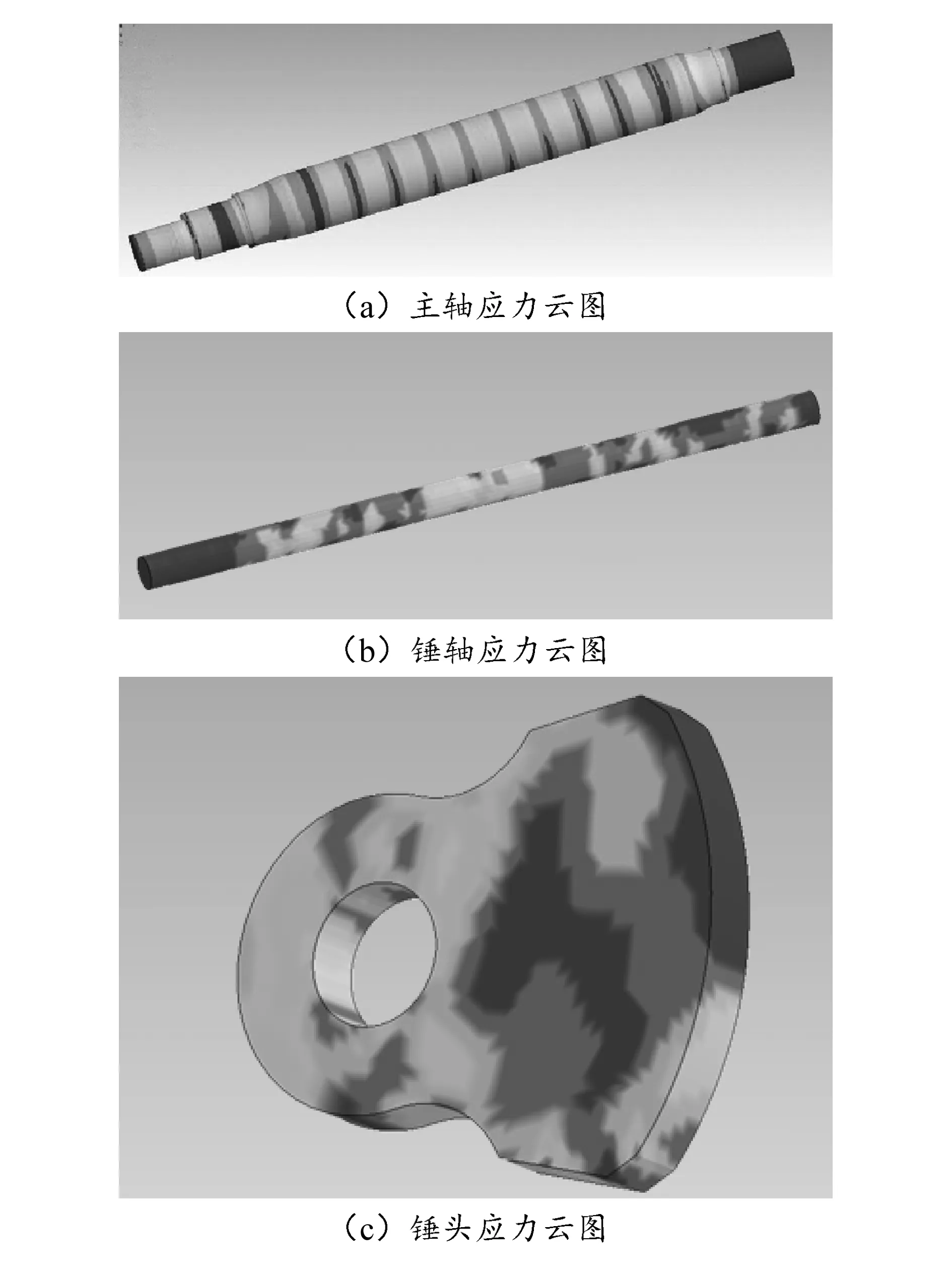

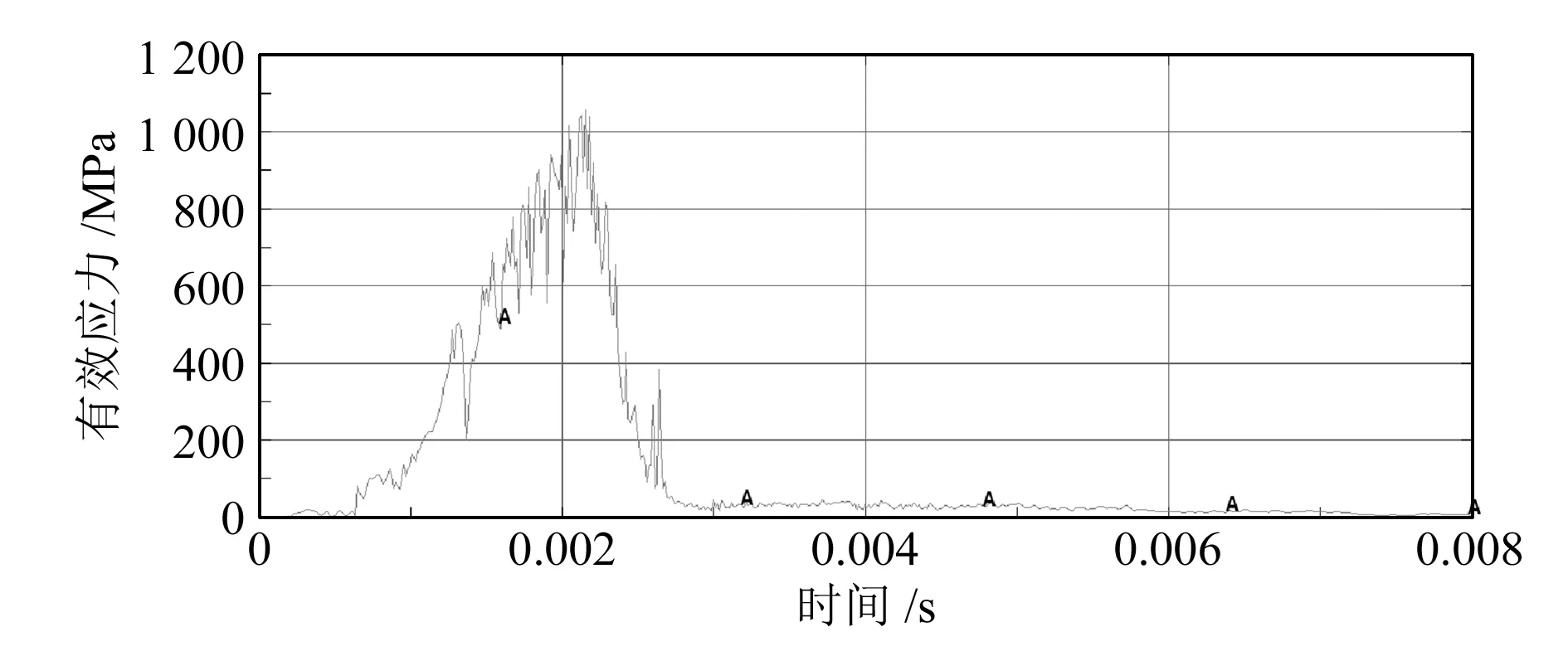

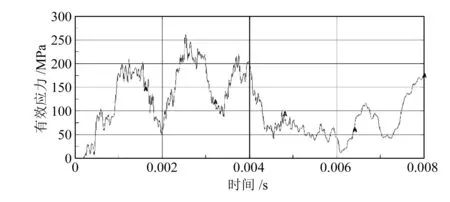

通过破碎机关键零件应力云图(图4)可得主轴在工作过程中的最大应力为261 MPa,对应的应力循环次数超过107,低于主轴材料的疲劳极限,因此主轴在正常工作情况下不会发生疲劳损坏。锤头的应力主要集中在其与锤轴连接处以及锤头前端边缘,锤轴的应力集中在其与锤头连接部位。从仿真结果可以得到锤头和锤轴的危险部位的载荷-时间历程曲线,如图5、图6所示,可为疲劳寿命计算作准备。

图4 破碎机关键零件应力云图

图5 锤头危险部位载荷时间历程

3 关键件疲劳寿命计算

3.1 疲劳寿命计算模型建立

1924年疲劳累积损伤[10]的概念被提出,到目前为止,疲劳累积损伤理论在疲劳寿命预测领域起着很重要的作用。当零件所承受的应力高于零件的疲劳极限时,零件会产生疲劳损伤,当疲劳损伤达到临界点时,零件会产生疲劳破坏,这就是疲劳累积损伤理论的基本模型[11]。线性疲劳累积理论认为疲劳损伤值是线性累积的,在同等应力条件下,每次加载所受到的损伤是相同的,低于疲劳极限的应力不会造成损伤,且疲劳寿命和加载次序无关。

图6 锤轴危险部位载荷时间历程

(5)

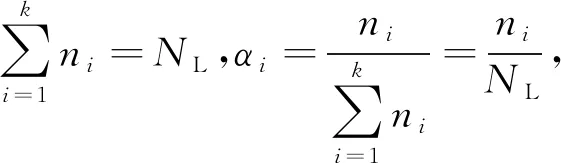

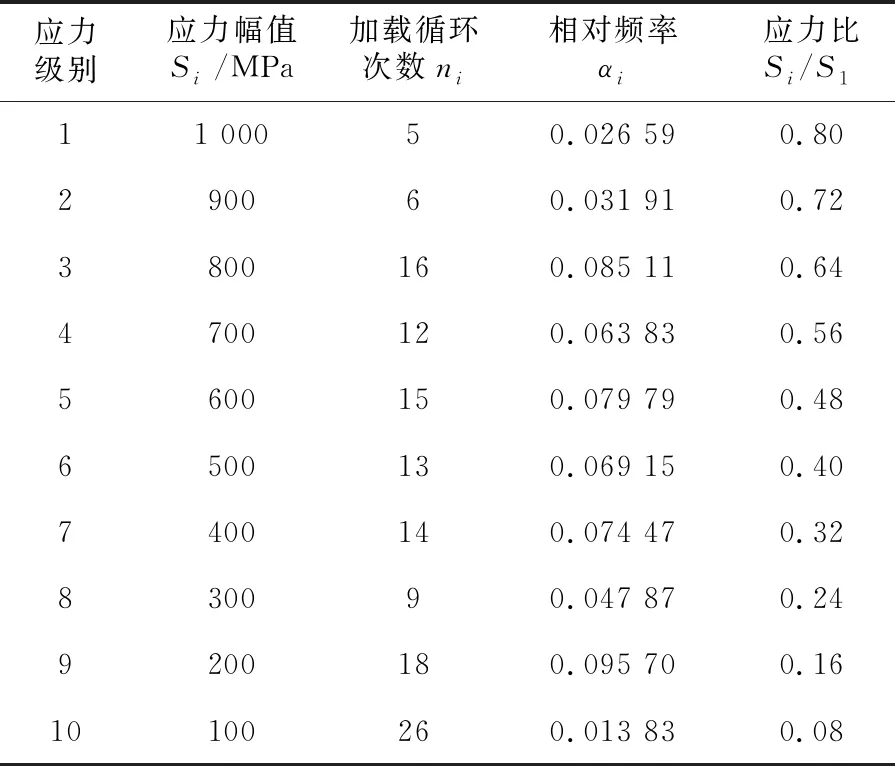

式中:d=(0.8~0.9)m,m为材料固有参数,为LgS-LgN双对数坐标中S-N曲线的反斜率;Si为载荷时间历程中对应的第i级应力幅值的应力;S1为最大级别应力水平;αi为第i级别应力出现次数占整个载荷历程的概率;NL为破碎机关键部位的疲劳寿命。

在破碎机工作过程中,被破碎物料种类复杂,其材料、厚度等相差较大,工况复杂,对有限元仿真而言,很难在仿真过程中模拟全部工况,因此可采用分段处理的方式。以废金属破碎过程中被破碎物料为例,当物料厚度小于2 mm时,采用2 mm厚度钢板代替,为第一档;当物料厚度为2~4 mm时,采用4 mm厚度钢板代替,为第二档,以此类推。由式(5)可得到第i档物料破碎时破碎机关键部位的疲劳寿命NLi。

记第i档物料占总物料比例为ηi,则

(6)

由于实际生产中,被破碎物料具有不同厚度,不同档位物料会消耗部分寿命,其所消耗的疲劳次数NSi可记为:

NSi=ηiNLi

(7)

则由仿真得到的总疲劳寿命NS为:

(8)

(9)

3.2 关键部位疲劳寿命估计

通过有限元仿真可以得到锤轴、锤头等危险部位的载荷-时间历程曲线,但连续的载荷-时间历程无法直接用于疲劳寿命的估算,需要利用计数法将其离散化。目前已有的计数法种类较多,使用最广泛的为雨流计数法[13]。

当被破碎物料厚度为8 mm时,采用雨流计数法离散破碎机锤头部位载荷,得到的载荷谱见表3。

表3 破碎机锤头危险部位载荷谱

锤头所用材料为高锰合金钢Mn13-2,其疲劳极限为650 MPa,S1=1 250 MPa,N1=1×104,m=12.94,d=(0.8~0.9)m,本文中取d=0.85m。

将以上数据代入式(5)得:NL-8mm=3.048×106。

同理可得:NL-4mm=4.236×106,NL-6mm=3.858×106。

根据实际生产中废金属物料厚度统计可得ηi-4mm,ηi-6mm,ηi-8mm,取安全系数Q=1.5,将数据代入式(9)得:

(10)

破碎机主轴转动速度为n=600 r/min,因此锤头共可安全使用时间Nh为

(11)

对锤轴而言,计算得到其安全使用时间约为81.26 h。

根据破碎机生产商提供的数据,该破碎机在实际生产过程中,锤头与锤轴每7天会同时更换,破碎机每天工作10 h,因此其实际使用寿命为70 h。该数据与式(12)计算结果基本一致,这说明本文通过有限元分析对破碎机主轴部件的疲劳寿命估计正确,本文的研究可以对破碎机设计与优化起到一定的指导作用。

4 结束语

本文基于有限元分析技术,分析破碎机破碎过程中关键部位载荷,并基于科尔顿-多兰公式,考虑安全系数及不同工况疲劳寿命的问题,提出了适用于工程应用的疲劳寿命计算模型。

利用该模型,计算了破碎机关键部件锤头和锤轴部位的疲劳寿命,并与实际使用效果进行比对,证明可以较好预测破碎机关键部件疲劳寿命。本文的研究可为后续破碎机开发及安全分析提供较好的理论依据。