反应堆压力容器主螺栓孔抛光机改进研究

2020-12-01董岱林

董岱林,杜 华,殷 琪,张 弦,王 坤

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610041)

反应堆压力容器是反应堆一回路的关键设备之一,压力容器上的主螺栓孔又是保证一回路压力边界的关键点之一[1]。在反应堆装堆过程中,会往主螺栓孔内加注润滑剂与防咬合剂。在反应堆长期高温运行过程中,主螺栓孔内易形成不规则的烧结物附着在主螺栓孔的内表面。每次装堆前均需要对主螺栓孔进行抛光,以获得良好的螺纹孔表面状态,为反应堆的复装提供必要的前提条件[2-3],而反应堆压力容器主螺栓孔抛光机(以下简称抛光机)正是为完成这一任务而设计的专用设备[4]。

原有旧型抛光机在安装以及使用过程中存在安装困难,以及旋转电机容易过热烧毁的问题,因此有必要对旧型抛光机进行改进研究。

1 抛光机结构

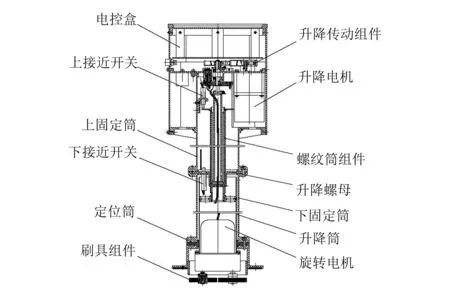

如图1所示,电控盒具有如下功能:手动运行模式,自动运行模式,状态监测及显示,并可对抛光机进行逻辑控制。电控盒内的控制器采用双面印刷电路板。

上接近开关和下接近开关限定了刷具组件的运行范围;上固定筒和下固定筒是抛光机的外壳,其作为物理支撑来固定其他零部件;定位筒安装在压力容器主螺栓孔上部光孔段(主螺栓孔下部是螺纹段)上,使得抛光机与主螺栓孔正确定位;刷具组件上有两个刷具,材料为带磨料的尼龙,由旋转电机带动旋转;升降电机、升降传动组件、螺纹筒组件和升级螺母相互配合,带动升降筒作升降运动,从而带动旋转电机和刷具组件上下运动。刷具组件一边作升降运动,一边作旋转运动,实现对主螺栓孔抛光。

图1 抛光机结构图

2 问题分析

2.1 存在的问题

1)抛光机就位较困难,具体表现为:抛光刷具在主螺栓孔的上部光孔段时就位比较容易,一旦进入到主螺栓孔的下部螺纹段,就很难往下插入。若打开旋转电机,刷具旋转起来后,则会较为顺利地进入螺纹段部分。但打开旋转电机安装使得安装难度增大,操作极为不便。

2)当旋转电机抛光完一个主螺栓孔或每工作10 min时,必须停止工作5 min以上,否则电机易过热烧毁。

2.2 原因分析

1)对于抛光机就位困难这一问题,经分析是由于刷具组件的刷毛与螺纹孔壁的接触力过大,导致抛光机就位时摩擦阻力过大。由经典力学可得摩擦力公式如下:

F=μN

(1)

式中:F为刷具组件与主螺栓孔间的摩擦力;N为二者间的正压力;μ为摩擦系数。主螺栓孔的材料为16MND5,粗糙度为1.6 μm,刷具组件中刷毛的材料为带磨料的尼龙,上述条件确定的情况下,μ值是确定的,因此只能从正压力N寻求解决方法。经对影响正压力N的因素分析发现,正压力N与主螺栓孔和刷具组件刷毛的接触过盈量相关,而接触过盈量由刷具组件的制造累积误差产生,计算公式为:

Δ=Δ1+Δ2+Δ3

(2)

式中:Δ为累积误差;Δ1为刷具组件刷毛长度误差;Δ2为零件的加工误差;Δ3为装配误差。

①刷具组件刷毛长度误差Δ1。随机选取15组刷具组件刷毛进行测量,其最大绝对误差为3.5 mm,最小绝对误差为0.9 mm。

②零件的加工误差Δ2。除了刷具组件的刷毛为非金属件外,其他的零件均为金属零件,因此其误差取决于零件的上下偏差,所有零件的尺寸均小于300 mm,公差等级选用IT7,则绝对公差值均在0.052 mm以内。

③装配误差Δ3。刷具组件在安装过程中不可避免存在误差[5]。当刷具组件靠近主螺栓孔壁时,正压力增大;反之正压力减小。装配误差主要是零部件之间的预留间隙,对于刷具组件,设计预留间隙不大于0.1 mm。

由此可见,刷具组件刷毛的长度误差Δ1为主要误差,零件的加工误差Δ2影响最小,取各个误差的绝对值,可得累积误差为:

Δ=Δ1+Δ2+Δ3=3.652(mm)

(3)

当累积误差Δ使主螺栓孔和刷具组件刷毛的接触过盈量增加时,则刷具组件与主螺栓孔之间的正压力增加,造成了抛光机就位困难;反之则正压力减小,就位容易,但刷具组件与主螺栓孔之间的正压力不得过小,否则抛光效果不佳,达不到预期抛光效果。

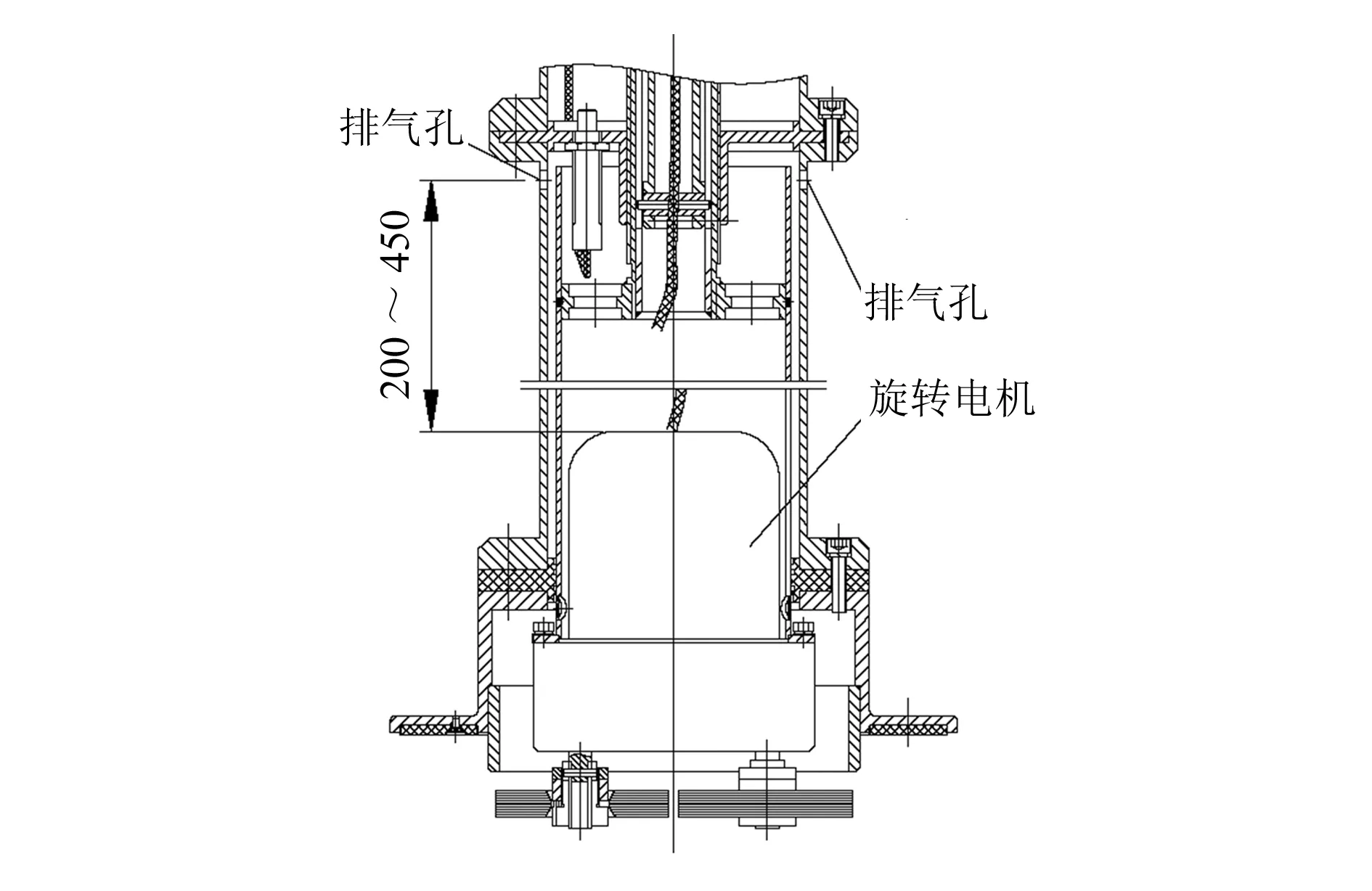

2)对于旋转电机容易过热烧毁这一问题,分析旋转电机附近的结构发现:旋转电机处在一个相对封闭的空间,在下固定筒上开有2个排气孔,孔径为8 mm。当旋转电机位于上极限位置时,距离排气孔200 mm;当位于下极限位置时,距离排气孔450 mm。排气孔与旋转电机之间的距离较远,通过空气自然对流很难将热量带走。如图2所示。

图2 旋转电机周围结构

旋转电机易过热烧毁的另一原因是,当刷具组件的制造误差较大时,可能会导致其与主螺栓孔之间的摩擦力大于设计值,造成旋转电机负荷过大从而烧毁。

3 优化改进

3.1 对刷具的优化

为消除刷具组件和主螺栓孔之间不确定性的正压力N带来的不利影响,在刷具组件和传动轴之间设计一橡胶弹簧。当正压力N过大时,刷具组件反馈到橡胶弹簧上的力促使橡胶弹簧产生形变,刷具组件产生微小位移,从而使得刷具组件和主螺栓孔之间的正压力N减小。但同时又需保证合理的正压力N以获得理想的抛光效果,因为正压力N过小抛光效果不佳。

对于刷具组件与主螺栓孔之间所需合理的正压力N,通过实验可知,N值大于8 N时,螺栓孔容易被抛光干净。若N值过大,易造成旋转电机堵转,且有可能过度抛光导致螺纹孔表面的磷化层脱落。实验测得N值不得大于18 N,因此N值应介于8~18 N。

由2.2节可知,刷具组件的最大绝对误差Δ为3.652 mm,若橡胶弹簧能够将此误差范围(±3.652 mm)涵盖,且在该变形量内,保证刷具组件与主螺栓孔之间的正压力N位于8~18 N,即可满足要求。利用式(4)对橡胶弹簧进行设计:

(4)

式中:σ为应力;E为弹性模量;ε为应变;P为受到的载荷;S为承载面积;f为变形量;k为橡胶弹簧的总高度[6]。

当选用弹性模量E=0.15 MPa的弹性材料时,可设计外径约35 mm、高度约20 mm的圆柱形橡胶弹簧。当累积误差Δ达到极值使得刷具组件远离主螺栓孔壁3.652 mm时,正压力N值为8.12 N;反之当累积误差达到极值使得刷具组件靠近主螺栓孔壁3.652 mm时,刷具组件与主螺栓孔之间的正压力为17.89 N,满足实验要求。

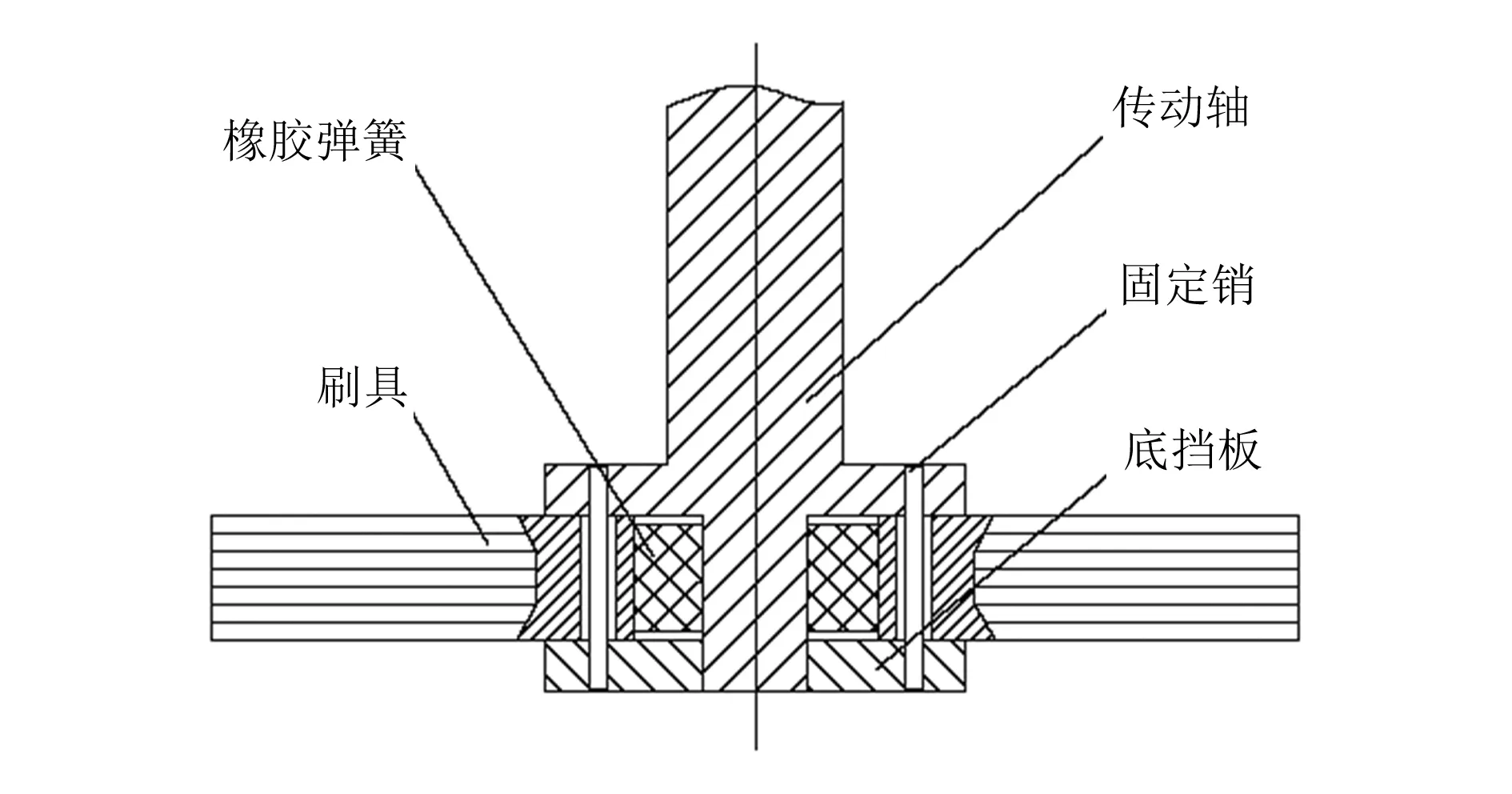

刷具组件的结构优化如图3所示。橡胶弹簧位于刷具和传动轴之间,底挡板对刷具进行轴向固定,固定销将传动轴的动力传递给刷具。刷具上与固定销相配的圆孔孔径比固定销直径大,使得刷具具有一定的水平自由度,保证刷具组件可在±3.652 mm的偏移值内移动。

图3 刷具组件结构优化图

3.2 对电机散热的优化

为防止旋转电机过热烧毁,设计一强制对流系统,从而将相对封闭空间内的热量及时排出[7]。在升降筒的下部增设若干对流孔,利用负压风机使对流孔与上部排气孔形成散热流场,将旋转电机包裹其中。对流热交换公式为:

Q=hA(T1-T2)

(5)

式中:Q为面积A上的传热功率;h为表面对流传热系数;A为热交换面积;T1为固体表面温度;T2为流体表面温度。

旋转电机的绝缘等级为E级,工作温度不超过75 ℃(T1),抛光机工作时的环境温度不超过35 ℃(T2)。在抛光机结构形式以及工作环境确定的情况下,表面对流传热系数与流体的速度相关[8],因负压风机功率及抽吸管道内径为定值,所以可将对流传热系数h视为恒定值。经以上分析,当对流传热系数h以及T1和T2确定时,要使传热功率Q增大,只能增加热交换面积A,即尽可能增大空气流场与旋转电机的接触面积。

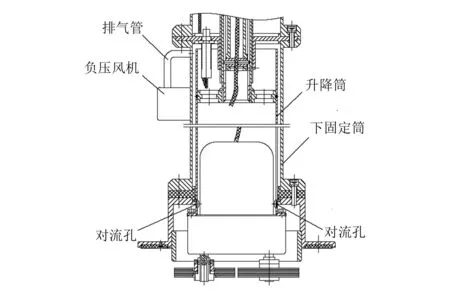

如图4所示,在升降筒下部设计一些对流孔,对流孔在周向上均匀布置。在下固定筒的上部设计排气孔,用气管将排气孔和负压风机相连。负压风机运行时,在下固定筒和升降筒之间形成一包络电机的散热流场。

图4 旋转电机散热结构优化图

利用CFD(计算流体力学)对流场进行建模分析。边界条件为:将空气视为牛顿流体,将流场空间的边界视为绝热材料,入口风速为6 m/s,出口压力为大气压力,温度为293.2 K。对不同的开孔位置做仿真分析。

1)旧型抛光机只在下固定筒的上部开有两个排气孔,无主动对流功能。现假设其具有主动对流功能,一孔进空气,一孔出空气。其流动迹线如图5(a)所示。

2)若下固定筒的上部开1个排气孔,升降筒下部开2个对流孔,2个对流孔在排气孔的两侧对称布置。其流动迹线如图5(b)所示。

3)若下固定筒的上部开1个排气孔,升降筒下部开2个对流孔,2个对流孔和排气孔在同一竖直平面内。其流动迹线如图5(c)所示。

4)若下固定筒的上部开1个排气孔,升降筒下部开4个对流孔,4个对流孔中有两个对称的对流孔和排气孔在同一竖直平面内。其流动迹线如图5(d)所示。

5)若下固定筒的上部开1个排气孔,升降筒下部开8个对流孔,8个对流孔中有两个对称的对流孔和排气孔在同一竖直平面内。其流动迹线如图5(e)所示。

图5 CFD分析迹线图

通过迹线图可以发现,即使在优化前的抛光机上增加主动对流功能,对流空气亦很难流经电机表面,空气在上部区域打转,散热效率低。当上部开一个排气孔,随着下部对流孔的数量增加,对流空气流经电机表面更加均匀,覆盖电机的表面积也越大,且空气流通更加顺畅(不打转)。

本文采取了图5(e)方案进行了优化,实践证明抛光机可连续稳定工作3 h以上。

4 结束语

优化后的抛光机已成功应用于核电站反应堆压力容器主螺栓孔的抛光。安装就位方便,无卡阻现象,抛光效果好,连续作业3 h情况下旋转电机无过热烧毁现象。对其他类似情况,如接触受力为不确定值且有一定范围要求的问题,可考虑使用橡胶弹簧;如圆柱形且较为封闭空间的散热问题,可使用强迫对流,将排气孔和对流孔布置在封闭空间的两端,对流孔尽可能多且均匀分布。