微型桩技术在既有建筑基础加固中的应用

2020-12-01陈启春

李 明,陈启春

(成都四海岩土工程有限公司,四川 成都 610094)

1 工程概况

1.1 基本情况

建筑场地位于成都市锦江区三圣乡,用地面积约为29 591 m2,总建筑面积约125 000 m2。场地地貌单元属岷江水系三级阶地。

1.2 地层概况

地层主要由第四系全新统人工填土层(Q4ml)及第四系中下更新统冰水堆积物(Q1+2fgl)组成,下伏白垩系灌口组(K2g)泥岩。

素填土:黄色、褐黄色,松散,稍湿;主要为前期附近地区施工弃土及建筑垃圾。为该层在场地内普遍分布,层厚0.40~4.50 m。

黏土:褐黄色或砖红色,硬塑;含灰白色黏土团块,偶见斜向裂隙,其间充填有灰白色黏土,见少量的钙质结核和铁锰质氧化物,具弱膨胀潜势。局部地段表层因长期受水浸泡而呈可塑状。该层在场地内普遍分布,层厚0.60~2.90m。

泥岩:紫红色、棕红色;主要成份为黏土矿物,泥状结构,巨厚层构造;可见灰白色矿物(石膏)斑点、团块及其条带。局部夹薄层泥质粉砂岩。根据其风化程度可划分为全风化泥岩、强风化泥岩和中等风化泥岩三个亚层。

泥岩与上覆第四系地层呈不整合接触,且顶板埋深起伏较大,强风化和中等风化岩层由于岩石性质的不均匀而形成差异风化,其间分布有厚度<1.0m的夹层。中等风化泥岩岩体质量等级为Ⅳ级。

1.3 水文地质概况

勘察期间在场地钻孔内未见地下水。仅部分地段有少量地表积水。

2 基础设计概况

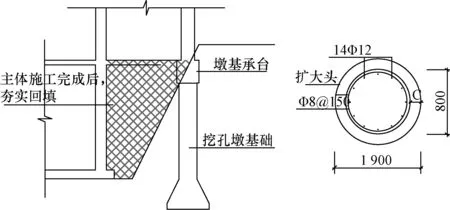

2.1 墩基础设计

根据项目规划6#、7#楼附近为两层商业用房,设计基础形式为独立基础。由于地下室开挖时,部分独立基础未开挖,设计单位根据现场条件及考虑施工作业安全可行的原则,采用回填后施工人工挖孔灌注墩的形式替代原有独立基础,并对相应图纸进行修改。商业用房墩基础布置见图1。

图1 墩基础设计平面图

采用人工挖孔嵌岩墩基础,以中风化泥岩为持力层,地基承载力特征值fak=1000 kPa;墩身混凝土强度等级C30,承台、地梁混凝土强度等级C30,护壁混凝土强度等级C25,单墩承载力特征值2 500 kN。

人工挖孔墩终孔时,应进行墩端持力层检验,孔底下3倍墩身直径或5m深度范围内不能存在土洞、溶洞、破碎带或软弱夹层等不良地质条件。人工挖孔墩基础结构见图2。

图2 墩基础结构图

2.2 墩基础施工及监测

本项目墩基础于2013年11月进场开挖,2014年3月中旬全部施工完成,并顺利通过结构验收。上部主体结构于2014年4月开始施工,施工周期约2个月,2014年9月地下室上部开始进行覆土及绿化施工。

2015年4月初,施工单位现场巡查时发现,该区域20轴至28轴商业用房内填充墙体发生局部开裂现象,疑似基础沉降引起,建设单位召集相关责任主体现场协商处理。调查发现2015年3月底因红线外市政自来水管爆裂,大量水体涌入施工现场,致使场地被淹,已施工的化粪池上浮破坏,前后共发生3次类似事件,可能造成土体浸水,软化持力层造成基础沉降,决定对该段基础进行沉降观测,以判断基础是否稳定。监测单位对该段设置沉降监测点12个,2015年4月13日进行首次观测,观测间隔周期为7天,至2015年7月26日停止监测,历时106天,其中最大点沉降值为0.4 mm,最小值为0.11 mm,按根据《建筑变形测量规范》(JGJ 8—2016)可视为处于稳定状态。监测期间,施工单位人员日常巡视也未发现异常状态。

3 沉降问题及原因

2015年7月,建设单位决定在该侧已有建筑物外侧另外增加一跨,以满足客户用房需求。设计单位于2015年7月20日提供施工图纸,2015年8月总承包单位开始施工。至2015年10月初,新增跨施工基本完成,且顶部覆土1.5m以满足绿化需求。现场巡视发现,该区域沉降加剧,不仅填充墙体裂缝加大,而且承重梁端头也开始出现裂缝。

项目部召集相关单位责任人及相关专家进行现场查看,并查阅相关施工资料,最终判定以下原因导致基础沉降:①原墩基持力层判定不准,部分基础未置于连续稳定的中风化持力层,基础下存在强风化泥岩软弱层;②新增跨结构自重及上覆土重量,加大了原墩基础荷载,且该段时间内本区域降雨较多,场地雨水管网尚未形成,排水不畅,导致雨水下渗,软化基础土体,造成已施工的墩基础承载力不足,引起基础沉降。基于以上原因,该区域20轴至28轴墩基础应进行加固处理。

4 基础加固处理

4.1 基础加固方案

根据本项目具体基础结构形式,结合现场条件,设计单位提出基础加固方案。方案一:在原墩基两侧重新开挖墩基础,对原基础进行托换,顶部采用地梁连接。方案二:在原承台四周施工微型桩4根,加大承台尺寸对原基础进行托换。

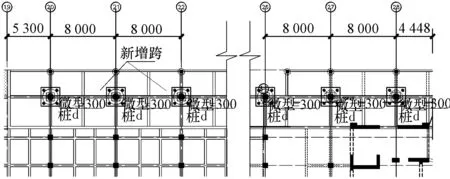

由于本项目上部结构已施工完成,采用方案一加固时,需破除部分已施工的地梁,会对原建筑结构造成一定的破坏,施工期间存在较大安全隐患,必须对原结构进行必要的加固。通过反复讨论必选,认为方案二对原基础及上部结构扰动较小,可操作性较好,故选择方案二对该工程基础进行加固。加固微型桩布置见图3。

图3 微型桩加固平面布置图

微型桩设计桩径d=300 mm,桩长约13 m,进入中风化泥岩不少于8 m,采用机械成孔,按摩擦桩设计,极限侧阻力标准值qsik≥120 kPa,单桩竖向承载力不低于800 kN。桩顶嵌入承台100 mm,桩顶主筋锚入承台内不小于35 d。微型桩与承台连接构造见图4。

图4 微型桩与承台连接构造图

4.2 微型桩施工

微型桩施工过程中发现,上部约5 m范围为基坑肥槽回填土,土质松散,含水量较大,钻进过程中极易塌孔、埋钻,无法成孔。根据现场实际条件,采用高压喷射注浆预先对孔壁进行固结。高压喷射注浆深度为5 m,旋喷后固结体直径不小于800 mm,平面位置同桩位。旋喷采用水泥标号为P·O42.5,水灰比0.8,注浆压力25 MPa,浆液流量大于30 L/min,提升速度0.2 m/min。7 d后待旋喷体有一定强度后,再进行钻孔桩施工,以保证回填土段孔壁不坍塌,钻进顺利。

微型桩设计直径300 mm,采用70型岩土锚固钻机钻进施工,高压风提供钻进动力。

孔位和角度严格测量,实际孔位和设计孔位误差控制在±50 mm以内。钻孔完成后逐根拔出钻具。再装上φ25软风管至孔底,用高压风清孔。

开始钻进时用1/3的气量进行冲击钻进(严禁旋转),穿透混凝土面,进入地层200 mm以上后逐渐加大气量并开始旋转。在施工过程中必须密切注意进尺的速度,方便中风化位置的确定。钻至设计要求孔深度后继续钻进200 mm,并加大供气量将孔内残渣完全排出。在钻进过程中操作手必须密切注意钻机施工情况,防止卡钻及钻头脱落情况的发生,同时因施加过大的压力而导致钻机的倾倒。

微型桩主筋为6φ25螺纹钢(HRB400),箍筋为φ8圆钢间距为150 mm。钢筋进场后,送试验室复检,复检合格后方可用于工程中。

钢筋笼在施工现场统一制作。受室内层高的影响,钢筋截取为3 m和2 m的长度,错开1 m连接,保证接头不在同一截面,均采用专用接头机械连接。主筋连接好后,绑扎箍筋。再下放连接好的钢筋笼,逐步连接上部钢筋,最后一段按设计标高截取钢材。主筋保护层厚度为50 mm。

桩身混凝土强度等级为C45,塌落度200 mm。受场地限制,且每根桩浇筑量少的情况影响,由人工用斗车转运混凝土进行浇筑。浇筑前先将振动棒置于孔内,距离孔底约500 mm处开始振捣,随混凝土浇筑逐步提升振动棒的高度,直至孔口。

4.3 加固方案实施效果

微型桩加固施工中及完成后,监测单位对该段进行了连续监测,结果显示变形逐步趋于稳定。随后施工单位对已开裂的填充墙体拆除重建,对开裂的梁柱进行了补强加固,安全交付业主使用。

5 结 语

本文通过微型桩在工程中的实际应用,采用合适的微型桩施工工艺,取得了预期的加固效果。

1)基础施工期间应对基础持力层进行严格的判定及验收,施工中必要的保护,特别注意施工期间的防排水工作,以免给后期造成较大的隐患。

2)微型桩工艺可在较小的室内空间施工,解决了室内空间狭小对施工的限制,由于其施工便捷、对既有基础扰动较小,是既有建筑加固的优选方案。

3)微型桩施工前预先采用高压喷射注浆固结,可有效保证填土段成孔施工,保证了微型桩的成孔质量,微型桩承载力得以正常发挥。

[ID:010515]