强浪条件下一体夹桩施工平台的设计及应用

2020-12-01杨武中交四航局第二工程有限公司

◎ 杨武 中交四航局第二工程有限公司

为了加强沉桩后桩基的稳定性,改善施工期受力状态,避免单根钢管桩由于受到水流、风浪影响造成桩基倾覆、偏位。通常设计单位会要求施工单位及时对钢管桩进行纵横向夹桩,使钢管桩连成整体,增加已沉钢管桩抗水流、风浪的能力,施工单位也会为了方便上部结构施工而搭建临时施工平台。

目前,高桩码头夹桩连接方式有4种:(1)吊筋方式。(2)牛腿方式。(3)钢板抱箍方式。(4)吊挂方式。以上4 种夹桩形式,虽能满足夹桩要求但传统方法实施时对施工现场的风浪条件要求均较为苛刻。所以,寻找一种适用于强风浪作用条件且安全、高效的一体夹桩施工平台是提高码头施工功效的关键。

1.工程概况

某在建某原油码头工程项目主要包括原油码头、岛式深水防波堤、引桥、疏浚、港池、航道、锚地和工作船停靠泊位等内容。其中原油码头建设规模为:建设30万吨级原油泊位1个(水工结构按靠泊40万吨油轮设计)及相应配套设施。原油码头泊位总长420m,采用蝶形高桩墩式布置。原油码头设计年通过能力为2000万吨。

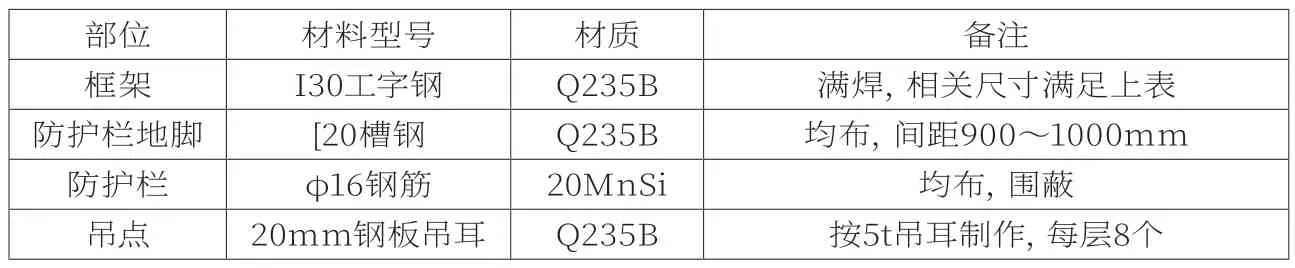

表1 施工平台内边沿尺寸表(mm)

该原油码头工程结构形式复杂,水上施工工序多、工期长,所处区域自然条件较为恶劣,所处海域具有风浪大、水深流急、季风明显、台风频发等特点,水上作业受天气影响大,全年可作业时间短,风浪和季候风影响时间长、范围广。根据自然资料分析,其中每年4~9月可作业天数约为95d、10月至次年3月可作业天数约为18d,全年水上可作业天数约为113d,可作业天数不足全年的31%。

该工程施工墩台离水面距离较高,在夹桩过程中人员极易踩空落水,存在极大安全风险且施工效率极慢。

2.施工平台设计及验算

2.1 施工平台设计

由于该工程每个墩台的桩基均不同,因此不同桩基的施工平台尺寸需根据实际桩基布置情况以及实际夹桩选定标高计算取值,以QD14墩台桩基为例,8根钢管桩均存在斜度且斜度不尽相同,因此可利用桩的斜度设计一体化框架式施工平台,通过起重船(或驳船+履带吊的形式)将该平台吊框在已打好的钢管桩基上,然后再通过登上施工平台逐层烧焊钢牛腿、纵横平联型钢和斜拉型钢来加固桩基加固施工平台,进而完成夹桩,最后完成支撑上部墩台底膜等结构,为墩台浇筑创造条件。

施工海区有关设计水位取值如下:

极端高水位(50年一遇):3.12m;设计高水位:1.87m;设计低水位:0.30m;极端低水位(50年一遇):-0.16m。

(1)设计要点。结合上述施工水域水位情况以及桩基情况,并充分考虑施工人员上下平台的便利性以及夹桩的稳定性,来决定施工平台的层数,以QD14钢管桩基为例,考虑设计三层施工平台用于辅助夹桩;设计的框架式施工平台框套在钢管桩基上时,应尽量使4个内边沿与钢管桩外壁相切,以便充分利用桩基钢管桩的斜度,使初步吊框在桩基上的施工平台保持稳定状态,方便后续的加固和夹桩作业;施工平台需满足自身吊装强度,最高层施工平台需在夹桩完成后满足承载底膜及混凝土载荷的要求。

(2)尺寸计算。根据该施工海域潮流及波浪等水位特征,以及后续施工的需要,最底层施工平台底标高取+3.5m,中间层施工平台底标高取+6.5m,最高层施工平台底标高取+9.45m(兼上部墩台浇筑底模支撑),根据最终的实际沉桩记录结合设计图纸建立三维数据模型,在模型中通过量取上述不同标高处平台的内边沿尺寸,可发现均为不规则四边形,具体尺寸见表1。

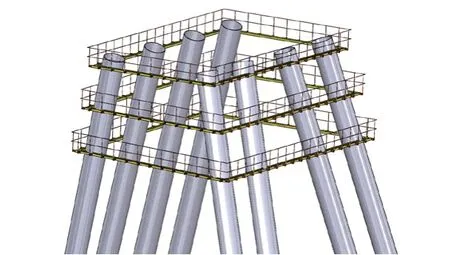

(3)基本结构。施工平台主要基本结构为四边形,由I30工字钢焊接而成,[20槽钢用于制作防护栏底座,使护栏外飘方便施工人员行走,安全护栏使用φ16mm钢筋焊接。施工平台所用主要材料及规格见表2,安装示意图如图1。

2.2 施工平台结构验算

最底层和中间层施工平台主要承载平台自身的重量和作业人员的重量,最高层施工平台除承载平台自身的重量和作业人员的重量外,加强后的施工平台还需承载纵横平联型钢的重量以及墩台模板和现浇混凝土的重量(本文简略认为以上载荷是均布载荷)。

(1)工况1:平台吊装时,四点受力且四个受力点均在施工平台四个角时为平台吊装阶段可能出现的最不利工况(实际吊装设置8个吊点),对此进行三维数据建模可知,最低层施工平台(+3.5m标高)自重约3.3t,中间层施工平台(+6.5m标高)自重约3.1t,最高层施工平台(+9.45m标高)自重约2.8t。结构简化后进行有限元计算可得出如图2-(a)~(c)所示结果:

表2 施工平台所用主要材料及规格表

如图2所示,标高3.5m施工平台最大应力为195MPa,最小安全系数为1.2,标高6.5m施工平台最大应力为173MPa,最小安全系数为1.3,标高9.45m施工平台最大应力为155MPa,最小安全系数为1.5,在此吊装工况下,施工平台可满足结构强度要求。

(2)工况2:平台使用阶段,最高层平台上需承载施工人员以及夹桩所需平联型钢、底膜和现浇混凝土的重量,根据设计图纸可按上部结构重量约2000t计算(现浇混凝土为1980t,其余暂估为20t),且为了能承载上述载荷,需在该层平台下烧焊牛腿以将力更有效的传递给钢管桩,此时为平台使用阶段的最不利工况。三维建模计算结果如图3所示。

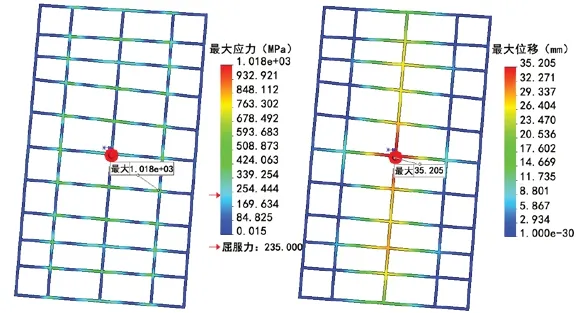

采用原设计I3 0工字钢建模计算,结果显示最大应力部位应力为1018 MPa,远大于材料屈服强度235MPa,且加固后的施工平台最大位移变形35mm,不满足使用要求。选取I55工字钢(Q345)建模,并对应力最大节点处重新进行细化计算,结果如图4所示。

图1 三层施工平台安装总示意图

图2 不同标高施工平台应力及安全系数云图

图3 9.45m标高施工平台承重应力云图与安全系数云图

图4 优化后9.45m标高施工平台承重应力云图与位移云图

综上,加大选材后重新计算的结果为最高层施工平台最大应力部位应力为318MPa,低于材料屈服强度345MPa,且最大变形处位移为6.8mm,低于1/1000最大跨距的规范要求,满足实际使用强度。

3.现场实施

3.1 施工平台制作

一体吊装框架式施工平台框架型钢、平联型钢、牛腿型钢、吊耳板、安全防护栏及斜拉型钢等用料需在岸上按规格尺寸开好料,在岸上将平台制作成型并安装好防护栏,制作时除焊接框架4条工字钢还需焊接纵横两条工字钢用于增加一体吊装框架式施工平台的刚度,其余材料转运到驳船或起重船上用于平台加固。

3.2 施工工艺流程

施工平台现场吊装时,起重船(或驳船+履带吊的形式)先在待夹桩桩基位置附近就位,定好位后,起重船(或驳船+履带吊的形式)起吊平台,施工人员通过溜尾绳子调整平台姿态和位置,将其按设计标高和方向框套在桩基钢管桩上,三层平台逐层吊装稳后,最后焊接牛腿,加焊平联型钢和斜拉型钢,加固桩基,完成夹桩。

4.应用效果

在施工现场的实际使用中,采用一体吊装框架式施工平台辅助夹桩后,单个墩台由传统辅助夹桩时的14d/墩台功效,提高为7d/墩台功效,提高了夹桩效率的同时也保障了作业安全,较好的满足了施工现场的需求。

5.结束语

本文以在建某原油码头工程为依托,根据主体码头墩台桩基的特点,针对外海恶劣海况,提出一体式框架式施工平台整体吊装的辅助夹桩施工思路。经实施,该工艺可有效消除传统施工工艺所带来的功效低、风险高等弊端,提高了夹桩施工的整体功效和安全性。本文的相关实施经验,可为今后同类海况下桩基夹桩施工平台的设计与应用提供借鉴。