钛基稀土激光熔覆层组织细化机制及性能

2020-12-01张天刚庄怀风薛鹏张倩姚波李宝轩

张天刚,庄怀风,薛鹏,张倩,姚波,李宝轩

1. 中国民航大学 工程技术训练中心,天津 300300 2. 中国民航大学 中欧航空工程师学院,天津 300300 3. 中国民航大学 航空工程学院,天津 300300

激光熔覆是一种常用的金属材料表面改性技术,可在廉价金属表面制备出组织性能优异的多元复合功能涂层,因此常被应用于钛合金等合金材料表面的功能涂层制备,以增加其使用和服役周期[1-2]。利用激光熔覆技术在钛合金表面制备的钛基耐磨功能涂层,可有效改善钛合金硬度低、摩擦系数高等缺陷,拓展了其应用范围[3-5]。因此,激光熔覆技术是飞机机身、飞机发动机等钛合金核心部件常用的表面改性和修复手段之一,且得到了国内外众多学者的高度关注。

利用激光熔覆技术在TC4钛合金表面制备耐磨复合涂层时,通常选用低熔点的自熔性合金粉末(Ni45、Ni60等)加高熔点陶瓷粉末(WC、TiC等)作为涂层功能材料,C元素的加入可获得高硬度的碳化物,形成弥散强化相,进一步提高熔覆层的耐磨性,Si和B元素作为脱氧剂和自熔剂,可增加涂层与基材的润湿性[4,6]。此外,大量研究证明,在TC4合金表面制备的钛基耐磨激光熔覆层可有效改善钛合金力学性能差、服役周期短的缺陷,但涂层中陶瓷增强相等高熔点化合物往往由于尺寸粗大且分布规律不一致等原因,从而易增加涂层的开裂敏感性[7-9]。Zhang等[10]采用激光熔覆技术在TC4合金表面制备了TiC增强钛基耐磨复合涂层,结果表明,涂层硬度较TC4基材显著提升,涂层力学性能明显改善。Shakti等[11]以AlN+Ni+TC4为熔覆材料,在TC4合金表面制备了钛基耐磨激光熔覆层,结果表明,涂层的硬度约为基材的3倍,摩擦系数较基材明显降低,涂层具有良好的耐磨性,但涂层表面存在裂纹和气孔。Li等[12]利用激光熔覆技术在TC4合金表面熔覆Ti+SiC粉末制备了钛基耐磨复合涂层,结果表明,涂层的硬度和耐磨性较基材显著提升,但涂层表面存在少量气孔。

Y2O3作为常用的表面活性添加剂,熔点较高,化学性质稳定[13-14]。研究证明[15-16],在激光熔覆材料体系中加入适量的Y2O3,可有效抑制涂层中气孔、裂纹等缺陷的生成,细化和净化涂层组织的同时,可提高熔池的对流搅拌强度,增加涂层组织的分布均匀性。Weng等[13]利用激光熔覆技术在TC4合金表面制备了TiN增强复合涂层,对比研究了不同含量Y2O3涂层的组织和摩擦学性能,结果表明,随着Y2O3的加入,涂层组织显著细化,涂层显微硬度和干滑动磨损性能均明显提升。马永等[14]通过预置涂层激光熔覆技术在TC4表面制备了TiB2+TiC+Y2O3耐磨复合涂层,结果表明,添加4wt%Y2O3的涂层组织明显细化,涂层硬度较基材提高了2.7倍,涂层磨损失重和摩擦系数最低,涂层耐磨性能最优。

综上所述,为了进一步探究Y2O3对钛基耐磨激光熔覆层组织的细化机制,在TC4表面分别制备了0 wt%Y2O3和3wt%Y2O3的TC4+Ni45+Co-WC钛基耐磨复合涂层。综合运用XRD、SEM、EDS和EPMA等技术手段对涂层的相组成及结构特点进行了分析研究,采用二维点阵错配度理论揭示了Y2O3对涂层微观组织的细化机制,最后通过显微硬度计、非接触式白光轮廓仪和摩擦磨损试验机等分析评价了涂层的力学性能。

1 试验材料及方法

基材为TC4双相钛合金,切制为60 mm×40 mm×10 mm的待熔覆试块,其主要成分见表1,采用喷砂技术去除待熔覆试块表面氧化膜,喷砂处理后用无水乙醇超声波清洗15 min,清洗完毕后置于真空干燥箱中待用。试验材料体系选择及设计比例依据如下:从涂层与基材的相容性和润湿性角度考虑,选择TC4合金粉作为基体合成材料,研究证明[10],当钛基材料体系中TC4合金粉添加量为75wt%左右时,可显著减少涂层中的裂纹、气孔等缺陷;从涂层功能性和目的性出发,选用Ni45自熔性合金粉末和Co-WC粉末作为涂层的功能合成材料,Ni45和Co-WC提供的Ni、C、B等元素与Ti元素反应析出的陶瓷增强相和金属间化合物能够显著提高涂层的硬度和耐磨性,置换出的W元素固溶于基体,可显著增强涂层力学性能[4,6];研究证明[17-18],WC在涂层材料体系中的占比超过10wt%时,涂层中易萌生裂纹、气孔等缺陷,因此,本试验Co-WC的成分设计比例为10wt%;大量文献证明[15,19-21],当Y2O3添加量控制在3wt%左右时,涂层组织均匀细化,未发生明显偏析行为,气孔、裂纹等缺陷得到了有效抑制。因此,试验的材料成分设计配比如表2所示。

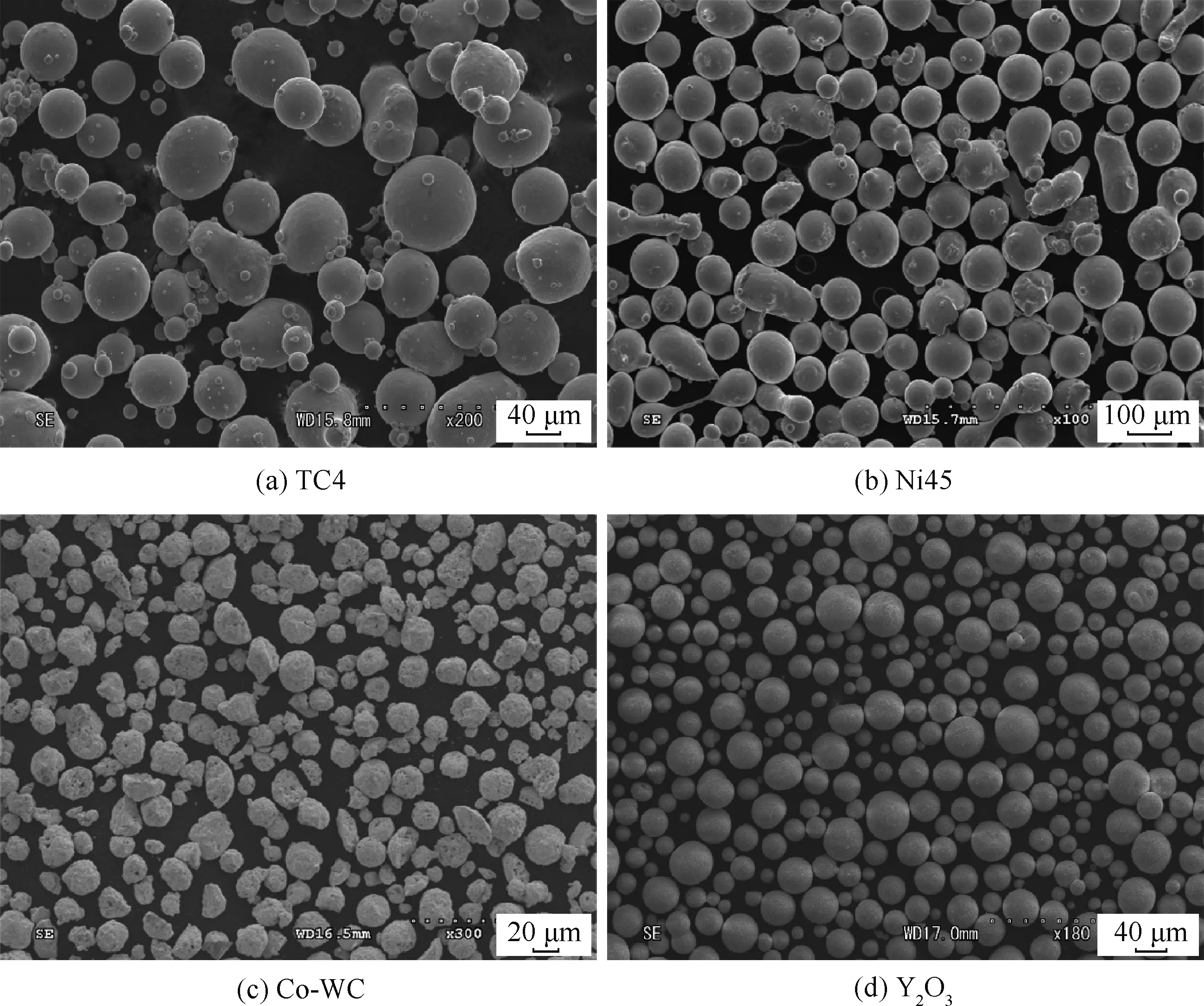

试验选用TRUMPF TruDisk 4002同轴送粉激光器,最大功率为4 000 W,工艺参数见表3。根据激光器对粉末流动性和粒度的要求,本试验均选用球形粉或类球形粉以保证同轴送粉的均匀性和同步性,各熔覆粉末的SEM形貌如图1所示,粒度如下:TC4、Ni45粉末粒度为30~120 μm,Co-WC(5wt%Co)粉末粒度<40 μm,Y2O3粉末粒度为10~40 μm,纯度>99%,其中Ni45粉末化学成分见表4。将TC4、Ni45、Co-WC(5wt%Co)和Y2O3粉末机械混合8 h,真空烘干12 h,置于干燥箱中待用。

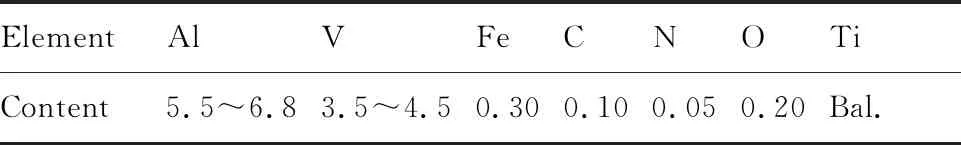

表1 TC4基材化学成分(质量分数,wt%)

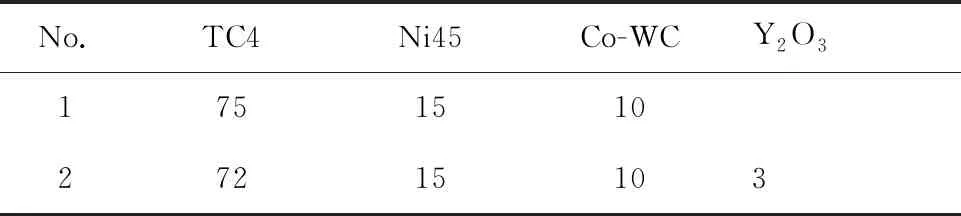

表2 涂层熔覆材料成分设计配比(质量分数,wt%)

表3 激光熔覆工艺参数Table 3 Parameters of laser cladding processing

图1 粉末微观形貌Fig.1 Morphology of powder

表4 Ni45球形粉主要化学成分(质量分数,wt%)

采用X’Pert-Pro MPD型X射线衍射仪分析涂层相组成;利用Hitachi S-3000N扫描电子显微镜表征涂层微观组织结构;利用JXA-8530F型场发射电子探针进行微区元素分析;采用Wilson显微硬度计测试涂层硬度,间隔0.2 mm,加载载荷5 N;利用布鲁克UMT摩擦磨损试验机测试涂层的摩擦学性能(室温条件),对摩球为WC,法向载荷50 N,滑动时间300 s;采用RTEC UP白光非接触式轮廓仪检测涂层磨损体积和磨损深度。

2 结果与讨论

2.1 涂层横截面形貌

图2(a)和图2(b)为激光熔覆层的横截面宏观形貌图,图2(c)和图2 (d)为图2(a)和图2(b)对应涂层亚表面层未熔粉末高倍SEM形貌。从图中可以看出,0wt%Y2O3涂层的厚度约在1.12~1.25 mm之间;3wt%Y2O3涂层厚度约为1.55 mm,厚度较0wt%Y2O3涂层增加了约30%,且涂层结合区呈明显的波浪形过渡,产生上述现象的主要原因为:Y2O3可增加熔覆材料对激光能量的吸收率[22],在高能激光作用下,基材熔化量增多,稀释率增大,高斯光源正下方因其能量密度较高而使熔池向基材一侧外凸,最终产生了波浪形过渡。0wt%Y2O3涂层和3wt%Y2O3涂层均无明显气孔、裂纹等缺陷,但涂层表面层附近存在少量的圆形“灰斑”(如图2(c)和图2(d)所示),经EDS分析,结果见表5,“灰斑”的主要化学成分为W和C且原子比接近1∶1,可确定是少量残留未熔的Co-WC粉末,产生这种现象的主要原因可能是送粉气体和保护气体的急冷作用下少量Co-WC粉末未能充分熔融。

图2 激光熔覆层横截面宏观形貌图Fig.2 Cross-sectional macrograph of laser cladding layers

表5 “灰斑”的EDS分析结果Table 5 EDS results of “grey spot”

2.2 涂层物相分析、微观组织及形成机制

图3为激光熔覆层的XRD衍射图谱。结果表明,涂层的生成相主要由TiC、TiB2、Ti2Ni、WC和α-Ti组成,其中WC衍射峰强度较低,可能与涂层表面层少量残留未熔的Co-WC粉末有关;此外,由于涂层中Y2O3的添加量较少,因此其衍射峰未能明确标定。上述物相的反应析出说明在Ti元素过饱和条件下,熔池在Ti、B、C、Ni等多元混合体系中有效合成了TiC、TiB2和Ti2Ni等多种涂层增强相,满足了钛基耐磨涂层的功能定位。

图3 激光熔覆层XRD衍射图谱Fig.3 Patterns of X-ray diffraction of laser cladding layers

图4(a)、图4(c)、图4(e)和图4(b)、图4(d)、图4(f)分别为0wt%Y2O3和3wt%Y2O3激光熔覆层微观组织SEM形貌。从图4(e)和图4(f)可以看出,涂层主要由树枝晶状相A1、板条状相A2、晶界组织A3、近球形颗粒相A4以及基体相A5组成。经EDS分析结果表明(见表6),A1相的Ti、C元素的原子比接近1∶1;A2相的Ti、B元素的原子比接近1∶2;A3相的Ti、Ni元素的原子比接近2∶1;A4相的Y、O元素的原子比接近2∶3;A5相的元素主要为Ti,且质量分数高于75wt%。结合XRD衍射图谱可判定A1为TiC,A2为TiB2,A3为Ti2Ni,A4为Y2O3,A5为基体α-Ti。

从图4(a)、图4(c)、图4(e)中可以看出,大量树枝晶状相TiC、板条状相TiB2和晶界组织Ti2Ni在0wt% Y2O3涂层中析出,但存在明显的组织偏析现象,且Ti2Ni主要以连续晶界的形式分布于涂层中,这在一定程度上增加了涂层的开裂敏感性。从图4(b)、图4(d)、图4(f)中可以看出,随着Y2O3的加入,涂层组织分布均匀性得到了有效提升,单位面积内形核率显著增高,TiC枝晶消失,未观察到明显的连续晶界Ti2Ni特征相,仅存在少量非连续分布的Ti2Ni晶界,且直径明显减小,板条状TiB2反应析出数量增多,但长度和粗度变化不明显。从3wt% Y2O3涂层的组织分布情况来看,TiC和Ti2Ni细化特征明显,枝晶状相和连续晶界特征消失,无明显的组织偏析,这将有效抑制涂层裂纹源的萌生及扩展。

图4 激光熔覆层微观组织Fig.4 Microstructure of laser cladding layers

图5为3wt%Y2O3涂层微区的电子探针元素分布的定量检测结果,其背散射图像如图5(l)所示。从图5(l)可以观察到涂层中弥散分布着白色颗粒,结合图5(j)、图5(k)和电子探针点扫描分析结果(见表7)可确定白色颗粒为Y2O3。结合图5(a)、图5(e)、图5(f)、图5(h)和图5(i)可知,Ti、Al、Cr、V和W元素的主要分布特征一致,说明Al、Cr、V和W属于基体固溶元素,可有效提升涂层摩擦学性能。W元素固溶于基体说明除涂层表面层残留少量WC外,大部分WC在高能激光作用下发生了热分解。由图5(a)、图5(d)和图5(g)可知,3wt%Y2O3涂层中除少量Ni元素分布于基体中外,连续条状Ti2Ni消失,取而代之的是块状弥散分布的Ti2Ni组织,但SEM中未观察到该现象,这说明添加Y2O3的涂层中Ti2Ni的生长形态和分布规律发生了显著变化,有助于降低涂层沿晶界的开裂倾向,少量Si元素与Ti2Ni的分布规律一致,这与EDS检测结果相吻合。

表6 激光熔覆层中各物相EDS分析结果Table 6 EDS results of each phase in laser cladding layers

图5 涂层电子探针元素分析图谱Fig.5 EPMA element analysis atlas of the coating

表7 白色颗粒的电子探针点分析Table 7 EPMA point analysis results of white particles

TiC为对称的NaCl型晶体,这将导致TiC以各向同性的方式形核并长大,因此初生TiC一般以等轴球形或近球形颗粒的形式反应析出[23]。从图5(a)、图5(b)和图5(c)可知,在富Ti环境下,B元素主要以板条状形式存在,C元素主要以球形颗粒状的形式存在,这说明3wt%Y2O3涂层中枝晶TiC得到了显著细化,均以微米及亚微米球形或近球形颗粒形式存在于涂层中,因此在图4中未发现粗大的TiC枝晶状相;对比0wt%Y2O3涂层来看,3wt%Y2O3涂层中的板条状TiB2的长度及粗度变化不明显,说明其未得到有效细化。

大量研究表明[24-26],Y2O3对激光熔覆层组织的细化机制可归结于以下3个方面:① Y2O3可作为异质形核核心,减小形核相形核功半径,增大形核率,从而细化涂层组织;② Y2O3可增加熔池过冷度,增大形核率,细化涂层组织;③ Y2O3是典型的晶界偏聚化合物,易在涂层晶界处偏聚,起到钉扎和拖曳作用,从而抑制晶粒长大。

以上分析提及的Y2O3的细化作用中, ② 和③ 已被大量研究成果所证实[24-26],但Y2O3能否作为异质形核核心细化晶粒,主要与Bramfitt[27]提出的二维点阵错配度相关。因此,将通过计算Y2O3和TiC、Ti2Ni、TiB2之间的二维点阵错配度来明确其界面匹配关系,并判断Y2O3作为形核基底触发TiC、Ti2Ni和TiB2异质形核的能力。Bramfitt提出的二维点阵错配度的定义为[27]

(1)

式(1)中各变量说明见表8。

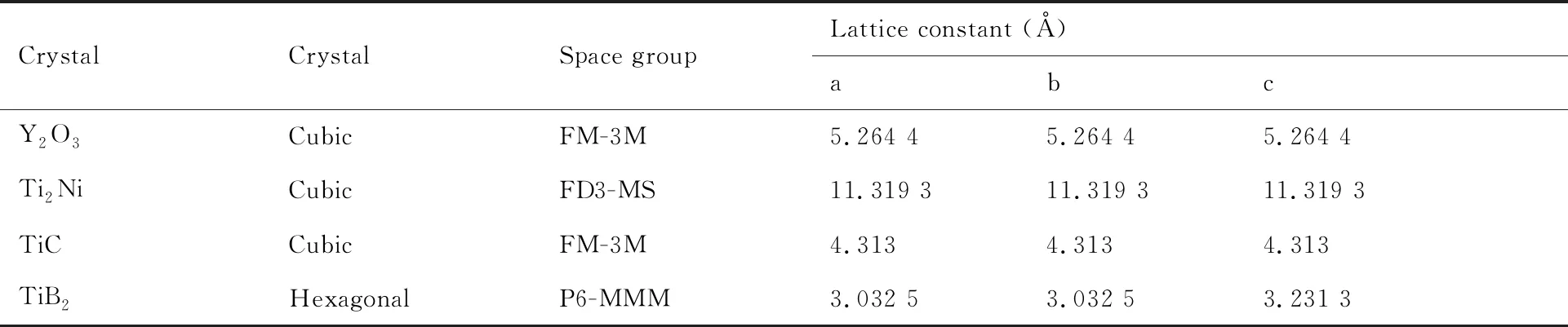

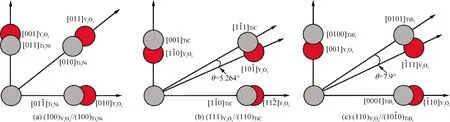

Y2O3、TiC、Ti2Ni和TiB2的晶胞模型如图6所示,晶格参数如表9所示[28-31],二维点阵错配度计算结果和晶格匹配示意图分别见表10和图7。

表8 Bramfitt二维点阵错配度的变量定义

图6 Y2O3、TiC、TiB2和Ti2Ni晶体结构Fig.6 Crystal structures of Y2O3, TiC, TiB2 and Ti2Ni

表9 Y2O3、Ti2Ni、TiC和TiB2的晶格参数[28-31]Table 9 Lattice parameters of Y2O3, Ti2Ni, TiC and TiB2[28-31]

表10 Y2O3和Ti2Ni、TiC、TiB2二维点阵错配度计算结果Table 10 Results of two-dimensional lattice misfit calculation for Y2O3 and Ti2Ni, TiC, TiB2

图7 晶体学关系Fig.7 Crystal relationships

由上述结果可知,Y2O3可同时作为Ti2Ni、TiC和TiB2的异质形核核心有效细化涂层组织,但Y2O3作为形核基底触发其异质形核的能力有所不同,Y2O3与Ti2Ni形成了共格界面关系,而与TiC和TiB2形成了半共格界面关系,共格界面关系中配合界面上的原子位置可以同时属于两晶体,因此可使两相界面处的晶格畸变明显减小,从而使界面能显著降低,两相界面更易形成错配关系,二维点阵错配度越大,说明两相结合界面需要的能量越大,两相形成共格或半共格界面的能力越低。由上述分析可知,Y2O3作为Ti2Ni、TiC和TiB2的有效异质形核核心细化组织的能力为Ti2Ni>TiC>TiB2。在上述实验结果中,Ti2Ni的生长形态及分布规律发生了显著变化,除极少数可观察到的细条状相外,大多数弥散分布于涂层中,SEM中无明显特征相;3wt%Y2O3涂层中细化后的枝晶TiC均以微米或亚微米球形颗粒状形式弥散分布于涂层中;TiB2在0wt%Y2O3和3wt%Y2O3涂层中的生长形态及尺寸变化特征不大。以上说明3wt%Y2O3涂层中Ti2Ni和TiC被细化的程度大于TiB2,这与上文分析中Y2O3细化Ti2Ni、TiC和TiB2的能力相符。

Y2O3细化激光熔覆层组织是一个复杂的系统综合性问题,不仅与Y2O3作为异质形核核心细化组织的能力相关,还与生成相的晶体结构、分布特征和溶质条件等密切相关,仅就Y2O3作为形核基底细化Ti2Ni、TiC和TiB2的二维错配度进行了定量分析计算,分析评价了其对不同物相的细化能力,希望为Y2O3细化激光熔覆层的作用机制提供一定的实验和理论依据。

2.3 涂层显微硬度及摩擦磨损性能

图8为0wt%Y2O3和3wt%Y2O3涂层的显微硬度分布曲线。由图8可看出,3wt%Y2O3涂层(470~480 HV0.5)较0wt%Y2O3涂层(600~630 HV0.5)的显微硬度显著降低,显微硬度值波动明显减小。造成这种实验现象的主要原因是:涂层显微硬度不仅与涂层增强相数量相关,还与增强相的尺寸、分布状态及涂层稀释率有关;3wt%Y2O3和0wt%Y2O3涂层增强相相同,但3wt%Y2O3涂层中随着Y2O3的加入,涂层组织得到显著细化,熔池对流强度增加,组织分布均匀性明显提升,由此产生的细晶强化和弥散强化作用有助于涂层显微硬度的提高,但Y2O3的加入同时增加了涂层材料体系和基材对激光能量的吸收率,导致涂层稀释率增大,当稀释率增大效果对涂层显微硬度的影响高于细晶强化和弥散强化等作用时,涂层显微硬度将呈现出下降趋势。

图8 激光熔覆层显微硬度Fig.8 Microhardness of laser cladding layers

表11为基材和激光熔覆层的摩擦磨损性能参数。从表11中可以看出,0wt%Y2O3涂层的磨损深度、磨损表面积、磨损体积和平均摩擦系数较基材分别降低了18.09%、12.07%、20.76%和41.54%;3wt%Y2O3涂层较0wt%Y2O3涂层分别降低了29.24%、25.35%、47.84%和5.00%,相对比之下,3wt%Y2O3涂层的耐磨性最优。

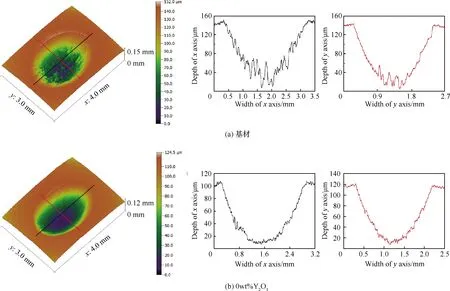

图9(a)、图9(b)和图9(c)分别为基材、0wt%Y2O3和3wt%Y2O3涂层的磨损表面白光干涉三维轮廓图和沿x、y轴方向的磨损截面轮廓曲线。从图9(a)中可以看出,基材磨损表面较为粗糙,表面凹凸不平,磨损截面轮廓曲线平整度较差;从图9(b)、图9(c)可以看出,0wt%Y2O3和3wt%Y2O3涂层磨损表面较为光滑,磨损截面轮廓曲线平整度明显改善;3wt%Y2O3涂层磨损表面积和磨损深度较0wt%Y2O3涂层显著降低,实验结果与3wt%Y2O3涂层耐磨性最优相符。

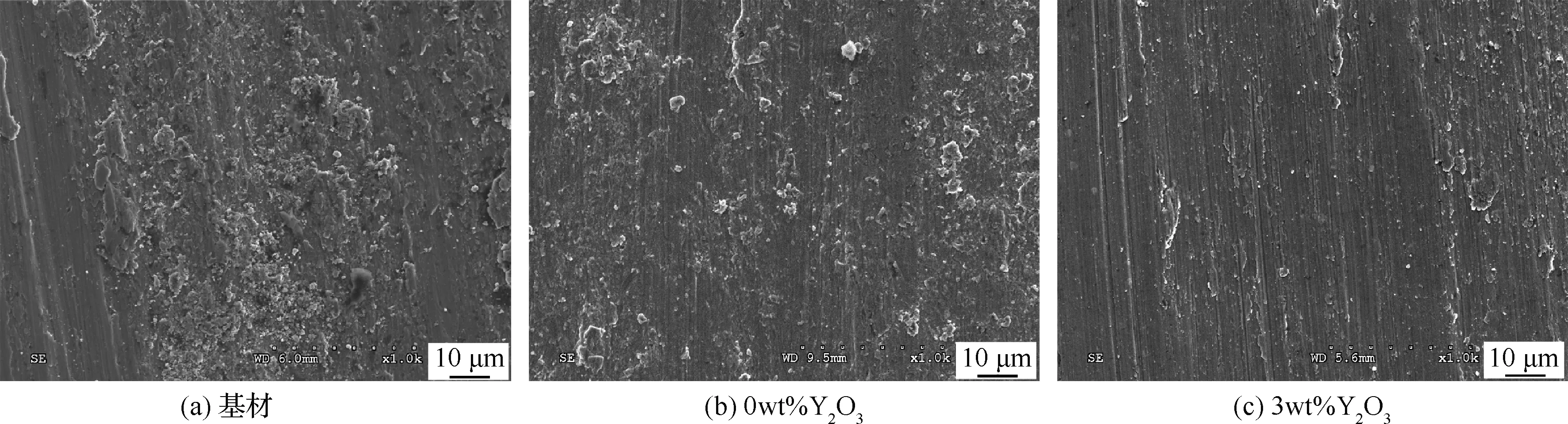

图10(a)、图10(b)和图10(c)分别为TC4基材、0wt%Y2O3和3wt%Y2O3涂层的摩擦磨损SEM图。从图10(a)中可以看出磨损基材表面凹凸不平,粘着倾向明显,由于TC4基材硬度低、摩擦系数高,在与WC对摩球摩擦过程中,因受到剪切应力而引起严重的塑性变形,从而导致磨损表面存在大面积块状材料剥落,磨损机制主要为粘着磨损;从图10(b)中可以看出,0wt%Y2O3涂层磨损表面粗糙度较基材大幅下降,涂层表面材料剥落现象明显减少并伴有少量犁沟,但磨粒分布不均匀,造成这种现象的主要原因是:涂层具有较高的硬度,有效地抑制了WC对摩球对涂层表面的磨损,但涂层中的增强相尺寸粗大且分布不均匀,导致涂层的力学性能不稳定,因此形成的磨粒分布不均匀,易导致局部应力集中,从而产生局部塑性变形及少量材料剥落,涂层磨损机制主要为磨粒磨损加粘着磨损的复合磨损机制;从图10(c)中可以看出,3wt%Y2O3涂层磨损表面较为光滑,存在大量细而浅的犁沟,这主要是由于3wt%Y2O3涂层组织得到显著细化且分布均匀,由此产生的弥散强化和细晶强化作用有助于增加涂层的耐磨性,涂层组织的细化有效降低了涂层与WC对摩球接触摩擦过程中的应力集中,抑制了涂层的塑性变形及块状剥落,磨损机制主要为磨粒磨损。

表11 TC4基材和激光熔覆层的摩擦磨损性能参数Table 11 Parameters of friction and wear properties of TC4 substrate and laser cladding layers

图9 摩擦磨损白光干涉三维轮廓图Fig.9 Diagram of white light interferogram 3D profile after wearing

图10 摩擦磨损形貌Fig.10 Morphology of friction and wear

3 结 论

1) 采用同轴送粉激光熔覆技术,在TC4合金表面制备了0wt%Y2O3添加和3wt%Y2O3添加的TC4+Ni45+Co-WC+Y2O3钛基耐磨复合涂层。结果表明,两种涂层反应析出相相同,主要包括TiC、TiB2、Ti2Ni、WC和α-Ti;0wt%Y2O3和3wt%Y2O3涂层均无裂纹、气孔等缺陷生成,但亚表面层存在少量未熔WC粉末颗粒。

3) Y2O3的加入增加了涂层材料体系对激光能量的吸收率,使涂层稀释率增大,从而导致显微硬度降低;3wt%Y2O3涂层显微硬度为470~480 HV0.5,较基材提高了约26%,较0wt%Y2O3涂层降低了约23%;3wt%Y2O3涂层减摩耐磨性最优,平均摩擦系数和磨损体积较TC4基材和0wt%Y2O3涂层分别下降了47.69%、58.67%和5.00%、47.84%,磨损机制主要为磨粒磨损。