某桥壳疲劳失效原因分析及优化

2020-12-01廖神送郝明许志

廖神送 ,郝明,许志

(1.合肥美桥汽车传动及底盘系统有限公司,安徽合肥 230011;2.安徽巨一科技股份有限公司,安徽合肥 230011)

0 引言

汽车后桥属于汽车传动系的末端,是汽车中的关键零部件之一,驱动桥总成除了传递扭矩外,既要承受作用于路面和车厢或车架之间的铅垂力、纵向力和横向力,还要承受车辆在行驶过程中动载荷、静载荷产生的弯矩和扭矩[1],因此后桥设计要求强度刚度、疲劳在成本合适的情况下,安全系数保持较高水准。

某小卡后桥进行桥壳疲劳试验时,次数未满足国标要求时出现裂纹。本文作者对该失效件故障模式进行分析,并提出优化及改进方案,结合FEA分析验证了桥壳疲劳台架实验满足要求。

1 现状描述

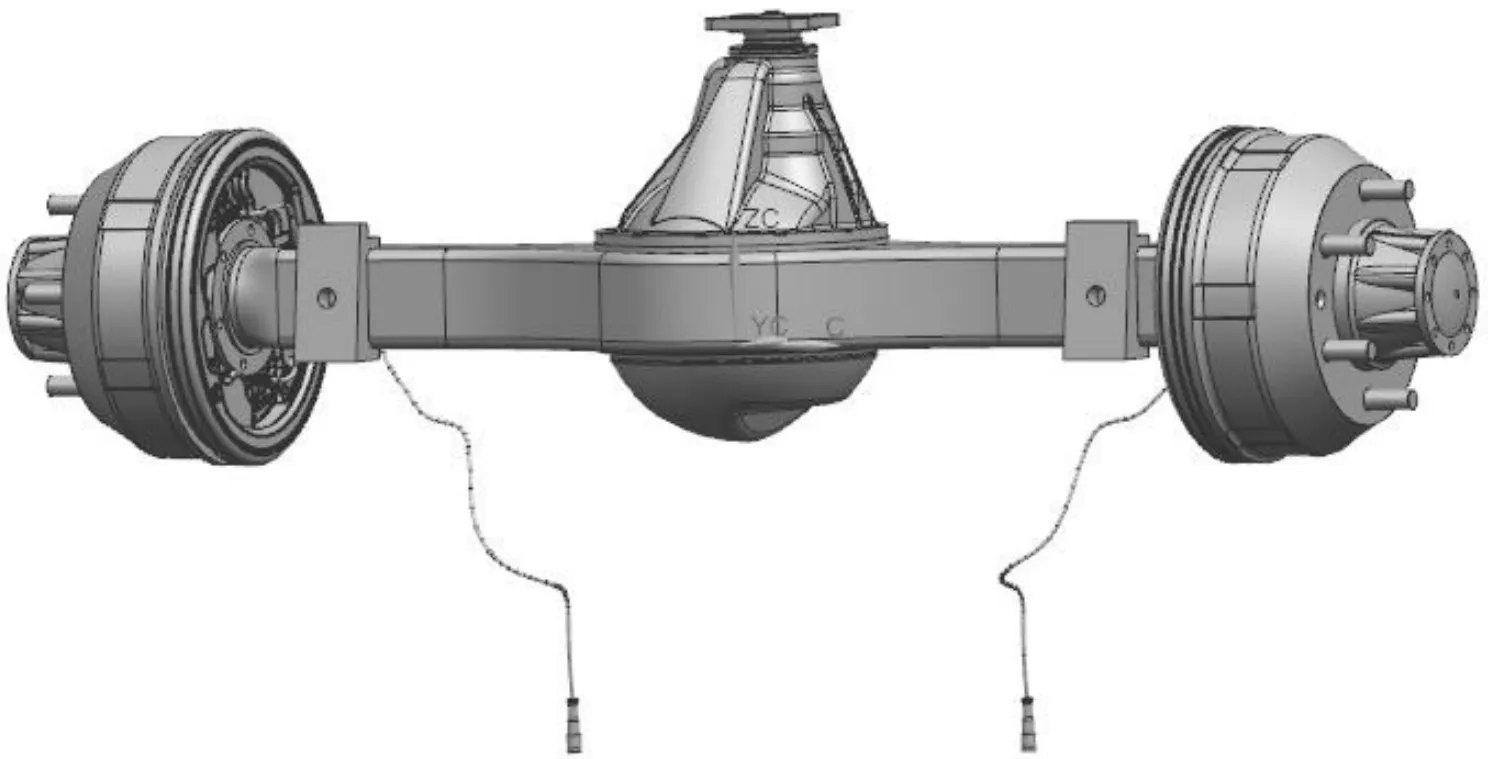

某小卡后桥总成设计如图1所示。

图1 后桥总成三维结构

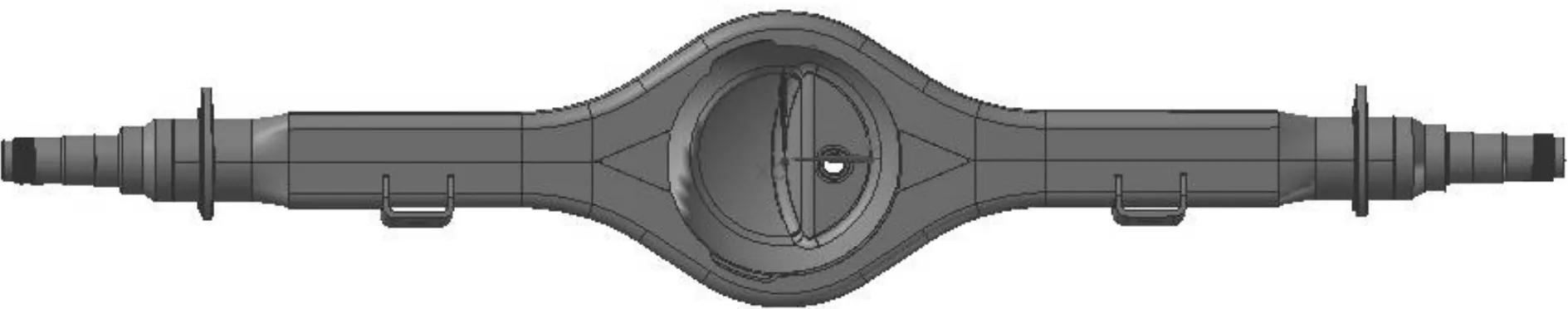

后桥壳总成设计三维模型如图2所示。

图2 后桥壳总成三维结构

后桥壳主要设计参数见表1。

表1 后桥壳总成设计主要参数

该桥壳片采用带三角片的设计,这样的设计可以减少板材下料的宽度,提高材料的利用率,节约成本;套管采用的是分体式套管,法兰盘采用焊接的方式固定在桥壳片上,这样的设计可以大大降低锻造法兰的材料利用率,减轻质量,节约成本。桥壳采用冲压成型为上下片,通过焊接成型腔体,需满足一定的强度刚度和疲劳使用要求[2]。

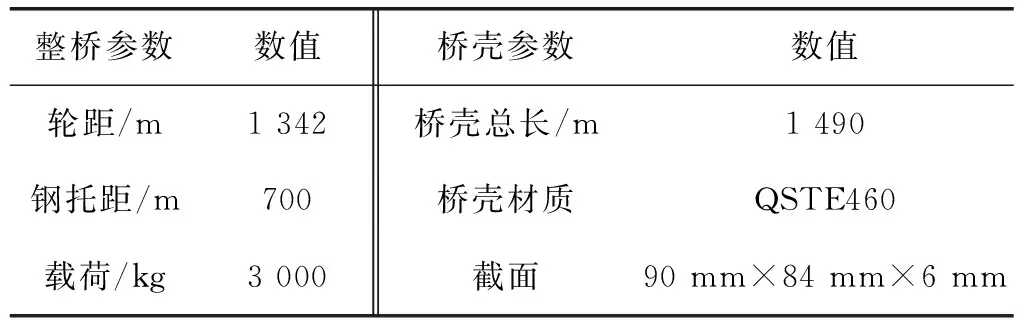

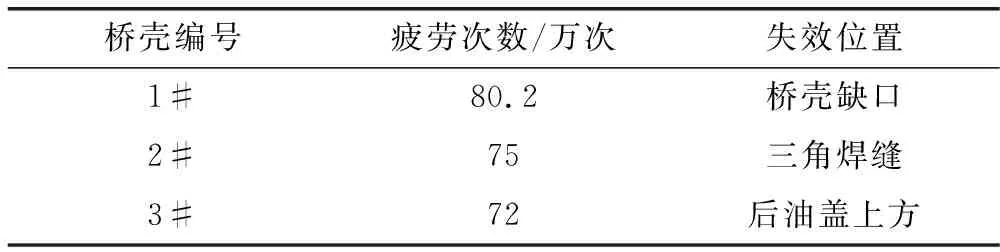

桥壳设计完成后制作三台样件,按照QC/T533要求进行疲劳试验。

实验结果见表2。

表2 后桥壳总成疲劳试验结果统计

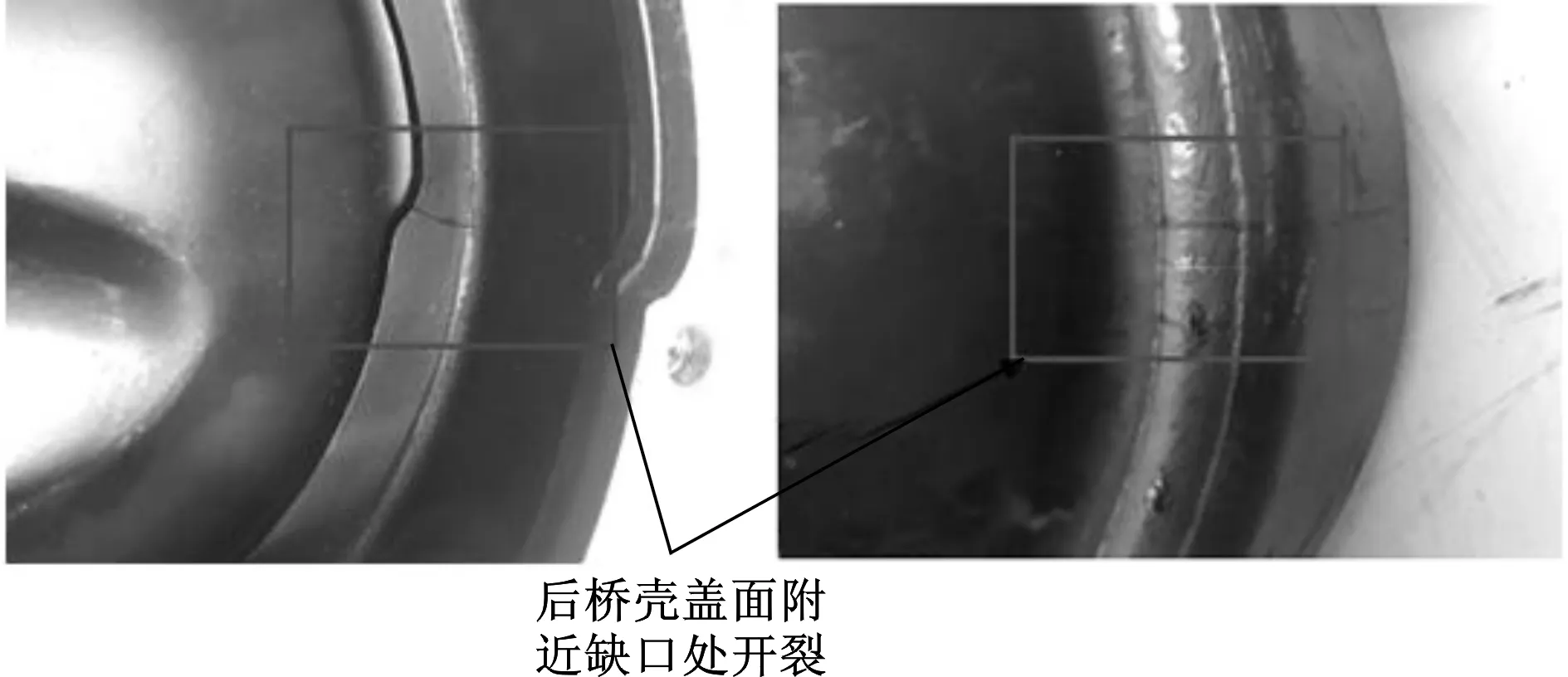

失效实物图片如图3—图5所示。

图3 1#桥壳失效图片

图4 2#桥壳失效图片

图5 3#桥壳失效图片

通过失效的模式发现开裂的位置都是集中在三角片和本体连接的60°焊缝和主减安装孔的缺口圆角位置,并且故障反复出现。

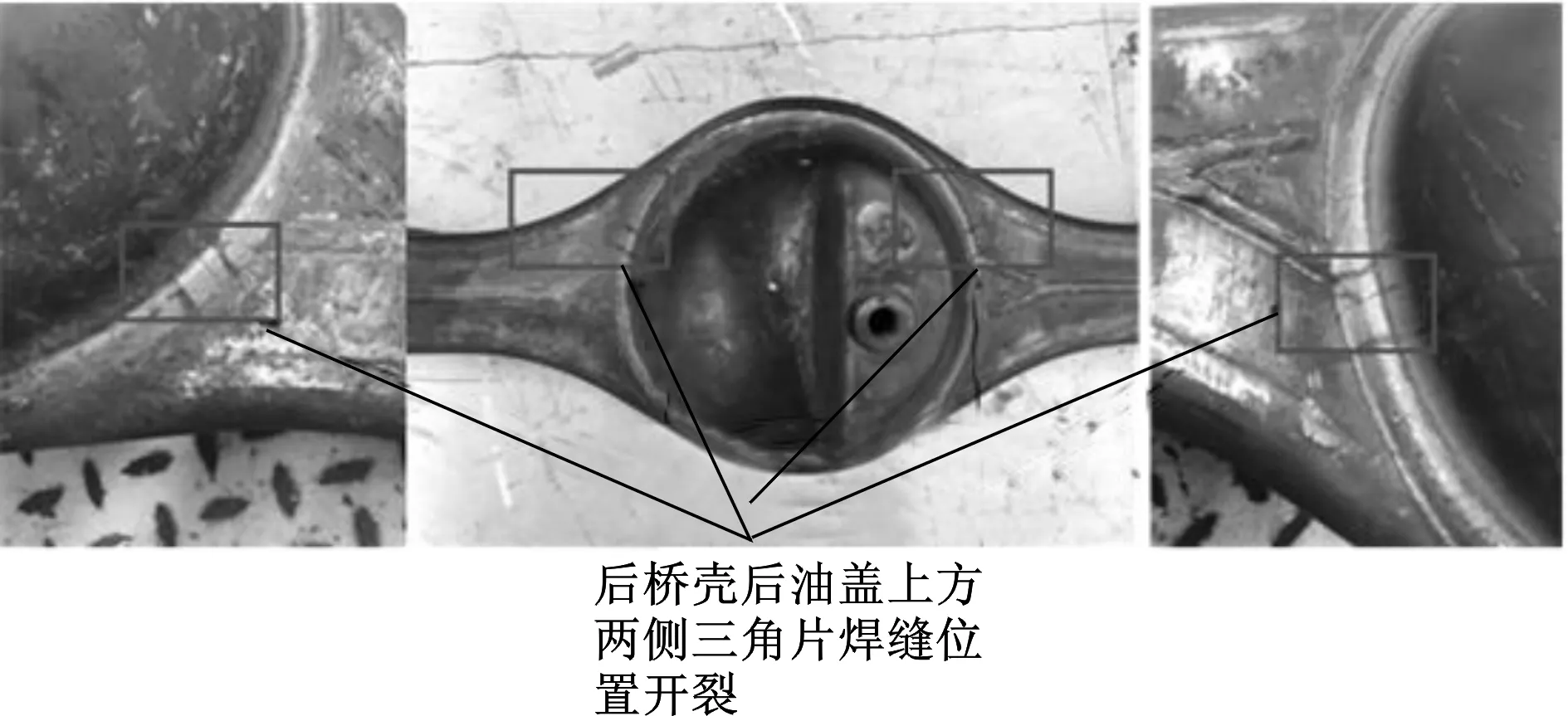

2 故障分析

针对以上的故障模式,对桥壳的设计、制造、外购件质量进行逐一核查,通过对桥壳片材质机械性能和焊缝熔深、外观进行检测,并通过FTA分析手段对桥壳的故障原因进行排查。故障树分析如图6所示。

图6 故障树分析

2.1 三角片设计

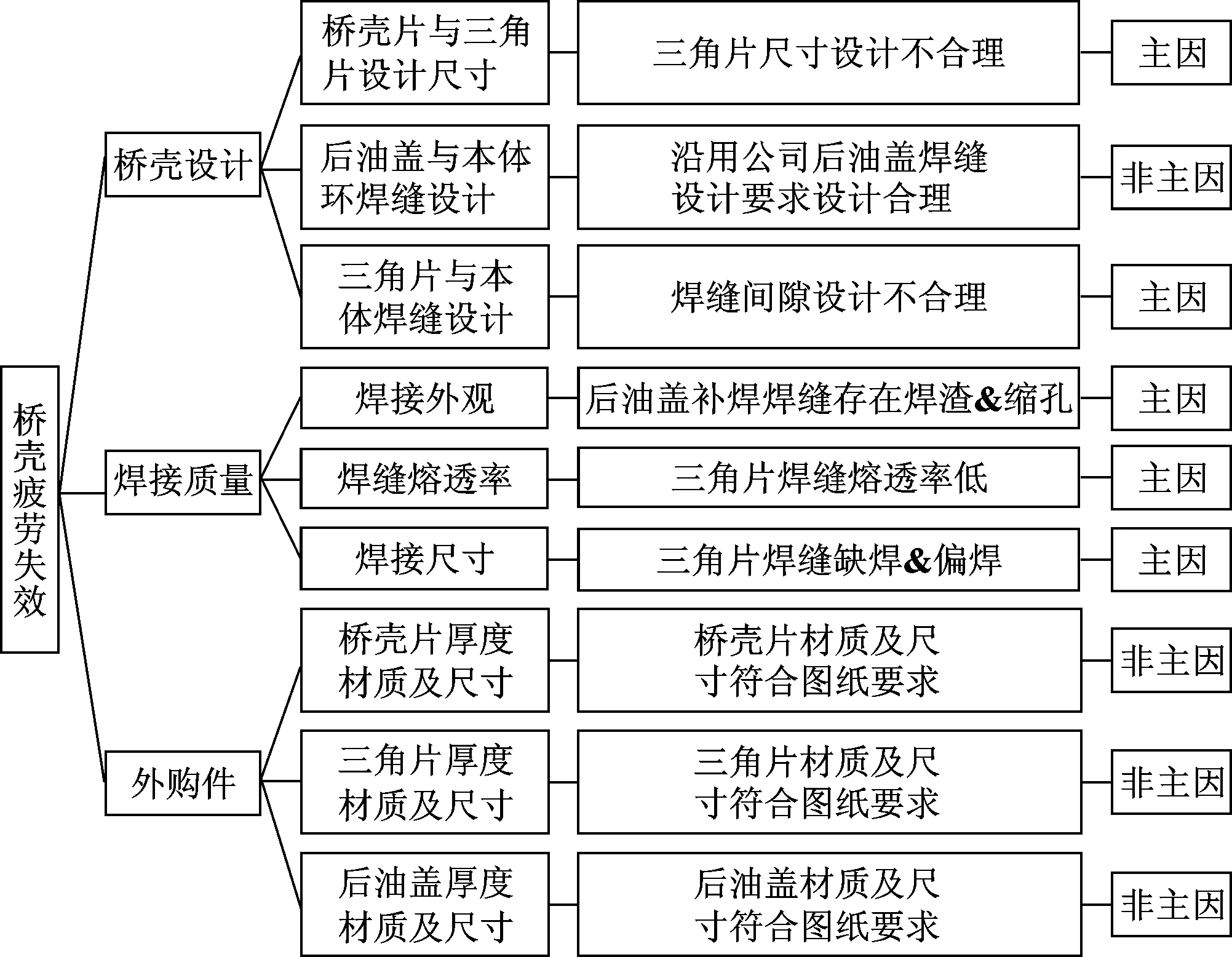

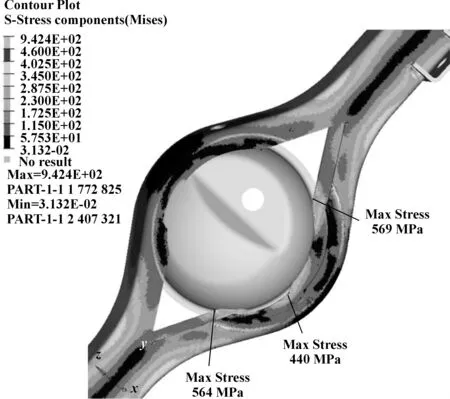

(1)初始设计为小三角片结构,三角片设计尺寸可获得最佳桥壳片材料利用率,经CAE分析[3],2.5倍载荷情况下三角片位置最大应力超出桥壳片许用应力,如图7所示。

图7 故障件设计CAE分析

由图可知,三角片的顶端局部应力已经达到569 MPa,远远超出材料的许用应力460 MPa,且该处焊缝的起始位置和后油盖环焊缝的起弧点位置重合,更易产生因焊接热效应叠加导致的微裂纹[4];缺口圆角处的应力也达到了440 MPa,产生了1#件的裂纹故障,需要优化三角片尺寸避开环焊缝的起弧点位置,缺口的圆角过渡尺寸也需要更加圆滑。

(2)三角片焊缝和后油盖焊缝设计

故障件三角片焊缝如图8所示。

图8 故障件三角片焊缝

由图可知,三角片起焊点距离桥壳中心200 mm,焊接顶角60°焊接时三角片焊缝末端与后油盖环焊缝起弧点重叠,导致该处应力集中。

(3)三角片与本体的焊缝及熔深,故障件三角片与后油盖焊缝熔深如图9所示。

图9 故障件三角片与后油盖焊缝熔深

由图可知,三角片与本体间隙过小,焊料不能进入,导致焊缝熔透率低。

2.2 实物焊接质量

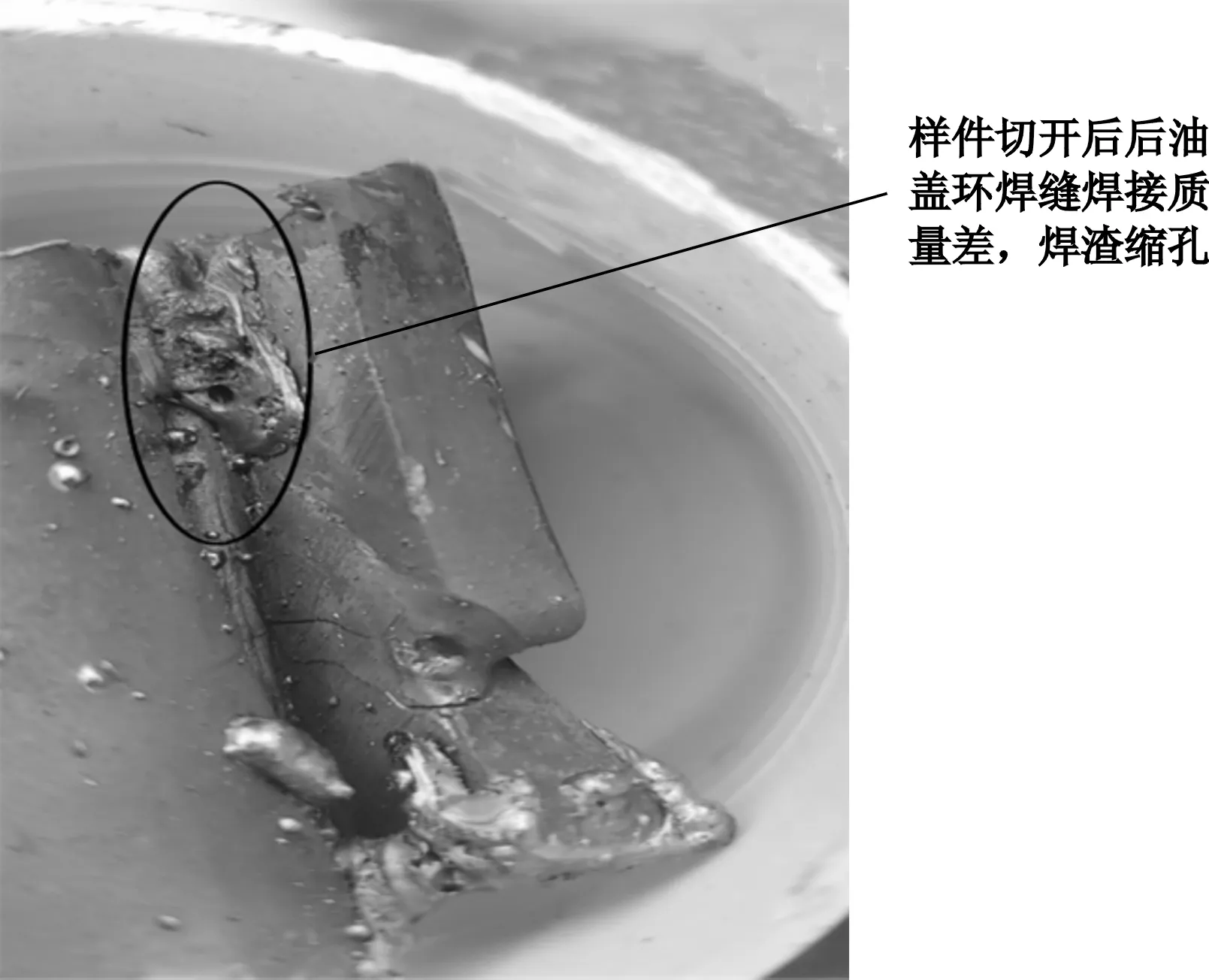

(1)后油盖焊缝

三角片焊缝和后油盖焊缝起弧点重合,热应力集中导致出现焊接缺陷——焊渣&缩孔。

由图10可知,样件切开后后油盖环焊缝焊接出现大量的焊渣和缩孔,焊接质量差。

图10 故障件后油盖与本体焊缝

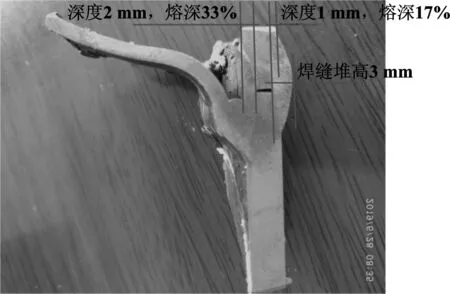

(2)三角片焊缝

三角焊缝设计要求熔透率大于70%,焊缝焊接高度5 mm,实物熔透率只有17%~33%,焊缝焊高3 mm。

由图11可知,三角焊缝的熔深和焊高均不符合图纸要求。

图11 故障件三角片与本体熔深

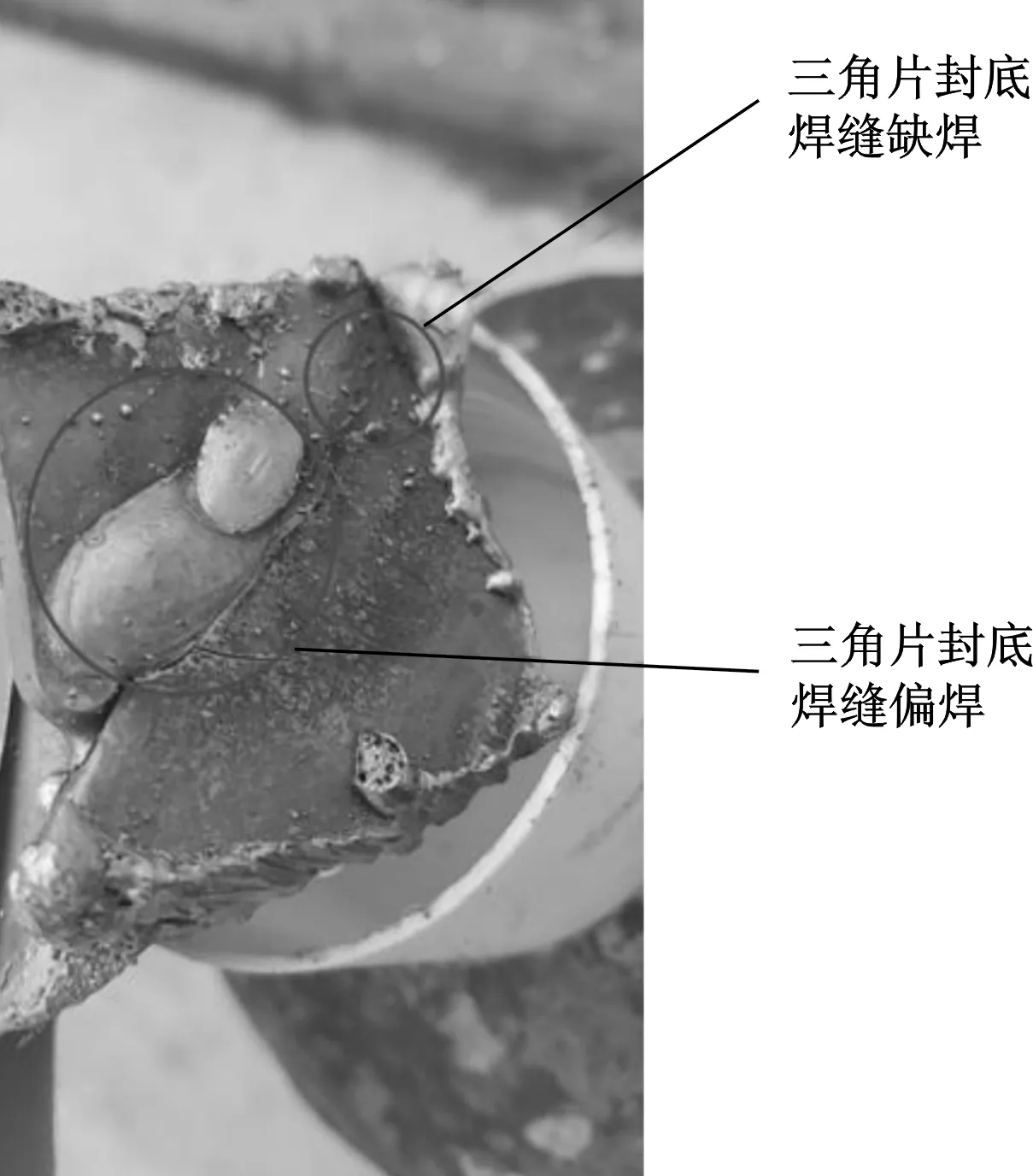

(3)三角片封底焊

封底焊位于三角片焊接反面的补焊,设计要求是直焊缝,焊缝长50 mm,焊接平整,实物存在偏焊&缺焊。

由图12可知,封底焊是二次焊接导致焊接热效应集中,焊接不平整容易焊偏和漏焊,不利于桥壳寿命。

图12 故障件三角片封底焊缝

2.3 外购件质量

通过对外购桥壳片三家片加强环进行了分析,其材质和尺寸均合格。

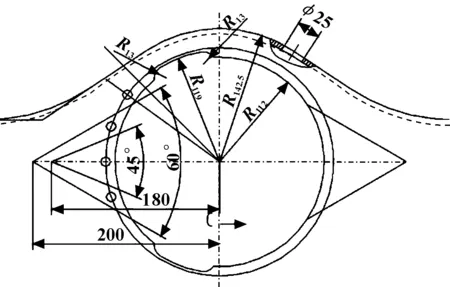

3 桥壳设计优化

(1)桥壳刚度优化。桥壳片三角片设计过大,桥壳肩部宽度不足,桥壳整体刚性不足,优化三角片尺寸:

① 将三角片与桥壳片间隙由1 mm改为2 mm;

② 三角片顶角焊接位置由200 mm改为180 mm;

③ 三角片顶角角度由60°改为46°,避开后油盖起弧点,避免焊缝处应力集中,降低桥壳最大应力,如图13所示。

图13 三角片尺寸优化

(2)缺口半径R不均匀过度,应力集中,将圆角半径R11mm优化为R13mm,如图14所示。

图14 缺口尺寸优化

(3)取消三角片的封底焊缝焊接。

4 优化后桥壳验证

4.1 优化后桥壳CAE分析验证

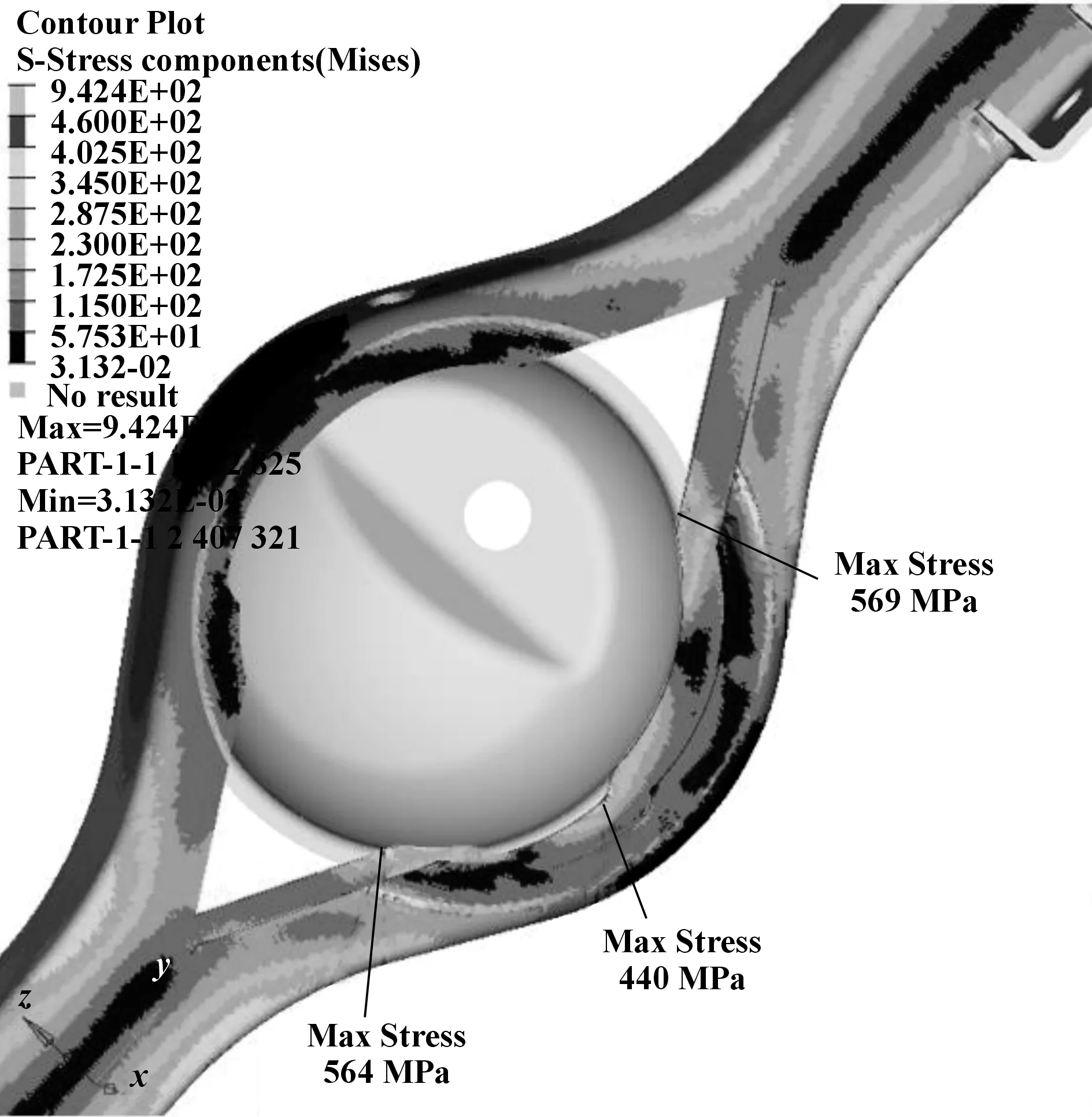

对优化后的尺寸建模进行FEA分析[3],如图15所示。

图15 优化后桥壳CAE分析云图

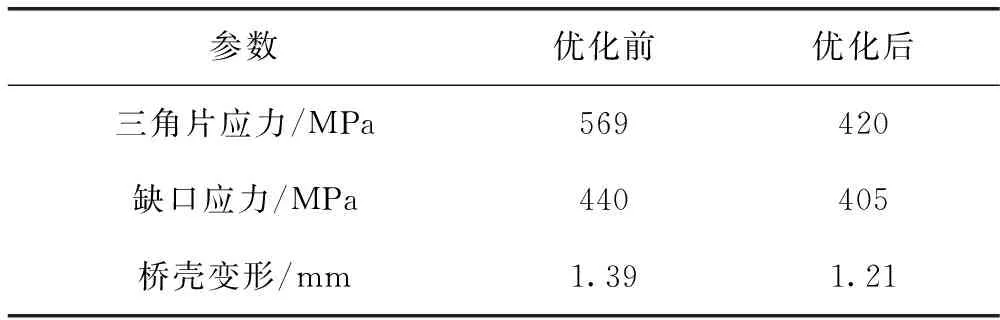

从CAE云图分析的结果可以看出,优化后的三角片处的应力下降了26.1%,并且优化后的应力小于材料的许用应力460 MPa;缺口圆角应力下降了7.9% ,桥壳的整体刚性也提升了12.9%,结果见表3。

表3 后桥壳优化前后分析对比

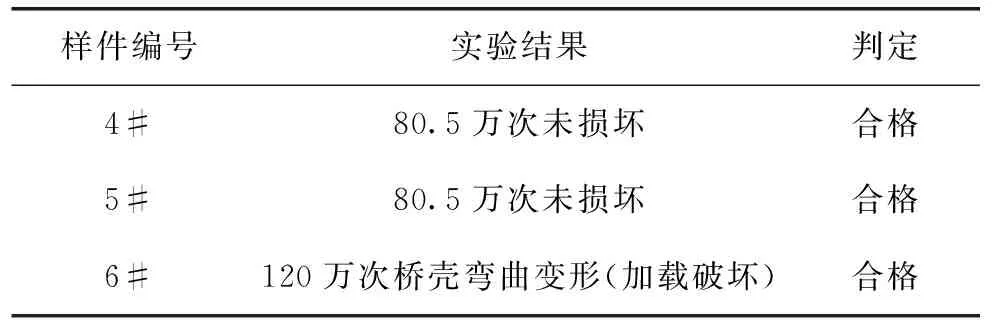

4.2 优化后台架验证

按照优化后的尺寸重新制作三台样件,对优化后的尺寸进行台架验证,由表4可知,优化后的桥壳疲劳寿命明显提高,符合国家标准要求(B50>80万次,B10>50万次),优化后的设计可以投入生产。

表4 后桥壳优化后试验结果

5 结论

(1)带三角片的桥壳设计和本体的焊缝应尽量避开后油盖圆焊缝的起弧、收弧点,避免焊接产生的应力叠加;

(2) 减小三角片的尺寸,桥壳整体刚性增强,桥壳疲劳寿命越好,桥壳片设计可尽量不带三角片,带三角片的设计,三角片的宽度越小,桥壳本体桥包到桥管的过渡肩部宽度越大,桥壳整体刚性越好,疲劳寿命越好;

(3) 三角片越大,板材的材料利用率越高,成本越低,但三角片增大会牺牲桥壳的整体寿命,三角片的大小设计需要将成本和寿命做到很好的平衡;

(4) 带缺口的桥壳片,圆角越大,过渡越平滑,可避免应力集中,减少开裂;

(5) 运用FEA分析手段可有效预防桥壳设计的失效,节约成本。