常见类型油液含水量测定方法研究

2020-12-01熊丽媛

熊丽媛

(航空工业(新乡)计测科技有限公司,河南新乡 453019)

0 引言

随着汽车行业的不断发展,用户对汽车动力系统的性能要求越来越高,汽车供油系统的稳定性与其息息相关,而影响供油系统性能的关键因素除了固体颗粒污染,还包括水颗粒的污染,尤其是当固体颗粒污染物得到有效控制后,水颗粒污染对供油系统的危害会更加凸显。例如燃油中的水,会对汽车供油系统造成动力性危害,同时还会使汽车零部件中机油的润滑性能大大降低,导致磨损、使滤纸膨胀寿命缩短,更会滋生微生物引起堵塞和腐蚀,甚至恶化燃油的燃烧过程,使整个燃油系统报废,严重影响汽车运行寿命。为保证油液质量,防止因水分超标造成油液性能的下降甚至汽车动力、供油系统的损坏,准确测定油液中的含水量具有非常重要的意义,本文作者针对各种油液系统中常见类型油液含水量的测定方法进行一系列试验研究,以掌握准确有效的测定油液中含水量的方法,为进一步监控油液中的水分提供技术支持,同时也为汽车行业动力供油系统的出厂检验提供技术保障。

1 水在油中的状态分析

水分在油中会以多种不同的状态存在,主要包括溶解水、游离水和乳化水3种状态[1]。通常这3种状态并非独立存在,而是以其中混合状态组合同时存在于油中[2]。如图1所示,溶解水溶于油中,油呈透明色(图1(a));乳化水在油中呈乳状(图1(b));游离水在油中游离分层(图1(c)),并大量沉淀于容器底部。

图1 溶解水、乳化水和游离水在油中的状态示意

2 常见油品类型及指标

(1)燃油、煤油类

此类油品黏度很低,在常见试验温度40 ℃下为1~2 mm2/s。在常温下,其含水饱和度通过试验测定为 (100~150)μL/L[3],即含水量少于100 μL/L时,大多以溶解水的形式存在于其中。

(2)红油、蓝油类

在常见试验温度40 ℃下,此类油品的黏度为10~15 mm2/s,黏度稍高,常温下其水饱和度高于燃油、煤油类油品,一般低于300 μL/L[4]。当油中含水量较大时,水颗粒大多以游离和乳化状态同时存在于其中。

(3)4050滑油、HP-8B润滑油类

此类油品黏度较高,在常见试验温度40 ℃下为24~26 mm2/s。游离水珠在此类高黏度油品中存在的概率较大。

3 检测设备

(1)卡尔·费休滴定仪

测定含水量的方法主要有蒸馏法和卡尔·费休滴定法。由于蒸馏法局限于当原油水含量体积分数低于1%[5]时进行,因此卡尔·费休滴定法是目前测试油中含水量的主要方法,包括卡尔·费休容量滴定法和卡尔·费休库仑滴定法,两者的工作原理[6]均基于使油液中的水与卡尔·费休试剂发生化学反应,但后者在实际应用中能够更简单直接地测定原油中的水含量,且该方法对水含量的测定范围扩大到10~25 000 mg/kg[7],因此现行新标准已采用库仑滴定法代替容量滴定法进行含水量的测定。

(2)天平

目前常用的卡尔·费休库仑滴定法在分析时,一般选用称重法进行试验,能够避免因体积误差造成测试结果不准确,因此需配套使用精密电子天平进行取样称重,其精度要求不低于0.1 mg。

4 试验方案设计

(1)试验采用常用的C30型卡尔·费休滴定仪进行测试。在试验过程中,分别采用洁净瓶抽取100 mL洁净油品,编号为1#—3#,其中1#为航空煤油、2#为YH-15航空液压油,3#为4050航空润滑油,测定其含水量本底值后,再分别向1#—3#油品中注入已知等量的水分,充分搅拌后,进行含水量的测定,并且测定时取样位置保持一致,均在中部取样。

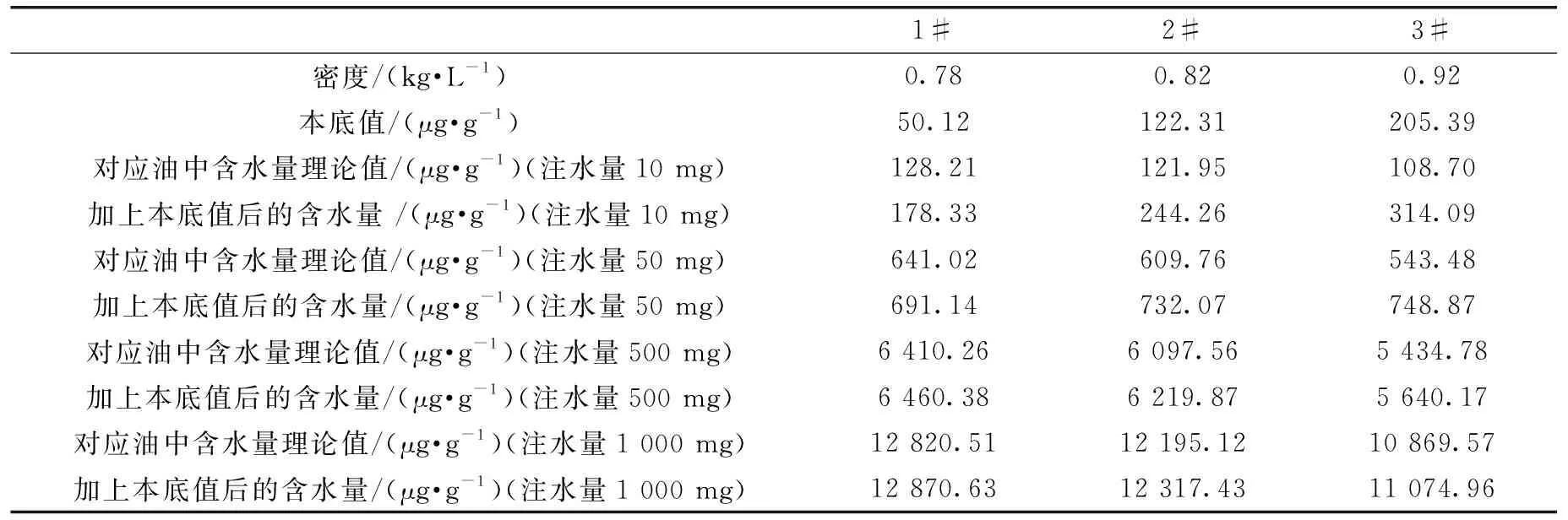

(2)试验中采用注射器注入水滴,并采用精密电子天平进行水滴的称重,避免体积读数及气泡影响引入误差。经计算,常温下注水量与对应油品中含水量理论值的对应关系见表1。

表1 注水量与油品中含水量理论值的对应关系

5 试验数据对比分析

5.1 含水量本底值的测定

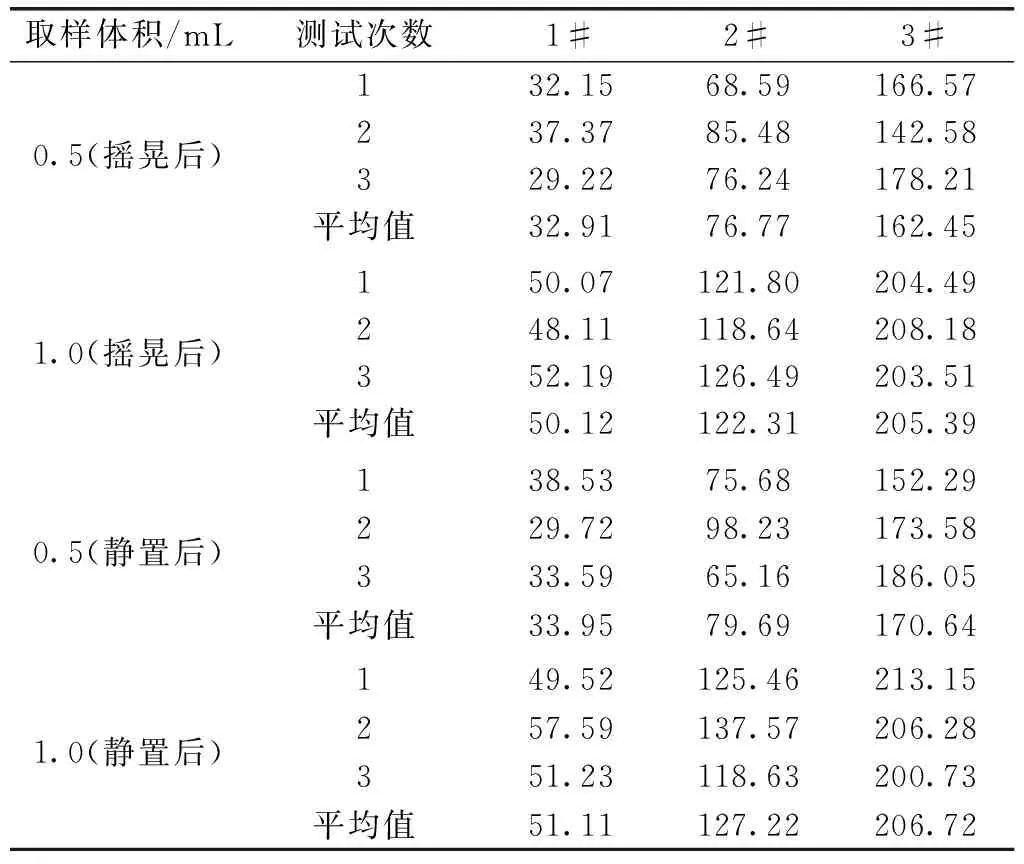

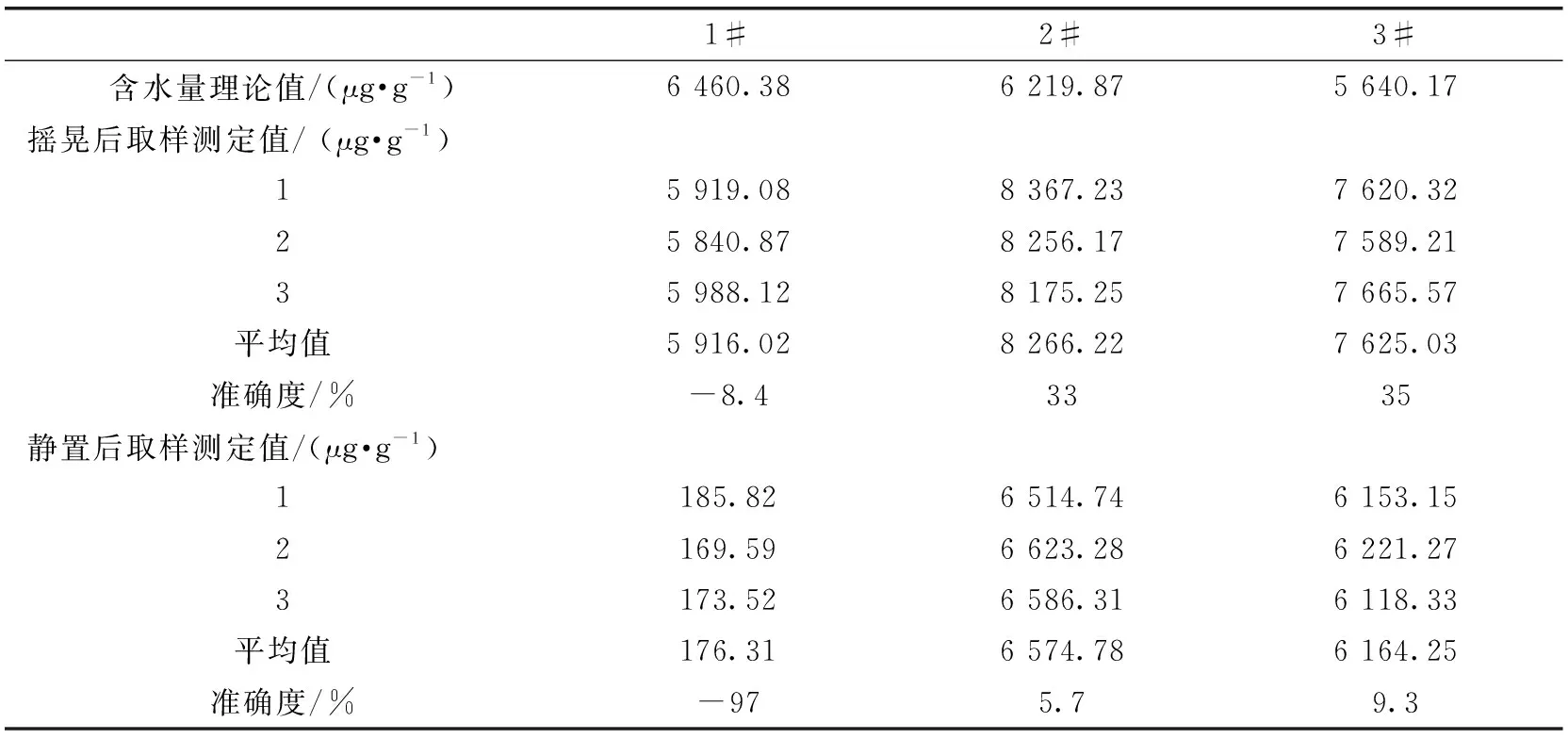

试验时,采用卡尔·费休滴定仪分别对1#—3#洁净油品采取摇晃后测试、静置后测试、取样体积为0.5 mL及1.0 mL进行测试,对比结果见表2。

由表2可以看出,当取样体积为0.5 mL时,其测定值普遍偏低,并且重复性和复现性[8]很差;而当取样体积为1.0 mL时,测定值正常。因此在一般情况下或含水量较小时,其测定时取样体积不能低于1.0 mL。

表2 摇晃后和静置后取样其含水量本底测定值对比 μg/g

另外,采取静置后和摇晃后测试的结果相当,因为此时各油品中的含水量本底值较小,未达到水在油中的饱和度,因此水在油中的状态为溶解水,分布较为均匀,测试前摇晃与否对结果影响不明显,但比较而言,采用静置后取样测试时,各测定值之间的重复性和复现性均不如摇晃后取样的测试结果。综上所述,最终各油品的含水量本底值取摇晃后取样体积为1.0 mL时的测定值更为可信。

5.2 注水量为10.0 mg时的测定值

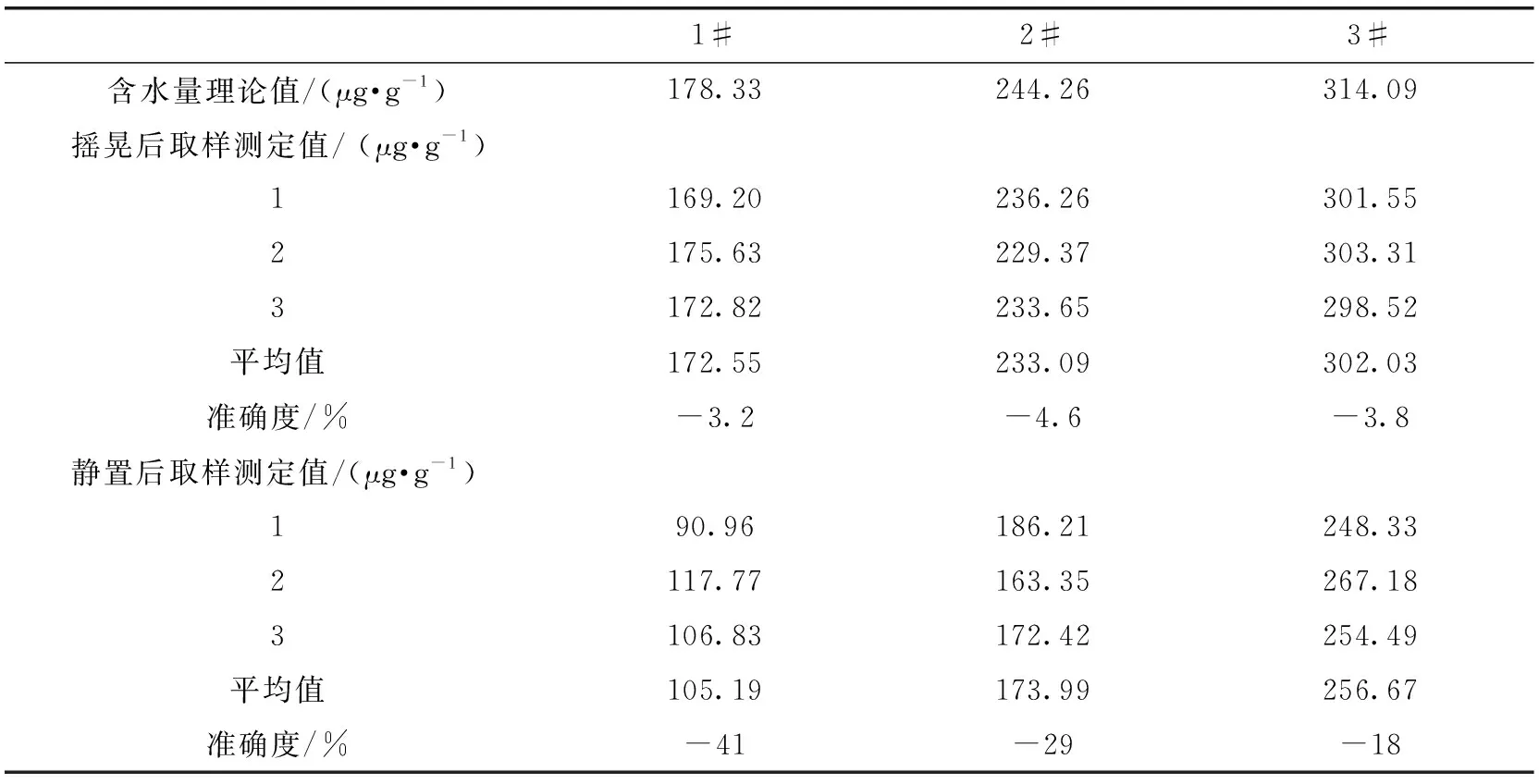

采用精密电子天平称重(10.0±0.1)mg纯净水,分别注入上述1#—3#油品中,充分搅拌均匀后,采取摇晃后取样和静置后取样对其含水量进行测定,结果见表3。

表3 注水量为10.0 mg时的含水量测定值对比

由表3可知,采取摇晃后测试和静置后测试的结果相差甚远,并且静置后取样测试结果的准确度极差,而摇晃后测试结果准确度均在±5%以内。此外,1#静置取样测试结果的重复性也很差,因为航空煤油的黏度低,水在其中的状态很不稳定,静置一段时间后,水分容易向下部扩散,即不能均匀分布于油中,此时若取样位置稍有偏差,便会大大降低测试结果的重复性和复现性,造成数据异常,因此不可取。

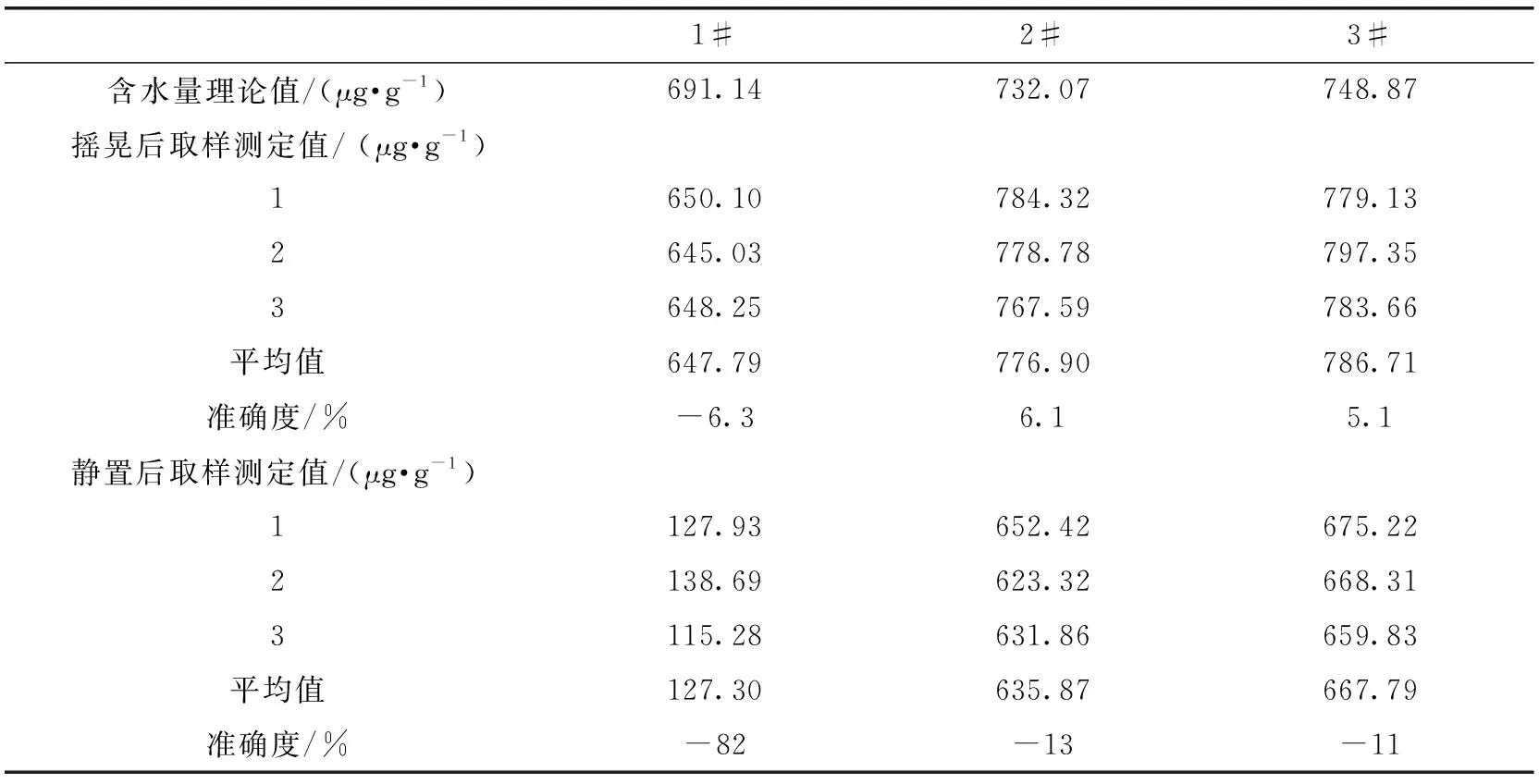

5.3 注水量为50.0 mg时的测定值

采用精密电子天平称重(40.0±0.5)mg纯净水,分别继续注入上述1#—3#油品中,充分搅拌均匀后,采取摇晃后取样和静置后取样对其含水量进行测定,结果见表4。

表4 注水量为50.0 mg时的含水量测定值对比

由表4明显可看出,随着注水量的加大,对于黏度较大的2#和3#油品,采取摇晃后取样和静置后取样结果的差距逐渐变小,尤其是采取静置后取样测定时,相比注水量为10.0 mg而言,其准确度大幅提高。但对于1#油品,静置取样测定结果的准确度呈倍数下降,这是因为,50.0 mg的注水量已超出水在航空煤油中的饱和度(其饱和度值为100.0~150.0 μg/g,相当于10.0~15.0 mg的注水量),其中不仅有溶解水,还存在游离水状态,因此静置后,游离状的水珠快速沉降,此时在中部取样,主要测试的是航空煤油中饱和溶解水的浓度,而从表中可以看出,实际测得的平均值为127.30 μg/g,此值与上述分析一致。因此,对于黏度低的油品来说,当其中的含水量超过其饱和状态时,静置后取样的含水量测定结果非常不可信。

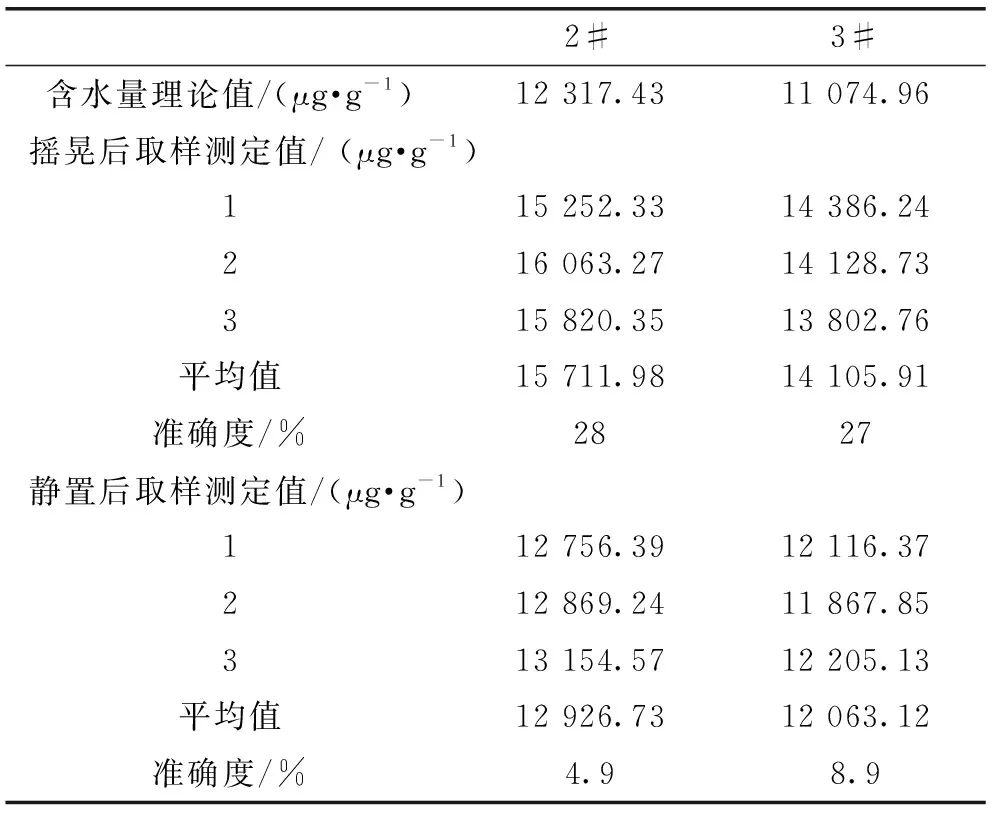

5.4 注水量为500.0 mg时的测定值

采用精密电子天平称重(450.0±5.0)mg纯净水,分别继续注入上述1#—3#油品中,充分搅拌均匀后,采取摇晃后取样和静置后取样对其含水量进行测定,结果见表5。从表5可以看出,此时在注水量较大的情况下,测定结果与之前的差别很大,究其原因,首先对于航空煤油来说,摇晃后取样测定结果准确度远高于静置后取样测定结果,因为如前面所分析,500.0 mg的注水量已远远超出水在航空煤油中的饱和度,而且此时油中同时存在溶解水、游离水和乳化水,静置后,游离状的水珠快速沉降,中部水分主要为溶解水和部分游离水或乳化水,这时在中部取样测试的是航空煤油中饱和溶解水的浓度加少量游离水或乳化水的浓度,而从表中可以看出,实际测得的平均值为176.31 μg/g,此值与上述分析一致。因此,对于黏度低的油品来说,当其中的含水量超过其饱和状态时,静置后取样的含水量测定结果非常不可信。

表5 注水量为500.0 mg时的含水量测定值对比

另外,对于2#和3#油品来说,其黏度较高,在剧烈摇晃后,产生的气泡不易消除,此时取样测试会带入大量空气,其携带的空气中的水分也会一同计入测试结果,因此摇晃后取样测定结果的准确度远高于理论值;而待其静置后,气泡慢慢消除,此时再取样其测试结果准确度均在10%以内,更接近理论值。所以,对于黏度高的油品来说,摇晃后取样测试前应超声消泡或静置几分钟,以消除空气中水分带入的测量误差。

如图2所示为注水量500.0 mg时1#—3#油品的状态示意图,从图中可以观察到,1#瓶中航空煤油底部呈现明显的水珠,此为游离水状态,说明油中含水量已远远达到饱和,多余未溶解的水分呈游离水和乳化水状态存在其瓶中下部;2#和3#油品在相同的注水量下,瓶底无明显水珠,瓶中呈浑浊状态,说明液压油的饱和度大于煤油,且因其黏度高,未溶解的水分不会明显沉降于瓶底,而是以游离水和乳化水的状态均匀分布于油中,呈肉眼可见的浑浊状态。

图2 注水量为500.0 mg时油品的状态

由上述分析可知,对于文中研究而言,注水量继续加大对于航空煤油已无意义,因此,下面仅对2#和3#油品继续注水测定其含水量。

5.5 注水量为1 000.0 mg时的测定值

采用精密电子天平称重(500.0±5.0)mg纯净水,分别继续注入上述2#、3#油品中,充分搅拌均匀后,采取摇晃后取样和静置后取样对其含水量进行测定,结果见表6。

表6 注水量为1 000.0 mg时的含水量测定值对比

从表6中可以进一步看出,对于黏度较高的油品,在剧烈摇晃后,产生的气泡不易消除,此时取样测试会带入大量空气,其携带的空气中的水分也会一同计入测试结果,因此摇晃后取样测定结果的准确度远高于理论值;而待其静置后,气泡慢慢消除,此时再取样其测试结果更接近理论值。所以,对于黏度高的油品来说,摇晃后取样测试前应超声消泡或静置几分钟,以消除空气中水分带入的测量误差。

另外,在试验中发现,由于油品含水量很高,取样体积为1 mL时,试验反应时间过长,已接近10 min,因此在实际测试中,对于高黏度高含水量油品,为避免试验反应时间过长和试剂消耗过大,在第二次取样测定时,可根据实际情况(首次测定值接近10 000.00 μg/g时)适量减少取样体积。

6 结果分析

综上所述,在进行油品中含水量测定时,应注意根据不同情况区别处理:

(1)抽取样品时尽量在油品中部取样,且取样体积一般不得少于1.0 mL。

(2)对于高黏度高含水量油品(首次测定值接近10 000.00 μg/g时),为避免试验反应时间过长和试剂消耗过大,在第二次取样测定时,可根据实际情况(首次测定值接近10 000.00 μg/g时)适量减少取样体积。

(3)当待测样品黏度低(一般在5 mm2/s以下)时,必须剧烈摇晃后立即取样测定其含水量。

(4)当待测样品黏度较高(一般在10 mm2/s以上)时,摇晃后应进行超声消泡或静置处理,再取样分析,以避免空气中水分带入的测量误差。

(5)当待测样品黏度低,静置可见水珠沉于瓶底时,则说明水在样品中已达到饱和状态,肉眼可见的水珠即为未溶解的游离水珠,此时应剧烈摇晃后立即抽取中部液样进行测定。

(6)当待测样品黏度较高,轻晃可见水珠挂于瓶壁时,则说明水在样品中已达到饱和状态,肉眼可见的水珠为未溶解的游离水或油包水的乳化状态,此时应剧烈摇晃,并超声消泡或静置几分钟后,再抽取中部液样进行测定。

(7)当待测样品呈现浑浊状态,说明油中同时存在溶解水、游离水和乳化水状态,且含水量比较高,分布较为均匀,此时可手动摇晃并超声消泡或静置几分钟后,再抽取中部液样进行测定。

7 结束语

通过上述研究分析可知,水分在油液中的状态是非常复杂的,文中对油中含水量的测定进行了较为全面细致的一系列试验,并在现行标准的基础上,总结出科学有效测定油中含水量的方法,为各种油液系统中油液水分的监控及其进一步的实际应用提供技术支持,但这些远远不能完全概括在不同情况下水分在油中的状态及其处理方法,因此,这有待在今后的试验中继续深入开展研究。