传感器在齿轨自动化淬火工艺中的应用

2020-11-30张勇孙永鹏韩文涛米佩谢赛赛王甜甜

张勇 孙永鹏 韩文涛 米佩 谢赛赛 王甜甜

摘要:随着自动化及传感器技术飞速发展,以及市场对产品高质量、高效率的迫切需求,各种传感器、机器人在热处理感应淬火中的应用越来越多。本文主要介绍了机器人和位移传感器在齿轨自动化淬火工艺技术中的应用情况。通过运用机器人和位移传感器实现了齿轨的自动化感应淬火,在保证产品质量稳定的情况下,提高了齿轨的生产效率,减轻了操作者的劳动强度。

Abstract: With the rapid development of automation and sensor technology, and the urgent demand for high quality and high efficiency of products in the market, more and more sensors and robots are used in heat treatment induction quenching. This paper mainly introduces the application of robot and displacement sensor in automatic quenching technology of rack rail. The automatic induction quenching of rack rail is realized by using robot and displacement sensor, under the condition of ensuring the stability of product quality, the production efficiency of rack rail is improved and the labor intensity of operator is reduced.

关键词:齿轨;自动化;机器人;传感器;视觉;位移

Key words: rack rail;automation;robot;sensor;vision;displacement

中图分类号:TP212.9 文献标识码:A 文章编号:1006-4311(2020)31-0140-02

0 引言

刮板输送机齿轨与采煤机齿轮通过啮合,带动采煤机前进。在使用过程中,齿轨齿柱部位容易发生磨损失效,所以需要对齿柱增加感应淬火处理。生产实际操作过程每件需人工吊装、人工调整间隙、人员技能差异容易造成产品质量不稳定,为实现自动化生产,本文主要介绍机器人、图像识别传感器及位移传感器技术在齿轨自动化淬火工艺技术中的应用情况。

1 自动化运行方式、过程介绍

1.1 机器人拆垛、位移检测、图像识别过程应用

搬运机器人末端安装特定的握持工装和位移传感器,实现工件放置工作台后自动对特定点偏差进行检测,将偏差值转换为电信号反馈至PLC,通过编程实现机床加热感应器从原点位置到工件淬火位置的自动补偿,从而实现搬运和感应器与工件间隙调整的全自动化。

当然,这一过程也带来了很多新的挑战:①工件拆垛放置到工装台精度要求高。②工件被测点的形状偏差不能太大(毛坯件)。③机械手旋转合适的角度使位移传感器的探头能准确、安全的检测到被测工件。④选取合适的位移传感器满足间隙调整误差。⑤投资额度高,回收周期长。为能获得高质量、高效率的生产,以及高精度检测,需要培养高素质的操作人员,同时,制定精准合理的机器人拆垛及位移传感器检测工艺尤为重要。

机器人拆垛及位移传感器检测工艺流程主要有:拍照home点(每层)获取→每层首件轮廓识别home点获取→根据轮廓长、宽计算抓取中点位置→机械手抓取工件→旋转一定角度放置二次定位台→再次拍照轮廓范圍计算抓取中点位置→旋转一定角度放置淬火工装位→气缸夹紧→执行位置检测→淬火感应器补偿偏差→移动感应器至淬火位进行淬火工序。

1.2 机器人拆垛工艺分析

拆垛及上料:每层需要首件拍照、计算、抓取;每层件数可以根据实际需求进行程序编辑。例如第一层实际5件,那么可以将第一件设置为0,第二件设置为1……当抓取到4时,首层抓取完毕,程序跳转到第二层首件设置为0……以此类推。二次拍照定位:拆跺完成后将工件放置二次定位台,采用孔定位、边缘定位等技术,精准二次定位抓取工件。

1.3 位移传感器检测工艺分析

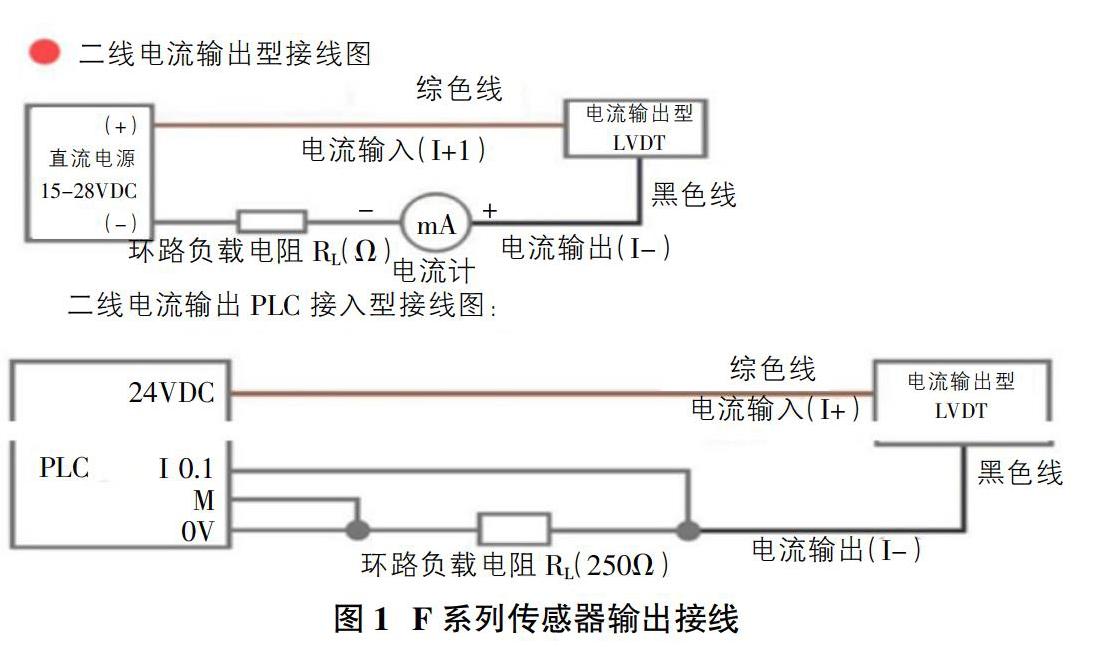

位移检测与补偿:每件工件放置淬火工作台时,机械手旋转一定角度开始执行位移检测,设定允许最大偏差范围,位移检测传感器将电信号反馈至PLC程序,详见图1、图2, 并根据设定条件自动计算感应器应补偿的实际偏差,始终保持感应器与工件间的淬火间隙为工艺设定的最佳位置。

传感器选型:F系列笔式或回弹式LVDT位移传感器具有优良的性能,实用与位移监测、质量控制和计量应用中的高精度、高重复性测量,广泛应用于航空、机械、铁路等工业领域。测量头采用高硬度的耐磨材料氧化硅,测轴移动部分采用精密导轨。传感器外配变送器,12-24V DC供电,电子电路密封在304不锈钢金属管内,可以在潮湿和灰尘等恶劣环境中长期稳定工作,输出0-5V、0-10V、4-20mA模拟量信号或者RS485数字信号,方便接PLC系统等采集装置或者数显装置使用。详见图3。

1.4 位移传感器实际使用注意事项

①位移检测时传感器探头应垂直检测被测工件点,不可以超量程使用。

②使用过程应该避开高温、高辐射、静电干扰、高频干扰及电磁干扰等干扰信号源。

③传感器屏蔽线接地良好。

④传感器要安装在机械手位置时应尽量采用厂家提供的安装支架,或相关技术人员指导下安装,避免误操作损坏。

⑤应保证机器人TCP点的准确以及在示教时以合理运动轨迹示教,最好的编程方法是将各个程序段单独编写,在整个拆垛、位移检测、码垛等工序执行时执行跳转指令,程序利于维护。

2 位移传感器在生产现场使用

依我公司的某型号齿轨自动化(图4、图5所示)感应淬火设备为例,介绍位移传感器在中高频淬火间隙调整中的具体应用。

步骤一:机械手将工件如图4放置工装台,气缸夹紧工件后。

步骤二:手动将感应器调整到合适淬火间隙并记录此时感应器位置。

步骤三:重复步骤一、二将要淬火感应器的合适位置记录完成记录感应器及位移检测点位置至程序。

步骤四:位置传感器检测(如图4)齿柱剖面图弧面最高点并记录最高点位置至机器人TP程序。

步骤五:当以上步骤完成后机器人将工件位置偏差值传送至PLC程序,此时感应根据从原点执行位置补偿运行至合适淬火间隙记录点开始加热,直至整个工件淬火完成。

3 自动化程序淬火完成后切片轮廓及硬度检测

淬火完成后对齿柱进行切片腐蚀及硬度检验,采用线切割切片、抛光后采用25%硝酸溶液进行腐蚀,再用75%酒精溶液进行清洗、吹干后采用台式里氏硬度计对淬硬层及深度检验,满足技术要求。

从腐蚀轮廓清楚的看出均匀性符合预期目的,将合格工艺记录固化,操作者只需调用程序即可实现稳定、高效的产品质量。

4 结束语

随着自动化的快速发展,搬运机器人、位移检测传感器等软件的应用,解决了传统人力繁重的劳动强度,将最佳的工艺参数固定化,避免了人的因素导致的產品质量不稳定现象。

①根据生产需求需要进行相关智能制造的合理方案设计,用于解决目前热处理设备的非标现象,实现间隙的均匀性、生产效率的提升、图像的精准识别。

②工艺参数固化需要很长的实验来完善,因此,齿轨仿形感应器的设计需要具备高质量,否则智能化的位移检测将失去一定的意义。

参考文献:

[1]王会永,刑力,李向南,等.工业机器人的应用现状与发展分析[J].机电技术,2018(6).

[2]沈庆通,黄志编著.感应热处理技术[M].机械工业出版社.

[3]胡光立,谢希文编著.钢的热处理(原理和工艺)[M].西北工业大学出版社,2016.