氧化锆陶瓷球磁流变抛光工艺试验研究*

2020-11-27路家斌肖晓兰阎秋生

胡 晨,路家斌,2,肖晓兰※,阎秋生,2

(1.广东工业大学机电工程学院,广州 510006;2.广东纳诺格莱科技有限公司,广东佛山 528225)

0 引言

在现代工业设备中,轴承是核心的基础部件之一。随着工业设备精度要求越来越高,对轴承的工作要求越来越高,以氮化硅、氧化锆等代表的陶瓷球,由于其耐高温、无磁性、耐腐蚀、高导热、比强度高、耐磨性好等优良性能,是高性能轴承滚珠的首选材料[1-3]。

轴承球体抛光通常采用三点成球原理,通过V 型槽铸铁盘对球体的均匀包络实现球体的成型和抛光。Rong-Tsong[4-5]推导了研磨轨迹的一般封闭形式解析解,分析了同心V 形凹槽研磨系统的运动学,提出了一种评估研磨轨迹的线性化运动方程;郭伟刚[6]研究了偏心式变曲率沟槽的高精度球体加工方法,建立了球坯在加工过程中的几何运动模型,并通过对比实验结果与仿真结果验证了模型的有效性;冯凯萍[7]开展了基于双平面方式下陶瓷球抛光均匀性的研究,验证了陶瓷球双面抛光的有效性,通过上、下软质抛光盘的作用,实现陶瓷球的超光滑加工,抛光后的表面粗糙度下降到3.9 nm;吕冰海为了解决陶瓷球加工不均匀且效率低下的问题,研究了陶瓷球双转盘研磨方式及成球机理[8-9]。

Komanduri[10]利用磁流变液对氮化硅陶瓷球进行抛光研究,抛光能够得到光滑无损伤的表面,其表面粗糙度能达到Ra4 nm,球形度为ΔSph0.15~0.25 μm;Umehara 等[11]采用磁流变液抛光陶瓷球装置进行了抛光实验,抛光后球体表面粗糙度均值达到Ra8.2 nm,圆度误差达到ΔSph0.27 μm;肖晓兰[12]利用集群磁流变抛光方法对碳化硅陶瓷球进行抛光,氮化硅陶瓷球的表面粗糙度Ra 由50 nm 下降到5 nm,球形误差ΔSph≤0.08 μm。

为了提高氧化锆陶瓷球的抛光质量以及抛光效率,本文采用自行研制的陶瓷球磁流变柔性抛光装置进行了抛光工艺实验,研究了上、下抛光盘转速,上抛光盘偏心距和抛光间隙对氧化锆陶瓷球抛光的影响规律,实现氧化锆陶瓷球的高效高质量抛光。

1 陶瓷球磁流变抛光原理及试验装置

陶瓷球磁流变抛光原理如图1(a)所示。上抛光盘背面布置有环形汝铁硼磁铁,下抛光盘V 型槽两侧面分别布置有分布式柱状汝铁硼磁铁。当下抛光盘加入磁流变抛光液之后,在上、下抛光盘磁铁产生的磁场作用下,磁性粒子裹挟磨粒形成链串,在上下盘之间形成柔性磁流变效应抛光垫。氧化锆陶瓷球放在下抛光盘的V型槽中,以上下盘的3个接触点为中心在陶瓷球体表面形成磁流变抛光垫的柔性全包覆。利用与上抛光盘相连的运动机构调节上下抛光盘之间的间隙来改变磁流变抛光垫对球体的抛光压力。

抛光时,上下抛光盘分别旋转产生相对运动,磁流变柔性抛光垫带动球体滚动实现轨迹包络,由球面与上下盘面形成楔形空间产生磁流变抛光动压力,实现球体表面的材料去除,达到对球体的均匀抛光。具体的抛光装置如图1(b)所示。

图1 陶瓷球磁流变抛光原理和抛光装置

2 实验设计

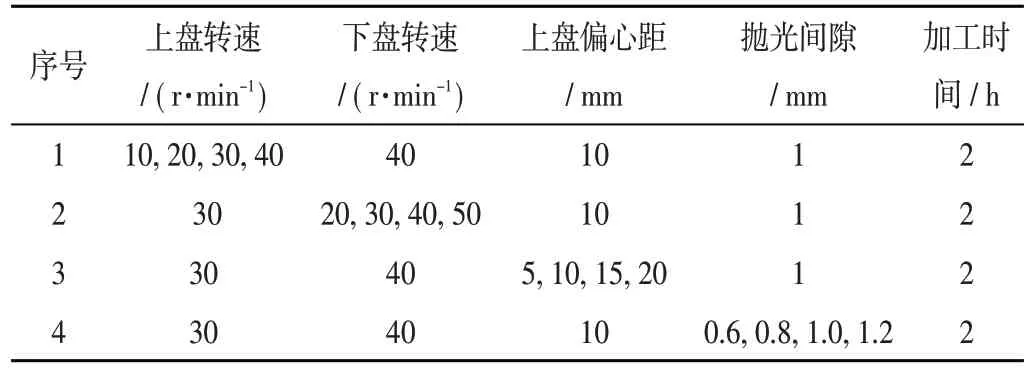

在陶瓷球磁流变抛光中,上、下抛光盘的转速,上盘偏性距会直接影响陶瓷球的运动轨迹、密度和包络均匀性,抛光间隙会影响陶瓷球的抛光压力,从而影响陶瓷球的抛光质量和效率。为了探究抛光工艺参数对陶瓷球抛光效果的影响,采用单因素实验对氧化锆陶瓷球进行了抛光实验,实验参数及条件如表1 所示。抛光的陶瓷球为直径9.525 mm 的氧化锆陶瓷球,原始球体的表面粗糙度为Ra100~120 nm,球形误差为Δ Sph0.3~0.4 μm。磁流变抛光液的主要成分为84%的离子水和16%的羰基铁粉。抛光前,为保证抛光效果,将磁流变抛光液经过30 min 以上的超声震动分散,使得磨粒与羰基铁粉均匀稳定地分布在磁流变抛光液中,防止磨粒团聚,造成大颗粒对球坯表面划伤和抛光缺陷。

表1 实验参数及条件表

抛光前后氧化锆陶瓷球的表面粗糙度以及圆度误差的变化分别利用Contour GT-X白光干涉仪和Talyrond 585LT轮廓仪进行测量。

3 实验结果与讨论

3.1 上抛光盘转速影响

在抛光过程中,上抛光盘转速对球体的自转和磨料的更新速度有较大的影响。图2所示为上抛光盘转速对球体表面粗糙度和球形误差的影响。从图中可以看出,随着上抛光盘转速的增加,表面粗糙度和球形误差均是先降低后增加。当上抛光盘转速为30 r/min 时,陶瓷球体的表面粗糙度和球度误差都达到最低,其中表面粗糙度为Ra8.988 nm,球形误差为 Δ Sph0.08 μm,同时陶瓷球体圆度最为一致。而在10 r/min转速时,表面质量和形状精度都最差。

在抛光过程中,氧化锆陶瓷球球体不仅随着下抛光盘转动而绕着下抛光中心发生公转,同时也在上抛光盘的作用下绕着球体球心自转。上抛光盘的转动速度直接影响了球体在抛光垫中的自转速度大小。当上抛光盘转速增加时,球体在抛光垫中的自转速度也增加,磨粒在工件表面产生材料去除的线速度和轨迹密度都增加,导致更多的球面材料会被去除,因此球体抛光质量提高,表现为表面粗糙度的降低和球形误差的减小。当上抛光盘转速进一步提高时,由于上抛光盘转速过快,球体的自转速度过大,会造成磁流变抛光垫断裂的链串结构无法及时恢复,同时,磨粒受到磁链串的约束力减小,更容易逃离抛光区,进而使得抛光质量下降[13]。

图2 上抛光盘转速对球体表面粗糙度和球形误差的影响

3.2 下抛光盘转速影响

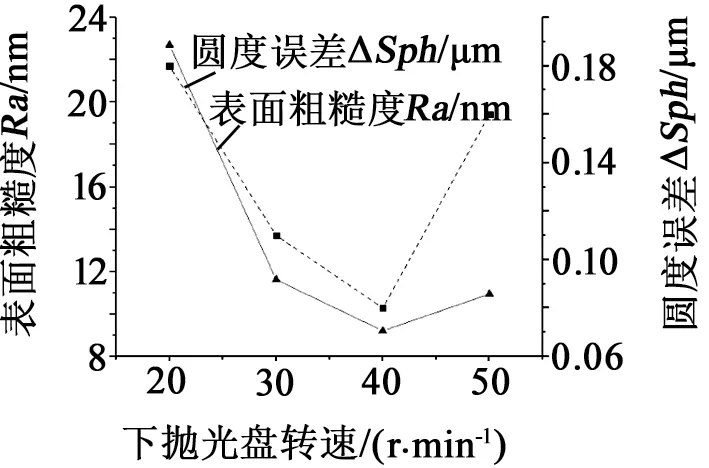

图3 所示为采用不同下抛光盘转速抛光氧化锆陶瓷球的表面粗糙度和球形误差变化图。从图中可以看出,随着下抛光盘转速增加,表面粗糙度和球形误差的变化趋势基本与上抛光盘速度的影响趋势一致,都是先逐渐降低、后再增大。在下抛光盘转速为40 r/min时,球体的表面粗糙度和球度误差达到最低,分别为其中表面粗糙度为Ra8.988 nm,球形误差为ΔSph0.08 μm。

下抛光盘转速一方面会影响陶瓷球体的公转速度,从而影响球体表面材料去除线速度和轨迹密度,另一方面会影响磁流变抛光垫的状态及其磨粒分布状态。由于磁流变抛光垫形成在下抛光盘上,下抛光盘的转速会直接影响抛光垫中各粒子(磁性颗粒和磨粒)的离心力,转速越高,离心力越大,造成磁链串和磨粒的变形和逃逸,从而影响对氧化锆陶瓷球的抛光效果。

当下抛光盘转速较小时,抛光液中磁性颗粒和磨粒的离心力较小,磁链串变形较小,对磨粒的约束力较大。这时,随着转速的增加,球体的公转速度增大,磨粒对球体表面的相对线速度增加,加上此时抛光垫变形较小,因此磨粒对球体表面材料去除能力较大,造成球体的表面粗糙度和圆度误差迅速下降。当下抛光盘转速进一步增加时,由于磁流变抛光垫中固相颗粒受到离心力增大,磁链串容易变形,对磨粒的约束力减小,同时磨粒的离心力也增大,造成磨粒更容易从磁链串中逃逸,而向抛光盘四周集聚,磁链串中磨粒的更新速度也下降,造成材料去除能力降低,导致球体的表面粗糙度和圆度误差较大,抛光效果较差。

图3 下抛光盘转速对陶瓷球表面粗糙度和球形误差的影响

3.3 抛光盘偏心距影响

上下抛光盘之间的偏心距对抛光过程中磁场的分布具有较大的影响,会影响抛光盘面上磁流变抛光垫的动态微观结构和球体的抛光轨迹均匀性。图4 所示为不同抛光盘偏心距时抛光的氧化锆陶瓷球的表面粗糙度和球形误差的变化曲线。从图中可以看出,随着抛光盘偏心距的增大,球体的表面粗糙度和球形误差都是先减小后增大,在偏心距为10 mm 时,表面粗糙度达到最小值Ra8.988 nm,球形误差也最小,达到ΔSph0.08 μm。在偏心距为20 mm时,表面粗糙度和球形误差分别达到Ra20.575 nm和ΔSph0.18 μm,比偏心距10 mm 时分别提高了2.3 倍和2.2倍,抛光质量明显变差。

上下抛光盘之间的偏心距直接影响了陶瓷球体的相对回转速度,也影响了球体附近的磁场分布状态,进而影响了抛光盘面上磁流变抛光垫的动态微观结构和球体的抛光轨迹均匀性。随着偏心距的增大,球体的相对转速变大,磨粒在球体表面的切削速度和轨迹密度增加,对球体的材料去除能力增加,球体的抛光质量较好。当偏心距进一步增加时,上、下抛光盘的重合面积迅速下降,对球体的抛光轨迹密度明显降低,甚至在偏心距过大时,出现了上抛光盘形成的环形柔性抛光垫离开球体表面,造成抛光后的球体质量下降,其表面粗糙度和球形误差迅速增加。

图4 上盘偏心距对表面粗糙度以及圆度误差的影响

3.4 抛光间隙影响

抛光间隙直接影响了抛光盘及磁流变抛光垫对球体的抛光压力,从而影响了抛光效果。图5 所示为不同抛光间隙抛光陶瓷球后的表面粗糙度和球形误差图。从图中可以看出,当抛光间隙为1 mm时,表面粗糙度最低,达到Ra8.988 nm,球形误差也最小,达到ΔSph0.08 μm。随着抛光间隙的增加,球体的表面粗糙度和球形误差都先减小后增大,在加工间隙1.2 mm时抛光质量最差,表面粗糙度和球形误差均最大。

图5 抛光间隙对表面粗糙度以及圆度误差的影响

加工间隙直接影响了上、下抛光盘之间的磁场强度大小,影响了抛光盘及磁流变抛光垫对陶瓷球表面施加的抛光压力。加工间隙越小,上、下抛光盘之间磁场强度越大,陶瓷球体受到的抛光压力越大,磁性粒子对磨粒的约束力越大,磨粒对球体的材料去除越大,容易导致表面划伤。同时,球体的抛光压力过大时,球体转动的摩擦力较大,球体不易转动,造成球体旋转速度较低,球体表面的抛光线速度降低,材料去除能力降低,造成表面粗糙度和球形误差都较大。随着抛光间隙的增加,上、下抛光盘之间磁场强度减弱,磁性粒子对磨粒的夹持力降低,磨粒对陶瓷球表面的去除深度降低,同时球体的旋转速度增大,造成材料去除效率提高,球体的抛光质量提高。当抛光间隙过大时,上、下抛光盘之间的磁场进一步减弱,磁链串对磨粒的夹持效果也进一步下降,同时球体与抛光盘之间的摩擦力过小,导致球体旋转速度也会受到影响,造成整体材料去除效率降低,因此抛光后的表面粗糙度和球形误差反而增加。

4 结束语

(1)上下抛光盘的转速直接影响了陶瓷球体的旋转速度和轨迹密度,也会影响磁流变抛光垫的状态及其磨粒分布状态,进而影响球体抛光。随着上、下抛光盘转速的增加,氧化锆陶瓷球的表面粗糙度和球形误差都是先减小后增大。在上抛光盘转速30 r/min、下抛光盘转速40 r/min时,球体表面粗糙度和圆度误差都最低,分别为Ra8.988 nm和ΔSph0.08 μm。

(2)上下抛光盘之间的偏心距直接影响了抛光盘面的磁场分布和抛光垫的微观结构及球体的抛光轨迹均匀性,进而影响抛光效果。随着偏心距的增大,球体表面粗糙度和球形误差先减小后增大,在偏心距10 mm时达到最低。

(3)加工间隙直接影响了陶瓷球体的抛光压力,从而影响了球体的抛光质量。在合适的抛光间隙(1 mm)时,球体的表面粗糙度和球形误差都最小。