荧光增白剂对纸张增白效果的影响因素分析及应用

2020-11-27贾文玲于娟娟张勇峰杜继敬许慧敏

贾文玲,于娟娟,张勇峰,杜继敬,许慧敏

(山东世纪阳光纸业集团有限公司 技术中心,山东 潍坊 262400)

荧光增白剂目前已被广泛应用,虽然褒贬不一,但在工业、生活领域都不可少。在造纸行业中,纸浆加入增白剂,可以抵消纸浆纤维的微黄色,明显改善已用化学品漂白的纸浆纤维白度,还可以消除胶料、填料助剂的黄色,改善白色顔料的白度,不仅成为纸浆继化学漂白之后提高白度的重要手段,而且被广泛应用于高白纸张的增白处理。

通过在日常的检测、试验过程中发现:实验室抄片机使用2种水源,一种为公司处理后纯净水,一种是实验室自来水,在使用相同浆料、相同增白剂用量抄片时自来水抄片白度会更高一些;车间不同位置的原浆使用荧光增白剂后的增白效果差距较大,且助留剂、干强剂、碳酸钙等添加都不同程度地影响了增白效果的发挥。文章结合荧光增白剂在实际应用中发现的问题,探讨了荧光增白剂对纸张增白效果的主要影响因素,以及荧光增白剂(以下简称“增白剂”)对湿部系统的影响。

1 实验室小试评估增白剂增白效果影响因素

1.1 主要原料

二磺酸增白剂,四磺酸增白剂;漂白硫酸盐针叶浆(NBKP)盘磨磨后浆料(100%海豚针叶木浆,打浆度37°SR),书本纸脱墨浆(原浆白度74%),办公废纸浆(原浆白度90%,显微镜观察约含有30%化机浆);60级碳酸钙(工厂自产),固体助留剂(国内某企业生产),氯化钙(分析纯),干强剂(国内某企业生产)。

1.2 实验仪器

BB-2凯塞法纸页成型器(德国ERNST HAAGE),DFR-05动态滤水仪(德国BTG公司),202-1电热恒温干燥箱(上海锦屏仪器仪表有限公司),ELREPHO白度仪(瑞典 Lorentzen&Wettre),PCD-04颗粒电荷测定仪(德国BTG公司),SZP-06系统Zeta电位测定仪(德国BTG公司),SDJ-100纸浆打浆度测定仪(杭州轻通博科自动化技术有限公司)。

1.3 实验方案

1.3.1 原料质量对增白效果的影响

准备NBKP盘磨磨后浆料(以下简称“NBKP浆料”),在浓浆中分别加入不同用量的增白剂,称取质量相当于抄造定量为100 g/m2纸页的浆料,并将浆料稀释至质量分数为0.5%,加入质量分数为15%碳酸钙,搅拌均匀后加入相对于绝干浆料0.2%用量的固体助留剂,搅拌30 s后抄片检测白度指标。按照上述相同的步骤实验增白剂在书本纸脱墨浆(以下简称 “脱墨浆料”)、50%办公废纸浆+50%NBKP浆的混合浆料(以下简称“混合浆料”)中的作用趋势。

1.3.2 水质硬度对增白效果的影响

准备NBKP浆料、不同钙离子浓度的溶液,按照每吨浓浆10 kg用量加入增白剂(二磺酸、四磺酸),称取质量相当于抄造定量为100 g/m2纸页的浆料,并用配制好的氯化钙溶液将浆料稀释至质量分数为0.5%,搅拌30 s,抄片检测白度指标,抄片过程中采取手动补水(配制好的氯化钙溶液)。

1.3.3 反应时间对增白效果的影响

准备NBKP浆料,按照吨浆10 kg用量在浓浆中加入增白剂,在时间分别为 1、3、5、10、20 和 30 min时取样(提前30 s取样操作)抄片定量为100 g/m2,检测白度变化。

1.3.4 高阳电荷密度辅料对增白效果的影响

(1)NBKP浆料,吨浓浆中加入增白剂10 kg,搅拌10 s后,按照相对于绝干浆料的1.0%、1.5%和2.0%用量加入干强剂,称取质量相当于抄造定量为100 g/m2纸页的浆料,并将浆料稀释至质量分数为0.5%,按照绝干浆料的15%用量加入碳酸钙,搅拌均匀后抄片检测白度变化。

(2)NBKP浆料,吨浓浆中加入增白剂10 kg,称取质量相当于抄造定量为100 g/m2纸页的浆料,并将浆料稀释至质量分数为0.5%,按照绝干浆料的15%用量加入碳酸钙,搅拌均匀后分别按照绝干浆料的0.1%、0.2%和0.3%用量加入固体助留剂,抄片检测白度变化。

1.3.5 分析测试方法

(1)实验过程中湿部参数的测定按照 GB/T 24994—2010《造纸湿部溶解电荷量的测定》、GB/T 24993—2010《造纸湿部Zeta电位的测定》,纸页的抄造成型按照ISO 5269-2—2004《纸浆 物理试验用实验室纸页的制备 第2部分:快速凯塞法》进行,打浆度的测定按照GB/T 3332—2004《纸浆 打浆度的测定(肖伯尔-瑞格勒法)》进行,在测定打浆度的同时记录不同时间的滤液体积。

(2)实验过程中成纸白度的测定按照GB/T 7974—2013《纸、纸板和纸浆亮度(白度)的测定 漫射/垂直法》进行。

1.4 结果与讨论

1.4.1 原料质量对增白效果的影响

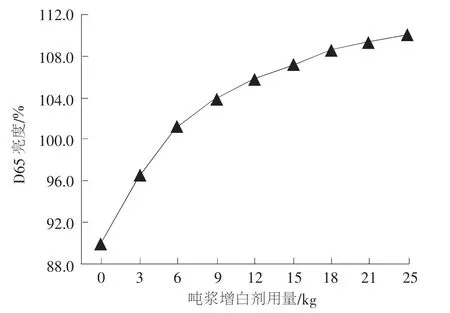

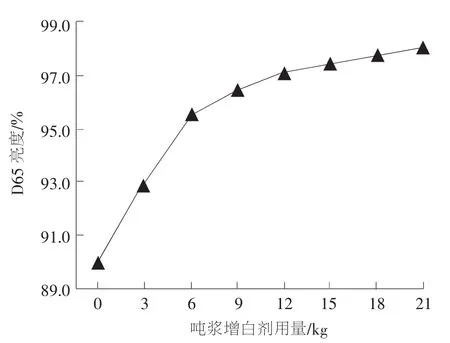

图1~3显示了增白剂在不同浆料中的作用趋势(其中使用D65光源时457 nm下的蓝光的反射因数,采用D65亮度来表示白度)。

由图1~3可看出:100%NBKP浆料(原浆白度89.8%)增白剂用量达到15 kg后,继续提高增白剂用量,白度虽然有上升趋势但提高幅度降低;混合浆料(原浆白度90.0%)增白剂用量达到9 kg后,白度开始上升缓慢,相同增白剂用量,白度上升幅度明显小于100%NBKP浆料,主要因混合浆料中含有15%比例的化机浆,相对木素含量明显高于100%NBKP浆料;脱墨浆料(原浆白度74.2%)白度随着增白剂用量的增加一直呈均匀上升趋势,但总体白度提高幅度较小,增白剂用量达到15 kg时,白度仅仅提高2.5百分点,可见增白剂在脱墨浆料中发挥作用很小。

由此可见,原浆白度对增白剂的增白效果有很大影响。原浆白度越高,增白剂所产生的白度增幅越大,而相同的原浆白度,浆料中的化机浆含量越多白度增幅越小,这主要是由于当原浆白度高时,浆料中木素等的含量很少,与增白剂竞争吸收紫外光的因素就会大大减少,这样用于激发增白剂的紫外光增多,因而转变发蓝色荧光的量也就相应增多。为了取得良好的增白效果,使用增白剂前纸浆须进行净化和漂白处理,高洁净度和高白度纸浆能获得最大的增白效果。而白度在70%以下的纸浆如含木素量较多的机械木浆和未漂浆则不宜采用增白剂。实际生产过程中脱墨浆料停用增白剂,增白剂用量折半加入到NBKP浆料中,成纸白度未受影响。

1.4.2 抄造水质硬度对增白效果的影响

图4表示不同抄造水质硬度对增白剂增白效果的影响。

由图4可见:钙离子质量浓度小于400 mg/L时增白剂对白度增加为正面影响,而当钙离子质量浓度大于500 mg/L时呈现负面影响,成纸白度开始呈降低趋势;水的硬度对二磺酸、四磺酸2类增白剂的单程留着都有影响,不过对四磺酸增白剂留着的影响较大一些,当钙离子质量浓度大于150 mg/L时,四磺酸增白剂对纸浆纤维的单程增白能力与二磺酸增白剂已基本趋于一致。

图1 增白剂在NBKP浆料中的作用趋势

图2 增白剂在混合浆料中的作用趋势

图4 抄造水质硬度对增白效果的影响

1.4.3 反应时间对增白效果的影响

表1显示了增白剂与浆料反应时间对增白效果的影响。

表1 反应时间对增白效果的影响

由表1可见,增白剂与浆料纤维可迅速结合,1 min基本可发挥80%以上增白效率,3 min之内增幅仍较明显,5 min之后白度基本稳定,因此实际生产中,增白剂应尽可能地提前与浆料混合,延长增白剂与纤维的反应时间。

1.4.4 高阳电荷密度辅料对增白效果的影响

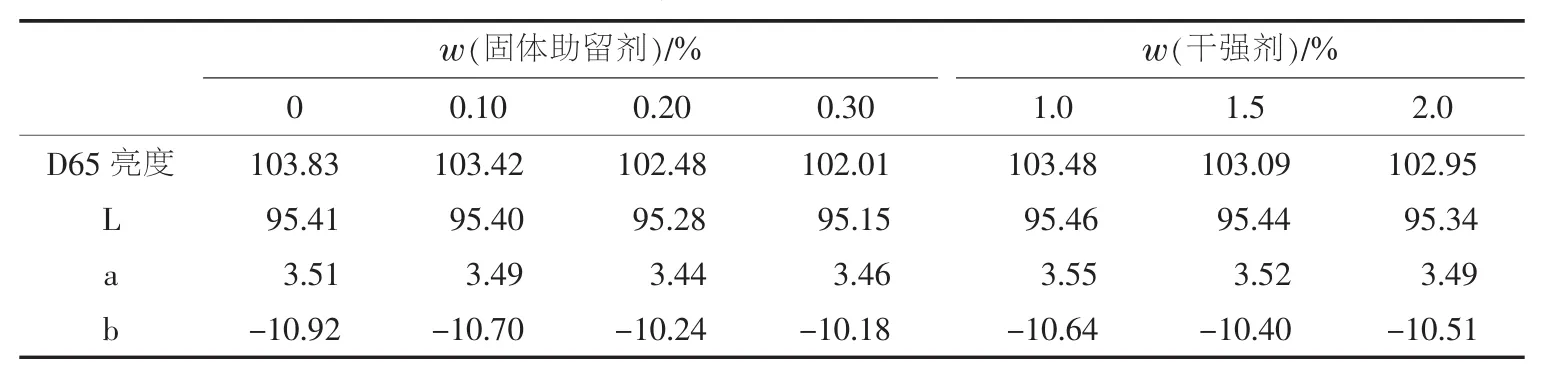

表2显示了助留剂、干强剂不同用量对增白效果的影响。

表2 助留剂、干强剂对增白效果的影响

由表2可见,随着固体助留剂、干强剂用量的增加,白度均有一定程度的降低。实际生产中不同生产厂家的干强剂对增白效果的影响也会不同,因此系统中添加物质的pH、阳离子物质含量的多少都会影响增白剂的增白效果。

2 增白剂对湿部系统的影响

2.1 增白剂对湿部参数的影响

表3显示了增白剂对湿部参数的影响。

表3 增白剂对湿部参数的影响

由表3可以看出,开始加入低用量增白剂后,纤维表面Zeta电位变化趋势明显高于溶液中PCD的增加,而随着增白剂用量的继续增加,溶液中的负电荷量明显上升,纤维表面Zeta电位开始降低缓慢。这是因为吨浆增白剂用量在10 kg以下时,增白剂与纤维有较强的结合力,最先吸附到纤维表面,而当吨浆增白剂用量在10 kg以上时,纤维表面增白剂分子逐渐呈现饱和状态,增白剂残留进入溶液中,造成系统阴离子垃圾上升明显。

2.2 增白剂对助留助滤性能的影响

2.2.1 打浆度以及不同时间段的滤液体积的测试

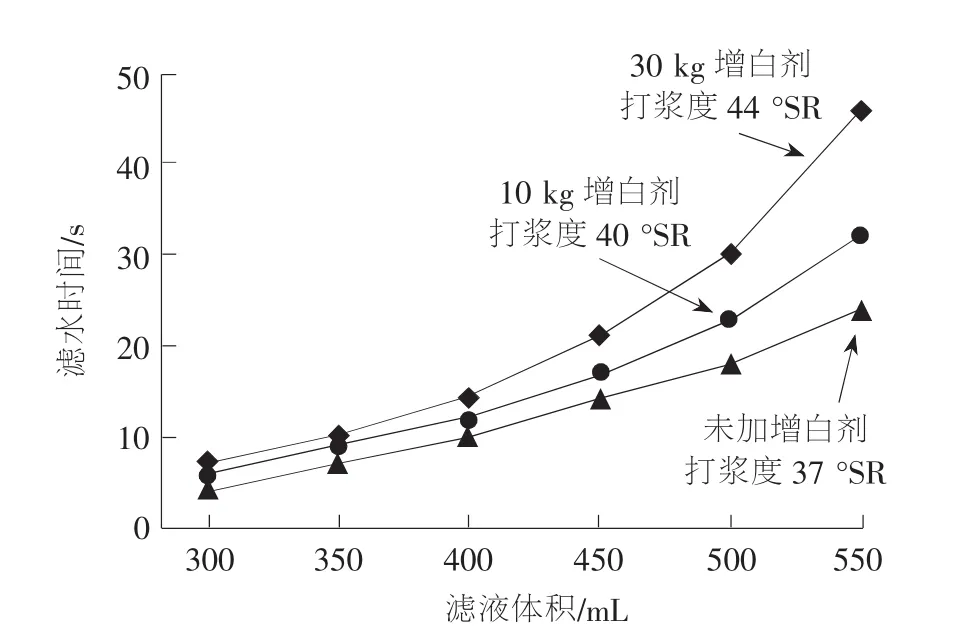

车间磨后浆料(100%NBKP),实验室条件下吨浆分别加入增白剂0、10和30 kg,搅拌均匀后检测打浆度以及不同时间段的滤液体积。图5显示了采用打浆度测定仪测试增白剂对浆料滤水性能的影响(图中:“10 kg增白剂”和“30 kg增白剂”分别表示吨浆中加入增白剂10和加入增白剂30 kg)。

图5 增白剂对浆料滤水性能的影响

由图5可见:加入增白剂后浆料滤水性能变差,且随着增白剂用量的增加而持续降低;加入增白剂后浆料打浆度明显增加。

2.2.2 增白剂对浆料滤水值、留着率的影响

取车间磨后浆料(100%NBKP),用动态滤水仪(DFR-05)试验增白剂对浆料滤水值、留着率的影响。

(1)滤水值的测量是通过将一定浓度的浆料加入到动态滤水仪搅拌室内,模拟实际生产中加入化学品(加入点、加入量、加入时间及顺序)、压力筛剪切等过程,使浆料在受到剪切力的处理后通过筛网过滤,得到滤液质量和滤水时间的图形,通过滤水的动态图形,进一步分析生产条件对滤水的影响。

(2)留着率的测量是通过仪器测定留着率所需特定的模块组合,模拟纸机的实际生产情况,通过传感器测量浆料的浓度和滤液的浓度,进而计算出总留着率和细小纤维/填料的留着率,评价细小纤维和填料与纤维絮凝的趋势。

(3)实验具体操作过程:实验室条件下在吨浓浆中分别加入增白剂0、10和30 kg,搅拌均匀,稀释至浆料上网质量分数0.8%后,加入到动态滤水仪搅拌室内以转速700 r/min进行搅拌,搅拌5 s后加入相对于绝干浆料15%用量的碳酸钙,继续搅拌5 s后加入相对于绝干浆料0.3%的固体助留剂,提高搅拌转速至1 000 r/min进行高速剪切后,测量10 s内滤水质量;更换仪器测量模块,按照测量滤水值的实验条件继续进行留着率的测定。

图6显示了采用DFR-05动态滤水仪测试增白剂对滤水影响的结果(图中“增白剂0 kg”、“增白剂10 kg”和“增白剂30 kg”分别表示吨浓浆中加入增白剂 0、10 和 30 kg)。

由图6可以看出,吨浆加入增白剂30 kg时与打浆度仪检测滤水方法趋势一致,滤水性能明显差于未加增白剂的浆料,而吨浆加入增白剂用量10 kg时好于未加入增白剂时的滤水性能。

图6 增白剂对滤水的影响

图7显示了采用DFR-05动态滤水仪测试增白剂对留着率影响的结果。

图7 增白剂对留着率的影响

由图7可以看出,加入增白剂后总留着率以及细小纤维/组分留着率均变差,且细小组分留着率降低幅度明显大于总留着率,增白剂对留着率起到了负面作用。

2.3 生产过程中的工艺调整

实际生产过程中,原白系列(浆料未加增白剂)改产增白系列(浆料加入增白剂)产品时水线延长,车间操作通过提前减小流浆箱唇板开度来缩短水线,加入增白剂5~6 min后水线恢复至正常位置,继续循环约30 min,水线继续缩短,需提高唇板开度来恢复水线正常位置,实际最终调整完成后增白系列唇板开度要大于原白系列,即一定量增白剂的添加时浆料滤水性能有提高的趋势。

通过长期跟踪检测生产过程中增白、原白系列产品的留着率变化,发现增白系列首程留着率较原白系列高10~15百分点,与实验室试验趋势相反,其原因可能是因为实际生产过程中增白系列改产原白系列期间水线变短导致的留着率降低,因留着率降低造成了细小填料等在系统中恶性循环,白水浓度、灰分明显升高,而原白系列改产增白系列后水线延长,通过进一步循环多余细小组分被成纸带走,起到了净化系统的作用,最终增白剂对留着率的负面作用未真实体现。

针对生产中出现的问题分析存在一定的片面性,也可能有其他的影响因素。

3 结论

(1)原浆白度越高,增白剂所产生的白度增幅越大;而白度相同的原浆,则原浆中的化机浆含量越低增白剂增幅越大。

(2)抄造水质硬度影响增白剂的增白效果,钙离子质量浓度小于400 mg/L时对白度增加呈正面影响,当钙离子质量浓度大于500 mg/L时对白度增加呈负面影响,成纸白度开始呈降低趋势;且硬度对四磺酸增白剂留着率的影响较大,当钙离子质量浓度大于150 mg/L时,四磺酸增白剂对纸浆纤维的单程增白能力与二磺酸增白剂已基本趋于一致。

(3)增白剂与浆料纤维可迅速结合,1 min基本可发挥80%以上增白效率,3 min之内增幅仍较明显,5 min之后白度基本稳定,因此实际生产中,增白剂应尽可能地提前与浆料混合,延长增白剂与纤维的反应时间。

(4)湿部固体助留剂、干强剂等高阳电荷密度辅料的添加,纸页白度均会有一定程度的降低。

(5)浆料加入增白剂后,初始纤维表面的Zeta电位变化趋势明显高于溶液中PCD的增加,随着增白剂用量的继续增加,溶液中的负电荷明显上升。这是因为吨浆增白剂用量在10 kg以下时,增白剂与纤维有较强的结合力,最先吸附到纤维表面,而当吨浆增白剂用量10 kg以上时,纤维表面增白剂分子逐渐呈现饱和状态,增白剂残留进入溶液中,造成系统阴离子垃圾上升明显。

(6)通过实验室动态模拟纸机滤水情况以及生产过程中的调整方向来看,一定范围内增白剂用量的添加对滤水性能有提高的趋势;而留着率方面,实验室试验加入增白剂后浆料总留着率以及细小组分留着率均变差,增白剂对留着率起到了负面作用,而实际生产中增白系列产品添加增白剂后留着率提高明显,趋势与实验室不能完全一致,也是后续需要继续探讨的课题。