基于典型轴类装配件加工技术提高机电类专业学生职业能力的研究

2020-11-27傅祖发

傅祖发

(福建林业职业技术学院,福建 南平353000)

0 引言

随着社会的不断发展,数控设备在企业使用率也不断增加[1]。数控机床作为一种操作性较强的自动控制装备,对于动手能力要求较高职机电类的学生,掌握数控车床就尤为重要。如今高职学生拿到机械图纸时,往往无从下手。教师需要教会学生对零件进行工艺分析,设备选用,制定零件加工工序,模拟仿真,首件试切等。本文以企业典型轴类装配件载体,通过轴类零件的技术分析,对现在设备的进行选择,充分考虑加工工序、装夹方式、加工用量等。通过CAD 软件对客户的要求进行数字建模、斯沃仿真软件进行加工程序的检验,达到不断优化程序,减小成本,从而达到企业生产目的。高职机电类学生通过学习典型零件加工,对熟练掌握数控操作技能具有重要意义,为进入企业高级技能人才提供坚实的技能保障。

1 教学改革思路

教师以企业典型轴类装配件为载体,在轴类零件选择上,包含了掌握螺纹、锥度、端面等加工常用指令。在理实一体化车间中,教师前半部分时间集中给学生分析图纸中需要加工零件技术参数,并讲解其加工指令及操作注意事项。后半时间学生通过老师的讲解,独立编写其程序,将程序输入仿真软件验证程序的合理性。程序完善后,学生进入真实机床中加工出合格产品。教师通过边讲解边实操方式,课堂上学生气氛更加活跃,进一步提高学生的动手能力,激发机电类学生学习数控积极性,学生的职业能力也得到极大提高。

2 教学改革实施

2.1 轴类零件技术分析,提高读图水平

教师通过对图1 的分析:该零件是典型的轴类零件,需加工外螺纹、外锥度、圆柱表面、内锥度、过渡圆弧。外螺纹为细牙螺纹,有较高的公差等级要求公差为0.02 mm。另查表得知:自由线性尺寸大于6~30 的尺寸公差是±0.1 mm,大于30 ~120 mm 的为±0.15 mm。倒圆角和倒斜角的公差数值大于6 ~30 mm 为±1 mm,M26×2 螺纹直径为26 mm,选用的是Φ50*100 毛坯的45#钢。在加工R10 mm 圆弧上,需分次进行加工,加工圆弧结合处,最好是超过分界点0.5 mm 左右,在加工圆弧时应给进行准确设置刀具的补偿值。对于学生而言需要学会查加工技术参数表,毛坯选择,提高读图能力等。

图1 配合轴加工零件图

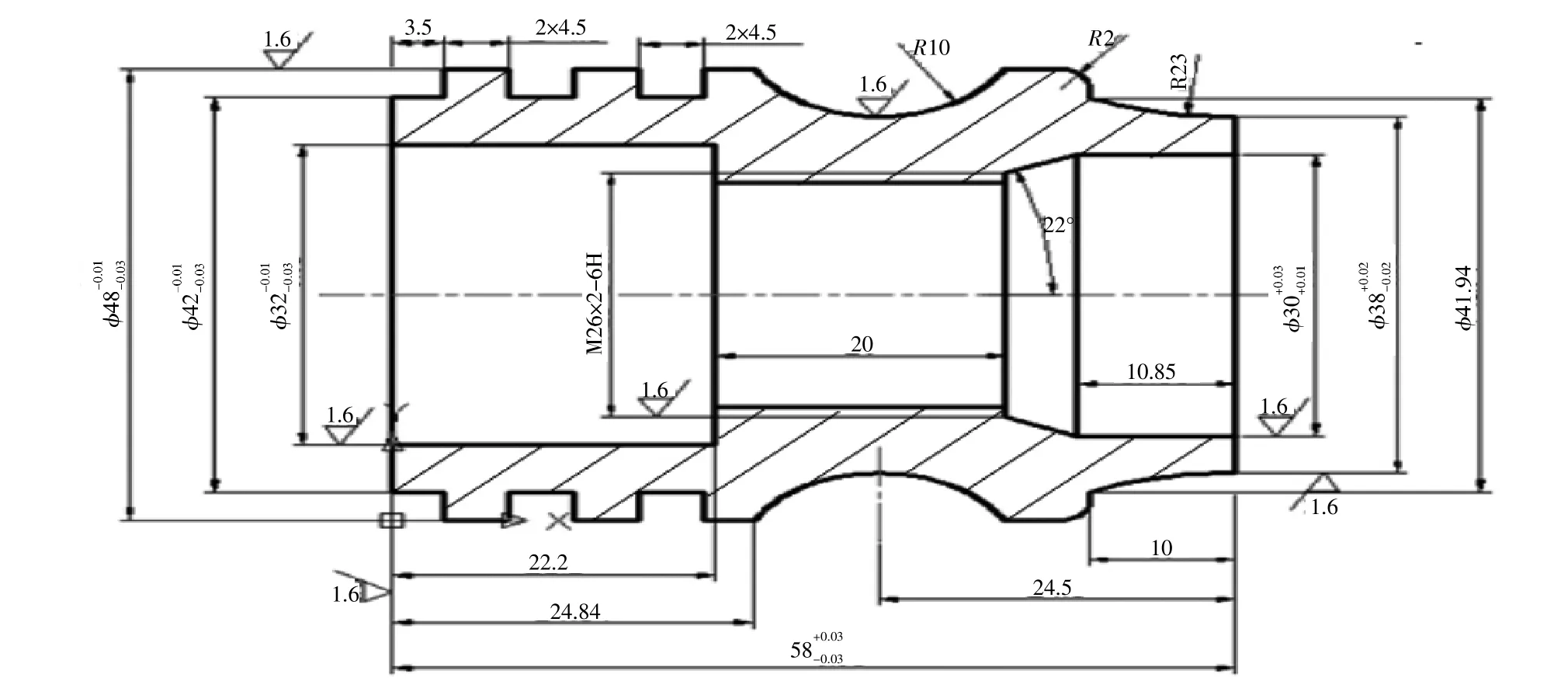

2.2 配合套类零件技术分析,拓展读图能力

图2 所示,该零件是典型的套类零件,该配合套类零件由圆端面、锥度、圆弧、内螺纹、内孔、中心孔等组成,其中内孔尺寸公差要求较高,要求学生操作机床技术水平较好。内螺纹为细牙螺纹,有较高的公差等级要求,公差为0.03 mm。另查表得知:自由线性尺寸大于6 ~30 的尺寸公差是±0.1 mm,大于30 ~120 的为±0.15 mm;倒圆角和倒斜角公差数值大于6~30 为±1mm。M26×2 螺纹直径为Φ26 mm。选择Φ50*60 毛坯的45#钢。考虑到装配的问题,该零件是套类零件孔尺寸只许小不许大。由零件图纸分析,编程加工都以图纸上轴中心线与右端表面的交点处为零点。通过分析,学生需要学会内孔,原点选择,内螺纹加工等目的。

图2 配合套加工零件图

3 设备的选用,加强对设备的认识

教师通过工艺分析,结合实验室现有设备,选择CK6150 型号机床。该型号机床通用性较强,企业中使用较为广泛,配备4 工位刀塔,适合于加工常用轴类装配工件,具有刀具误差补偿功能[2]。本机床X 轴260 mm,Z 轴750 mm,轴类零件毛坯Φ50*100,套类零件毛坯Φ50*60,不超过其加工的最大尺寸。加工装配件需主轴最大800 r/min,进给120 mm/min,加工精度0.001 mm,该型号的数控参数满足上述装配件加工精度。因此,综合考虑选择其型号机床合适。通过设备的选用,学生对该型号的设备的技术参数更加了解,加强对设备的认识,然而达到精度更高的产品的目的。

4 零件加工工序,分析提升职业能力

4.1 轴类零件加工工序分析,建立工序的概念

教师通过对学生分析轴类零件图后,将工件加工原点定在零件右端面的中心点,工件放入三爪卡盘装中夹紧工件。零件的加工需要90°外圆粗、精车刀、机夹切槽刀、机夹外螺纹车刀。在这个零件的加工前,应重点考虑零件尺寸和形位公差,并选择加工顺序,具体步骤如下。

用G71 指令对坯料4 次循环精加工,接近尺寸要求时采用精加工,保证φ30 mm、φ38 mm、φ42 mm、φ48 mm、R8 mm、R10 mm 尺寸至图纸要求。分别用切槽刀切出4 mm、4.5 mm 槽,至尺寸要求。用外螺纹车刀进行螺纹加工M26 螺纹,至图样要求,左端面具体加工参数见表1。调头垫铜皮加持φ30 mm 外圆表面,伸出卡盘端面62 mm,保证总长尺寸至公差要求。用外圆车刀,采用G71 对零件右端进行轮廓循环粗、精加工,保证φ32 mm、φ42 mm 尺寸至图纸要求。具体加工参数见表2。通过工序分析,学生对自己所加工的轴类零件工序有更清晰思路,学会了写工序卡,建立起了工序概念,为加出精度更高的产品,提供了重要技术保障。

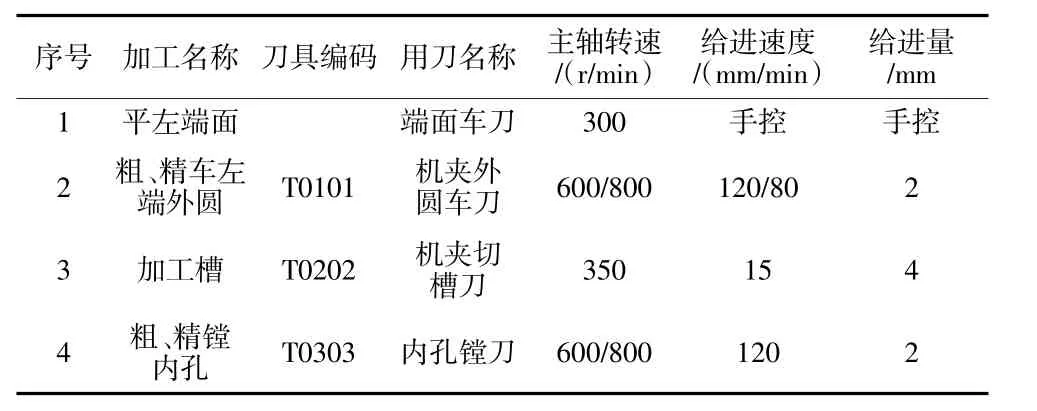

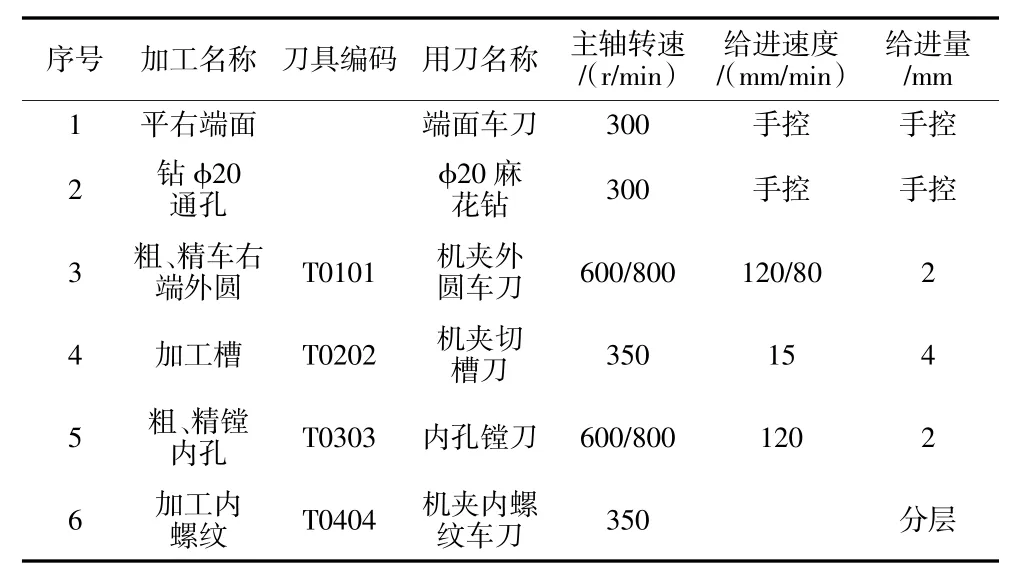

4.2 配合套零件加工工序分析,加深对工艺流程的理解

教师通过对学生配合套零件图分析后,确定零件是套类复合零件,零件在加工后需要保证同轴度形位公差。将工件加工原点定在零件左端面的中心点,工件放入三爪卡盘装中夹紧工件。零件的加工需要90°外圆粗、精,共用车刀、机夹切槽刀、φ20 mm 麻花钻、机夹内镗孔车刀、机夹内螺纹车刀,并选择加工顺序,具体步骤如下。

用φ20 mm 麻花钻钻通孔、手动平端面。用外圆车刀,采用G71 对配合套零件轮廓循环粗加工,接近尺寸要求时精加工,保证φ48 mm、R23 mm、R2 mm、R10 mm 尺寸至图纸要求。用镗孔车刀,轮廓循环加工φ30 mm,φ26 mm 孔。用内螺纹车刀进行螺纹加工至图样要求,套类零件左端面具体如表3 所示。将零件调头垫铜皮加持φ48 mm 外圆表面,伸出卡盘端面20 mm,保证总长尺寸至公差要求。用外圆车刀,采用G71 对零件进行轮廓循环加工,保证φ48 mm 尺寸至图纸要求。用切槽刀切出3.5 mm,4.5 mm 两槽,至尺寸公差要求。套类零件右端面如表4 所示。通过配合套工序分析,学生对镗孔、内螺纹的加工、内循环等工序认识,加深对工艺流程的理解。

表3 套类零件左端面

表4 套类零件右端面

5 程序检验,培养认真严谨细致的工作作风

学生在编写程序时,为程序检验的正确性,防止损坏数控机床,达到工序的优化。通过斯沃软件的模拟仿真,对数控加工建立感性认识,使学习效率达到快速提升目的,有效解决了因学生较多数控设备数量不足,验证工艺的合理性,编写程序的正确性都有重要意义[3]。学生将编写完的程序输入软件,进行模拟加工,将机床回原点,采用模拟对刀,刀具补偿后,生成模拟仿真图,零件仿真效果图如图3。分析模拟加工的走刀路径后,检验加工图中合理性,优化程序,达到程序检验的目的。通过斯沃仿真过程,将学生所写程序进行检验,培养认真严谨细致的工作作风。

图3 零件仿真效果图

6 首件试切,学会分析问题解决问题的方法

教师给学生试测试运行选择在计算机仿真系统来执行,也可以被显示在CNC 机器上时在动态仿真与刀具路径的功能。这里所用的方法被输入到数值控制装置对应于在CRT 模式中,模拟处理运行的显示路径,该程序可以检查正确的语法[4]。如果走刀路线无发生相关的干涉和碰撞,所选择的工具及进退刀方式是合理的。如有语法和计算错误,运行中自动显示出错报警并相应修改。首件试切过程,采用逐段程序运行加工的方法验证,但需要注意的是,对于多次加工进给指令,需运行完一个周期才能停下,如加工螺纹切削时,由于螺纹切削指令需多次进给循环切削,运行完整一次进刀量才能停下,若强行停止,螺纹刀尖会停在工件中引起扎刀现象[5]。因此,学生要认真检查程序,当发现程序有错误时,分析程序错误产生的原因,修改其程序,直至加工出企业生产要求零件。通过不断修正首件试切效果如图4 所示。通过首件加工效果,学生遇到加工问题时,学会了分析问题,并找到误差解决问题的方法。

图4 首件试切效果

7 教学改革效果

学生通过学习典型装配零部件加工后,绝大多数学生都能加工出满足图纸要求的产品。学生对掌握数控设备加工技能积极性也得到提高,教师也乐于教学。同时,学生对课本学习的加工精度要求有更深刻的认识,加工出的产品精度明显改善,教学效果显著。

8 结束语

总之,高职机电类学生通过对零件图的工艺分析、设备选用、程序编写、模拟仿真和首件试切等一系列过程学习,提高了数控车床在典型零件加工圆柱、圆锥、圆弧、螺纹、内孔、中心孔方面的加工精度,同时零件的加工、装配精度和生产效率都得到了极大的提高,满足了高职学生的学习与生产需求,为今后学生进入企业工作提供极大的技术保障。