运载火箭:新技术催生新活力

2020-11-27于远航

□ 于远航

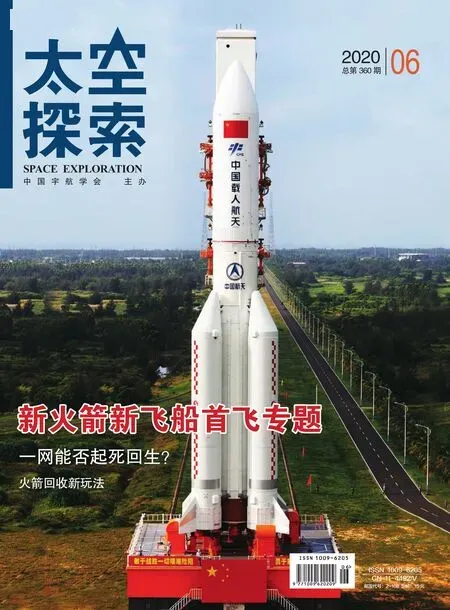

5 月5 日,长征五号B 运载火箭将中国新一代载人飞船试验船等载荷送入预定轨道,首次飞行任务取得圆满成功。像“长征五号B”这样的新一代运载火箭,一直是大家关注的焦点。

众所周知,随着航天技术的日新月异,新一代运载火箭正在逐渐跳出传统,运用新的制造模式。从全世界范围来看,一些“新火箭”有了新技术的“加持”,实现了“更快、更好、更便宜”的目标。

就拿此次成功发射的长征五号B 火箭为例,细心的朋友一定发现,该火箭与之前发射的“胖五”长征五号火箭相比,少了火箭二子级,这使其显得更“胖”了。

实际上,作为我国新一代运载火箭的开山之作,长征五号火箭在一开始就是按照“一个系列、两种发动机、三个模块”的思路来设计的,总体贯彻了“通用化、组合化、系列化”的设计思想。此次发射的长征五号B 火箭就是在基本型的基础上,去掉了二子级,使其专注于近地轨道的运输任务,能够向近地轨道发射更重的有效载荷。

那么,运载火箭为什么要按照模块化的思路进行设计呢?这样做的好处又是什么呢?

人类进入工业化社会之后发现,通过产品的模块化,可以实现产品的大规模生产,进而提高劳动生产率,降低生产成本,降低劳动强度。模块化的大规模生产能让“学习曲线”得以实现,从而不断提高复杂产品的生产效率。模块化的威力如此巨大,运载火箭的设计者自然不会漠视。

传统火箭为追求运载能力,很多都会在基础级和上面级选用不同的发动机类型。但这需要开发两种甚至更多种不同的火箭发动机,还需要配套研发适应不同燃料组合的贮箱和增压输送系统,所以成本和技术难度都很高。太空探索技术公司主打的猎鹰9 火箭一、二级采用同种燃料组合的同款发动机的不同版本。同时为了弥补单台发动机推力不足的窘境,规避大推力发动机开发的技术挑战,火箭一级采用按特定结构并联的9 台梅林发动机来获得足够的起飞推力。萤火虫空间系统公司在这方面做得更极致,该公司的阿尔法小型火箭的一级采用了12 台并联的小推力火箭发动机,把发动机模块化推到了更高的高度。

除了模块化制造,新型运载火箭为了降低成本、提高可靠性,还大量采用3D 打印这样的新技术。长征五号火箭捆绑支座就实现了3D 打印,进而实现了30%的减重,解决了加工周期长等问题。

目前,3D 打印也已经成为航天制造业的一项重要技术。它能够实现制造过程的无人值守化,大大节省所需人力;能够节约传统制造工艺所需要的大量设备和工装;能够简化工序,缩短复杂零部件的制造周期;能够摆脱传统制造手段限制,生产更加轻巧的零件。合理应用3D打印技术,能使未来的运载火箭性能更高、成本更低、生产组织更为灵活。

除了以上这些较为出名的技术,为了减轻结构重量、提高结构可靠性、降低结构造价,运载火箭还使用了许多其他的新技术,比如贮箱箱底整体旋压成形技术,可以实现椭球形箱底的等厚度近净成形,大大降低了加工成本;大量使用搅拌摩擦焊接方法,极大地提高了贮箱焊接质量;应用复合材料制造大型整流罩,既减轻了结构质量,又便利了有效载荷的测控操作。

运载火箭从诞生距今已经有60 多年的历史,人们通过不断应用新技术、新思想,使其可靠性、经济性不断提升,不断地焕发出新的生命活力。