参照AUTOSAR的柴油机后处理控制系统软件设计及验证*

2020-11-27卞加柱刘军王录征李亚鹏

卞加柱 刘军 王录征 李亚鹏

(1.江苏大学,镇江 212013;2.耐世特汽车系统(苏州)有限公司,苏州 215126)

1 前言

柴油机普遍用于工业、农业以及交通等领域,但其污染物排放量远高于汽油机,因而引起了人们的重视。即将全面实施的国家第六阶段机动车污染物排放标准(国六标准)对柴油机颗粒物(Particulate Matter,PM)和NOx排放要求十分严格,必须同时采取机内净化和后处理技术才能满足标准要求。其中,柴油机后处理系统必须同时采用柴油颗粒捕集器(Diesel Particulate Filter,DPF)和选择性催化还原(Selective Catalytic Reduction,SCR)系统来分别减少PM和NOx等污染物的排放。

针对车载电子控制产品,成熟的控制软件是实现控制功能以及提高车辆性能的关键因素。为了促进电控软件代码移植和复用以便节约成本,避免汽车电控软件开发平台差异带来的影响,国内外各汽车制造商和零部件供应商一致建议采用汽车开放系统架构(Automotive Open System Architecture,AUTOSAR)。国外较早开始了对AUTOSAR 的研究:Kisoon Sung 等人[1]基于AUTOSAR 开发了汽车嵌入式软件,成功应用于车道检测和警告系统的开发;Jian Chen 等[2]利用MathWorks 提供的Embedded Coder 工具提供Simulink模型到AUTOSAR 组件的映射,并自动生成了符合AUTOSAR 规范的C 程序代码。国内近几年开始了对AUTOSAR 的研究:张培锋[3]基于AUTOSAR 对汽油机ECU应用软件进行了设计;张丽萍等[4]先利用MATLAB/Simulink对汽车前照灯控制模块进行建模仿真,然后进行接口和类型配置,最后自动生成了符合AUTOSAR 的标准代码。

针对柴油机后处理控制系统软件设计,本文基于DPF+SCR集成后处理系统,参考AUTOSAR进行软件开发,以实现PM和NOx排放量的降低。

2 AUTOSAR

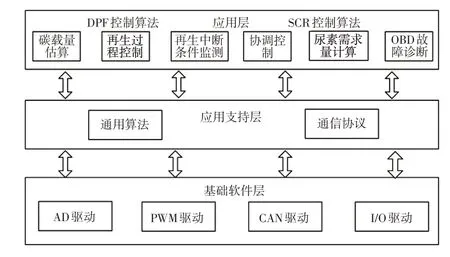

AUTOSAR 具有标准化的接口,可以将应用层任意移植到不同的硬件上。基于模块化、功能化原则,DPF和SCR 后处理集成控制系统软件设计参照AUTOSAR标准开发,DPF 和SCR 集成控制系统ECU 软件架构的分层设计[5]如图1所示。

图1 集成控制系统AUTOSAR软件架构

应用层为上层策略算法的具体实现,该系统软件应用层主要包括SCR控制算法和DPF 控制算法[6];底层基础软件层包括与单片机硬件相关的驱动程序,以及一些通讯诊断服务。

3 系统应用层控制策略

3.1 硬件方案

为满足国六标准的要求,必须同时采用DPF 和SCR 后处理系统来分别限制PM 和NOx的排放,通过分析国内外满足欧六或国六排放标准的后处理方法相关文献[7-8],本文选用DPF+SCR 后处理布置方案,并在其上游匹配现有的柴油氧化催化器(Diesel Oxidation Catalyst,DOC),如图2所示。

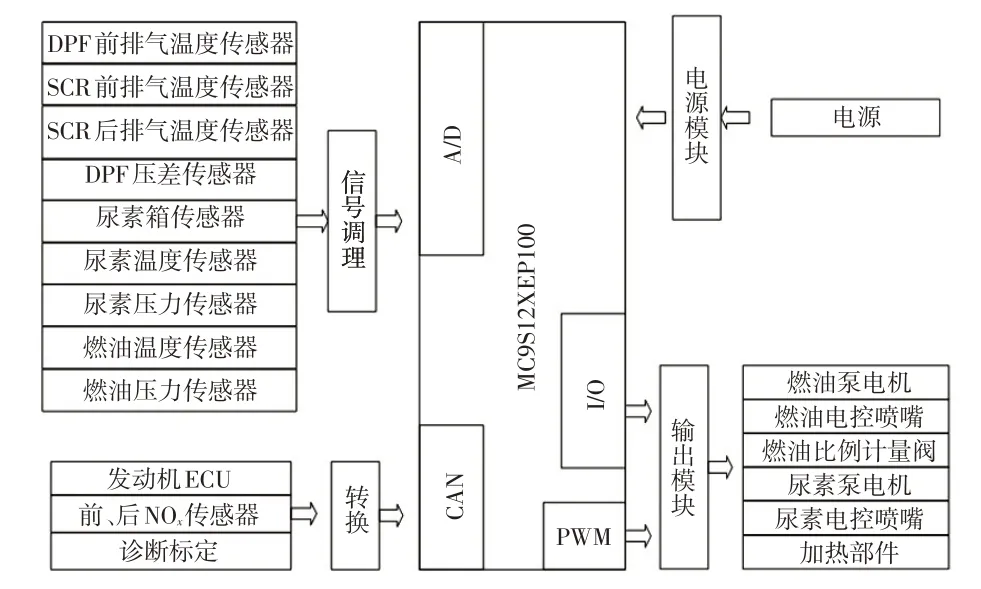

依据所搭建的后处理控制系统的功能需求,设计了DPF和SCR集成控制系统硬件模块框图,具体模块及功能如图3 所示,其中微控制器模块选择恩智浦公司的MC9S12XEP100。

图2 后处理集成系统布置方案

图3 DPF和SCR集成控制系统硬件模块

3.2 DPF再生控制策略

DPF 是捕获柴油微粒以防止其释放到大气中的装置,已开发的一些过滤材料表现出相当可观的过滤效率(通常超过90%)以及可接受的机械和热耐用性,其技术难点是在兼顾发动机燃油经济性和动力性的前提下安全有效地实现颗粒物再生。因此,设计的控制系统不仅需要在适当的时间触发主动再生请求,还要根据运行条件在线调节燃油喷射量,同时需确保DPF的再生温度和峰值温度在安全阈值内,避免DPF遭受损坏。为实现这一目的,DPF控制系统依据功能模块化原则分为DPF再生时机碳载量估算判断模块和再生过程控制模块。因篇幅有限,本文主要进行DPF再生时机判断模块控制策略的研究,并通过Simulink 建立集成控制系统AUTO⁃SAR软件体系结构中的DPF应用层模型。

再生时机判断模块主要包括基于排气背压的碳载量模型,依据DPF两侧排气压差来估算载体内部的实时碳载量,可以判断系统是否有再生需求。其实现原理为:不同排气流量下,DPF 两端压差传感器的观测值不同,因此碳载量可以通过流动阻力和排气背压间接测量。此外,考虑到在DPF 整个工作周期内,灰分的累积量远远超过了DPF的碳烟颗粒捕集量,并且该物质不能通过主动再生进行消除。当灰分随排气流经DPF 并被其拦截时,积累的灰分会影响压差传感器的测量值,进而可能对碳载量再生时机造成误判。因此,为了获得准确的排气压差,还需要通过标定试验获得灰分对排气背压的修正MAP。基于排气背压的碳载量估算方法及其模型如图4和图5所示。

图4 基于排气背压的碳载量估算方法

图5 基于DPF压差的碳载量估算模型

3.3 SCR控制策略

SCR 系统的作用主要是根据发动机工况和排气管NOx排放量实时精确地控制尿素泵喷射适量的尿素,并且能够实现尿素泵状态的切换控制。依据功能化、模块化的设计思想,其控制策略可分为系统状态控制模块和尿素喷射计量模块等。

3.3.1 系统状态控制

SCR 系统主要有初始化(Init)、泵停机(Pumpoff)、预注建压(Priming)、计量喷射(Dosing)、排空吹扫(Purging)以及故障诊断(Diagnostic)6 个工作状态。SCR 系统状态依据钥匙电信号、系统请求信号等各种输入实现切换控制。由于系统状态控制策略相对复杂,手动编写C 代码开发效率低,而Simulink 中的State⁃flow工具可用来对系统策略进行建模,实现系统的状态控制以及逻辑运算[9]。

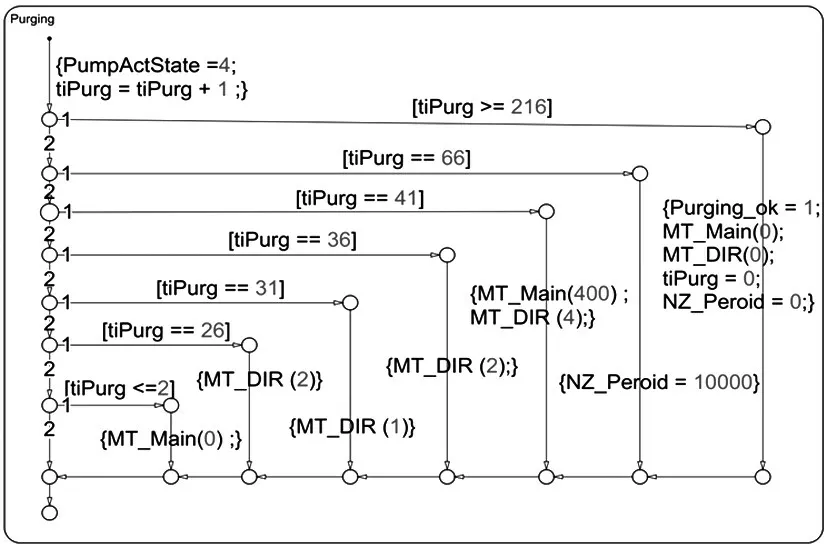

SCR系统控制模型如图6所示。系统上电后,尿素泵首先进入初始化状态,初始化芯片并执行端口寄存器配置,然后基于钥匙电信号(Key)、系统请求信号(Req)、尿素泵温度正常标志位(TempOk)、系统故障标志状态(DeadError)和压力传感器AD 值(AD_Pressure)等信号进行状态转换。如图7所示,排空状态图可以通过状态判断和执行条件跳转实现尿素泵排空状态的过程控制,其中,tiPurg 为吹扫时间,PumpActState 为系统状态,MT_Main()为主电机转动,MT_DIR()为换向电机转动,NZ_Peroid为喷嘴喷射频率。

3.3.2 SCR系统尿素需求量计算策略

SCR控制策略的核心目标是精确控制尿素喷射量,则需计算在柴油机不同运行条件下应注入排气管的尿素量,主要包括基本需求量模块和修正模块。SCR系统总尿素需求量Vf可以表示为:

式中,Vb为基本需求量,主要由发动机转速、喷油量和排气质量流量决定;Kp为前反馈修正值;Kf为闭环反馈修正值。

图6 SCR系统状态逻辑图

图7 排空吹扫状态过程控制模型

在Simulink 中搭建尿素基本需求量模型如图8 所示,并进行稳态修正、瞬态延迟修正以及储氨修正以满足国五标准要求。此外,为达到国六标准,还需搭建考虑NOx传感器对NH3交叉敏感问题的SCR 闭环反馈修正模型,从而实现对SCR 控制系统的闭环控制。最后,将其与前文搭建的DPF应用层算法模型集成,以实现柴油机后处理集成控制系统软件应用层模型搭建。

图8 尿素基本需求量计算模型

4 底层驱动模块设计

本文将硬件MC9S12XEP100 的底层驱动以Simulink 模块的方式添加到Simulink 模型库中,以图形化方式创建模型,利用Embeded Coder 代码生成机制实现驱动代码的快速生成,从而完成对单片机底层驱动模块的设计,操作方便且具有较高的效率。

参照AUTOSAR 完成对应用层策略的建模后,借助Simulink 对柴油机后处理集成控制系统底层驱动进行开发。底层驱动模块软件设计流程如图9所示,主要分为S函数部分和模块创建部分。首先,编写函数文件及脚本文件,然后封装底层驱动程序,设计的程序主要包含输入输出模块、尿素泵电机驱动模块和DPF燃油泵及喷嘴驱动模块。这些模块用于驱动传感器、电磁阀、故障指示灯(Malfunction Indicator Lamp,MIL)、尿素泵电机、燃油泵电机以及喷嘴等[10]。

图9 底层驱动模块软件设计流程

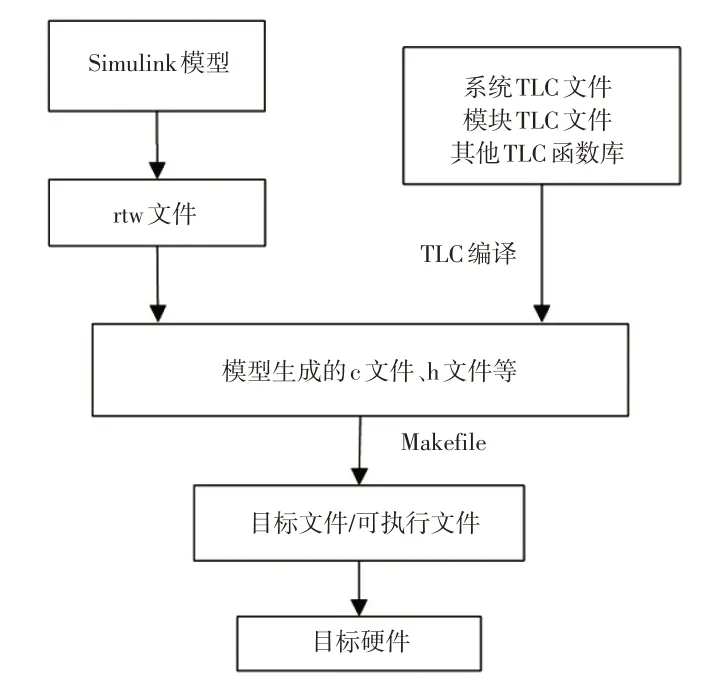

5 自动代码生成

基于AUTOSAR 采用模型化方式来设计控制系统软件,可以形象地建立软件策略需求,还能在早期验证代码的准确性以减少漏洞的引入,缩短开发周期,使系统可以更好地升级维护。因此,本文基于MATLAB/Simulink 完成了应用层和底层软件代码的自动生成工作。代码生成的流程如图10所示。

图10 代码生成流程

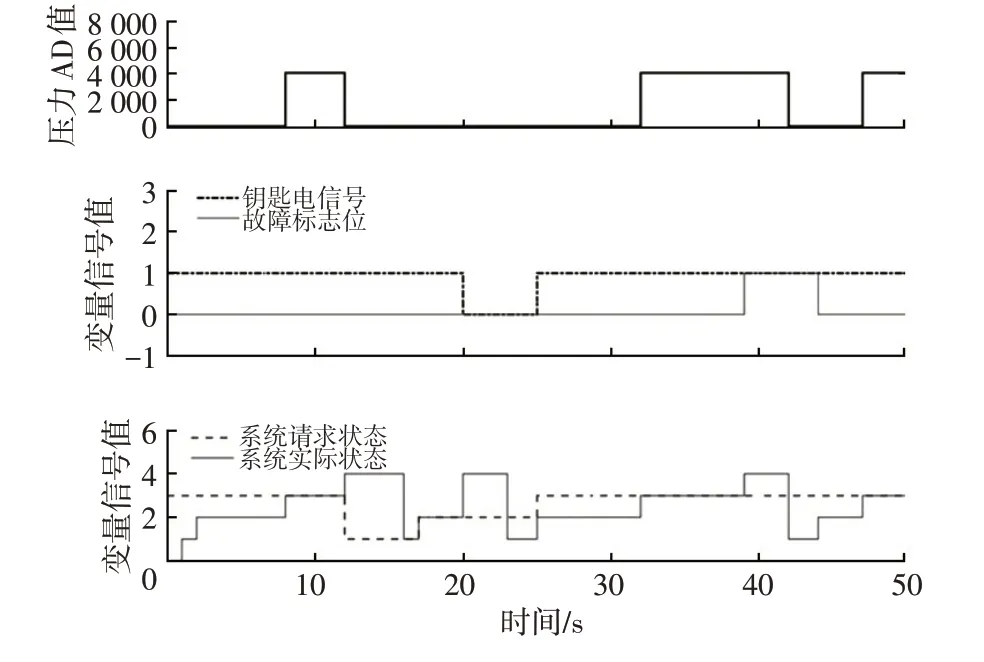

为了生成准确的代码,必须使用正确的模型。构建策略模型后,运行仿真,完成所需的功能,然后需要利用Simulink 自带的模型检查器工具进行模型的一致性检查,确保准确性。在完成对模型的检查后,可以自动生成或手动设计测试用例对模型进行单元测试,将控制策略实际值与期望值进行对比以验证其逻辑正确性。以3.3节中搭建的SCR系统状态控制策略为例进行的仿真验证如图11所示。从图11中可以看出,系统工作后根据相应请求信号能准确无误地执行相应状态转换以及一系列状态中的过程控制,从而验证所搭建控制策略的逻辑正确性。

图11 系统状态控制策略仿真验证

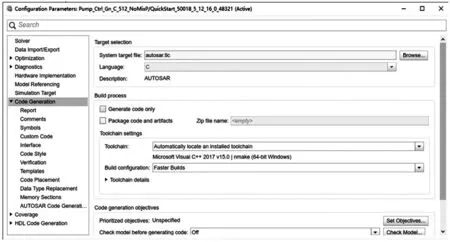

验证成功后,需要配置模型的参数,如,系统目标文件需要选择autosar.tlc,以便生成符合AUTOSAR标准的C 代码,解算器(Solver)选择固定步长(Fixed-step),部分配置如图12 所示。完成配置后,查看控制模型的代码生成报告,其内容主要包括具体的.c 和.h 代码文件,在后期的软件集成中可以移植调用[11]。

图12 Simulink代码生成配置

6 试验验证

电控系统设计完成后,应先对其核心部件尿素泵-SCR 系统以及DPF 再生燃油喷射单元的控制策略进行功能性试验,确保其可行性。为了验证基于AUTOSAR所开发的DPF 和SCR 后处理电子控制系统软件的可行性,进行相关功能验证试验:搭建如图13所示的试验平台,在计算机中通过CANoe 软件更改虚拟节点ECU 的报文信息(即发动机ECU 工况、尿素泵的请求状态和DPF 再生请求信号)分别对尿素泵和DPF 再生系统进行控制。可以通过CAN总线节点模拟发送尿素泵喷射请求和DPF 再生请求,系统则会相应地响应尿素喷射指令和喷油再生指令,执行相应的动作,验证系统的部分功能。

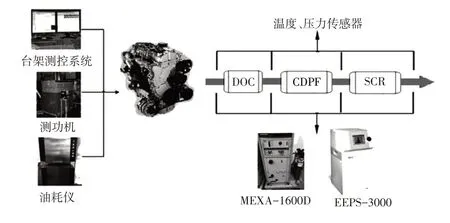

图13 半实物功能验证平台

基于DPF+SCR 集成系统,匹配现有的一台定排量带有废气再循环(Exhaust Gas Recirculation,EGR)技术的电控高压共轨柴油发动机以及某型号DOC,搭建如图14所示的发动机台架试验平台。使用所设计的柴油机后处理控制软件系统进行世界统一稳态测试循环(World Harmonized Steady-state Cycle,WHSC)和世界统一瞬态测试循环(World Harmonized Transient Cycle,WHTC)发动机台架试验[12]。最后,将原机和加装所设计的DOC+DPF+SCR 后处理控制系统的PM和NOx排放结果进行对比,结果如表1 所示。由表1 可知,装有后处理系统的发动机在WHSC 和WHTC 工况下排气中PM 和NOx的排放量加权值分别为6.23 mg/(kW·h)和0.39 g/(kW·h),均低于国六法规各项限值。

图14 发动机台架试验验证平台

表1 原机和DOC+DPF+SCR排放量对比 g/(kW·h)

7 结束语

本文完成了满足国六排放标准的后处理系统布置及其硬件模块设计,参照AUTOSAR 基于分层次、模块化的设计思想将该后处理控制系统软件层划分为不同的功能模块和软件层次,使用MATLAB/Simulink/State⁃flow详细设计各软件层及其功能模块,并利用代码生成工具实现了应用层软件和底层驱动代码的自动生成,基于MC9S12XEP100 单片机搭建硬件开发平台,以PM 和NOx为控制对象,将所开发的电控软件应用于半实物功能试验和台架试验。测试结果表明,该后处理集成控制软件可实现对柴油机排放物PM 和NOx的控制,满足国六排放标准。

基于AUTOSAR 的软件开发方式是未来汽车电控系统的发展趋势,相对于传统的后处理控制系统软件开发形式,可以缩短开发周期并提高系统可靠性。