对乙酰氨基酚原料药生产新工艺

2020-11-26刘超吴彦资吴鑫萍

刘超 吴彦资 吴鑫萍

摘 要:对乙酰氨基酚被广泛用于退热和镇痛。本文以对硝基苯酚为起始物料,经催化氢化、乙酰化,完成了对乙酰胺基酚的高效合成。该工艺具有工艺路线短、生产成本低,废弃物产生少等优点。

关键词:对乙酰胺基酚;催化氢化;合成

中图分类号:R914.5 文献标识码:A

对乙酰氨基酚(Paracetamol),又名4-羟基乙酰苯胺,商品名扑热息痛。本品为白色结晶性粉末,在热水或乙醇中易溶,在丙酮中溶解,在水中略溶[1]。其制剂包括片剂、胶囊、注射剂、栓剂、颗粒剂、滴剂、凝胶等。本品能够抑制下丘脑体温调节中枢前列腺素合成酶的活性,从而减少与体温调节相关的前列腺素的合成和释放,其作用与阿司匹林相似,但其药效与阿司匹林相比更持久,而且刺激性小、过敏反应少。对乙酰氨基酚还用于合成解热镇痛药贝诺酯等。对乙酰氨基酚作为非处方类解热镇痛药,在临床应用中使用广泛,用药相对安全,是原料药产品中规模最大的品种之一 [2]。

根据传统的药品注册生产工艺,国内制药企业主要以对硝基氯苯为起始物料,经过水解得到对硝基苯酚中间产品,再经铁屑在酸性条件下还原制得对氨基苯酚,经乙酸酐酰化得到对乙酰氨基酚。该工艺经过多年发展和技术优化,成熟度较高,但也有收率低,产品品质差,污染物多等明显缺点[3]。尤其是生产过程中产生大量固体废弃物和废水,其中苯酚及苯胺含量较高,废水难以经生化系统处理,需要焚烧,固体废弃物需要按照危险废弃物处置,严重污染环境,处理成本极高。一些研究报道了一锅法合成对乙酰氨基酚的技术方案[4],在一定程度上提高了产品收率,但药品作为特殊商品,在审评上有特殊要求,合并工艺过程需要额外的质量研究,证明生成的杂质能够有效清除,这些文献仅在合成工艺上进行了改进,并未对工艺变化对对乙酰氨基酚成品质量影响做合理评价。

作为市场需求广泛的重要原料药品种,近年来研究机构对其合成工艺研究也不断有新的报道,主要围绕成本降低、清洁生产,不断对对乙酰氨基酚的生产工艺进行创新研究。本文完成了一种对乙酰氨基酚原料药生产工艺,对工艺过程进行了系统优化,具有广阔的产业化前景。

1 实验部分

1.1 试剂与仪器

主要试剂:对硝基苯酚、浓硫酸(98%)、高纯氮、氢气、Pd/C(含Pt5%,含水约50%)、冰乙酸、乙酸酐、纯化水,氨水(30%),盐酸(15%)、纯化水。

主要仪器:高压反应釜(威海汇鑫化工机械),磁力加热搅拌器(河南予华);圆盘分析天平(奥豪斯);真空干燥箱(上海博迅);抽滤漏斗。

1.2 对乙酰胺基酚的制备

1.2.1 对氨基苯酚的合成

向2L高压反应釜中加入纯化水500mL,对硝基苯酚120g,搅拌条件下缓慢加入浓硫酸80g,Pd/C(5%)催化剂1.2g(折干重量),盖高压反应釜上盖拧压紧螺丝。将反应釜抽真空、通氮气置换重复3次,再抽真空、通氢气置换3次。置换完毕,开启反应釜氢气阀门,控制釜内压力0.3-0.4Mpa,将反应釜内温度升100℃,釜内压力降低后开启氢气针阀及时补充,保温反应6小时,停止。反应液降至室温后,用氮气置换三次,开启反应釜。将反应釜内反应液抽出,氮气保护下抽滤除去催化剂。将滤液投入1L三口瓶内,开启搅拌,于室温条件下滴加30%氨水至pH值为11-12,对氨基苯酚从反应体系中析出,继续搅拌30分钟,抽滤得到对氨基苯酚产品,60℃减压烘干,产品收率93.1%,液相色谱面积归一含量99.5%。

1.2.2 对乙酰胺基酚粗品的合成

向500ml三口瓶内投入上述对氨基苯酚,冰乙酸120g,加入对乙酰胺基酚粗品1.2当量的乙酸酐,回流條件下反应5小时,反应结束后向反应体系加入纯化水120g,亚硫酸钠0.5g,于室温搅拌1h,过滤得浅黄色固体,收率82.5%,液相色谱面积归一含量99.8%。

1.2.3 对乙酰胺基酚的合成

将上述粗品用5倍质量纯化水溶解,加入亚硫酸钠0.5g,活性炭0.5g脱色,升温溶解,用15%盐酸调节pH值至5-5.5,过滤,将反应液降至室温,抽滤,用纯化水淋洗滤饼,60℃减压烘干,即得白色固体对乙酰氨基酚。收率75.3%,液相色谱面积归一含量99.98%。

2 结果与讨论

根据上述工艺过程,对关键工艺参数进行了筛选,结果如下。

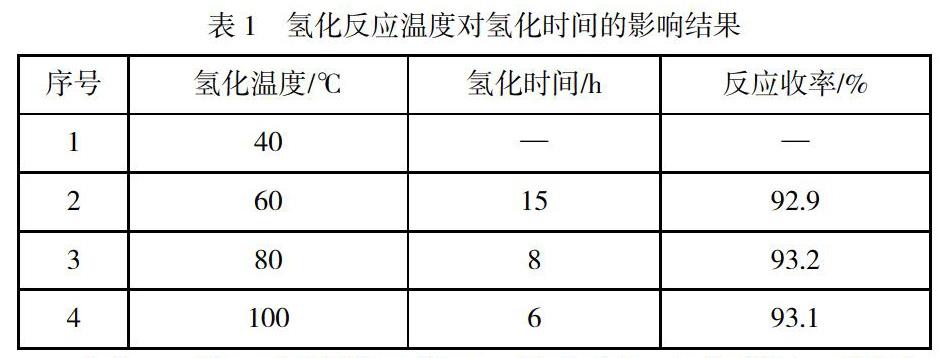

2.1 氢化反应温度对氢化时间的影响

按照1.2.1中所述反应条件,以氢气压力不变为反应终点,考察了不同反应温度下催化加氢速率的变化情况,研究氢化反应温度对氢化时间的影响,结果见表 1。

由表 1 可知,随着催化氢化反应温度的升高,氢化时间有逐渐缩短的趋势,当氢化温度低于60℃时,反应进展缓慢,温度达到80℃后,反应时间趋于稳定,氢化时间延长对产品收率影响较小。其可能的原因是基于反应动力学方面的因素,一般反应的发生需要克服一定能量,反应温度提高可以促进反应发生,加快反应速率。因此,确定的最佳氢化反应温度为80-100℃。

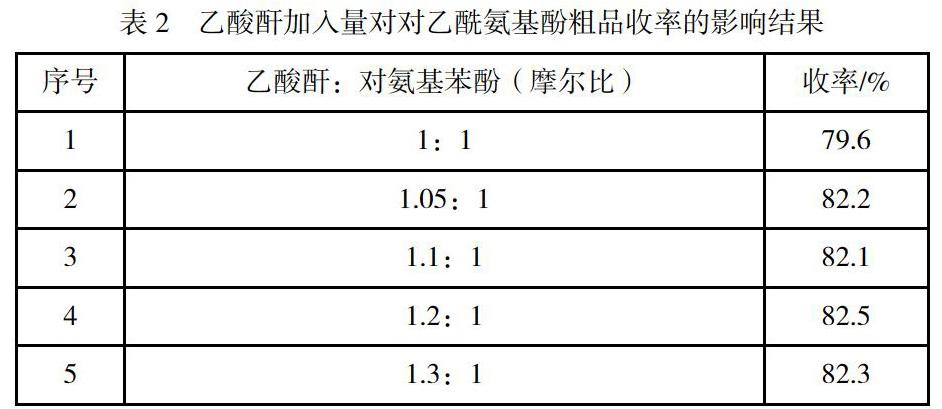

2.2 乙酸酐加入量对对乙酰氨基酚粗品收率的影响

按照1.2.2中所述反应条件,该步工艺过程为苯胺的乙酰化反应,足量的乙酸酐投入能够使反应平衡向产物方向移动,提高原料到产品的转化率,降低原料残留,但过量投入又将造成经济损失。因此,在固定其他条件的基础上,筛选了合适的乙酸酐投料量对收率的影响,结果见表 2。

由表 2 可知,足量的乙酸酐投入能够促进对氨基苯酚向对乙酰氨基酚的转化,随着乙酸酐投料量增加,对氨基苯酚的转化率随之增加,当乙酸酐与对氨基苯酚的投料摩尔比大于1.05:1时,产品收率基本稳定,继续增加乙酸酐用量,产品收率不再增加,乙酸酐的投料比例得到了合理控制。因此,选择乙酸酐与对氨基苯酚最佳投料摩尔比为1.05:1。

2.3 纯化水加入量对对乙酰胺基酚收率和含量的影响。

按照1.2.2中所述反应条件,对纯化水用量进行调整,研究其投入量对对乙酰氨基酚粗品收率和质量的的影响,结果见表 3。

由表 3数据 可知,加入纯化水可以使产品从醋酸反应体系中析出,纯化水用量增加,产品从反应体系中析出越多,但当纯化水用量超过120g时,一些未反应的原料和副产品也随产品一同析出,对产品含量影响较大,因此,选择的最佳纯化水用量为120g。

2.4 对乙酰氨基酚粗品合成还原剂对产品颜色的影响

按照1.2.2中所述反应条件,对不同还原剂对产品外观的影响进行了筛选,结果见表 4。

由表 4 可知,使用亚硫酸钠作为还原剂时,对乙酰氨基酚粗品存在部分氧化现象,呈现夹杂有硝基苯的浅黄色或浅棕色,而使用盐酸羟胺能够避免氧化发生。分析可能的原因为,亚硫酸盐作为还原剂时,还原能力相对较弱,同时反应体系为酸性,该还原剂加入后,很快转化为亚硫酸,进而以二氧化硫的形式从体系中排出,很难起到较好效果,而盐酸羟胺能够在酸性条件下稳定存在,且还原能力更强,因此具有更好的减缓粗品氧化效果。因此,确定的最佳还原剂为盐酸羟胺。

2.5 对乙酰氨基酚精制溶剂用量对产品收率的影响

按照1.2.3中所述反应条件,对精制溶剂纯化水用量进行了优化,结果见表5。

由表 5 可知,当使用3倍水对对乙酰氨基酚产品进行精制时,粗品无法溶清,使用4倍及以上纯化水进行精制时产品收率随着水量增加降低,因此,选择的最佳溶剂用量为对乙酰氨基酚粗品重量的4倍。

3 结论

经过以上试验及分析,确定的最终合成工艺如下:

3.1 对氨基苯酚的合成

向2L高压反应釜中加入纯化水500mL,对硝基苯酚120g,搅拌條件下缓慢加入浓硫酸80g,Pd/C(5%)催化剂1.2g(折干重量),盖高压反应釜上盖并拧紧螺丝。将反应釜抽真空、通氮气置换重复3次,再抽真空,通氢气置换3次。置换完毕,开启反应釜氮气阀门,控制釜内压力0.3-0.4Mpa,将反应釜内温度升80-100℃,釜内压力降低后开启氢气针阀及时补充,保温反应6小时,停止。反应液降至室温后,用氮气置换三次,开启反应釜。将反应釜内反应液抽出,氮气保护下抽滤除去催化剂。将滤液投入1L三口瓶内,开启搅拌,于室温条件下滴加30%氨水至pH值为11-12,对氨基苯酚从反应体系中析出,继续搅拌30分钟,抽滤得到对氨基苯酚产品,60℃减压烘干,产品收率93.1%,液相色谱面积归一含量99.5%。

3.2 对乙酰胺基酚粗品的合成

向500ml三口瓶内投入上述对氨基苯酚,冰乙酸120g,加入对氨基苯酚1.05当量的乙酸酐,回流条件下反应5小时,反应结束后向反应体系加入纯化水120g,盐酸羟胺0.5g,于室温搅拌1h,过滤得白色固体,收率82.5%,液相色谱面积归一含量99.8%。

3.3 对乙酰胺基酚的合成

将上述粗品用4倍质量纯化水溶解,加入亚硫酸钠0.5g,活性炭0.5g脱色,升温溶解,用15%盐酸调节pH值至5-5.5,过滤,将反应液降至室温,抽滤,用纯化水淋洗滤饼,60℃减压烘干,即得白色固体对乙酰氨基酚。收率79.2%,液相色谱面积归一含量99.98%。

产品综合收率为60.8%,最终产品检测结果符合中国药典2020年版下对乙酰氨基酚的质量要求。

参考文献

[1] 中国药典2020年版第二部386页.

[2] 王洪波,程时标. 对乙酰氨基酚的合成[J]. 化学工程师,2004(3):25-27.

[3] 严新焕,许丹倩,怀哲明. 扑热息痛合成工艺研究[J]. 中国现代应用药学,2000,17(1): 32-33.

[4] 李洪娟, 关聪聪,任小亮,王淑芳,王延吉. 硝基苯加氢一锅法合成对乙酰氨基苯酚[J]. 化学反应工程与工艺,2017,33(6): 249-254.