矿用多类型雾化喷嘴雾化参数及其对采掘截割区域降尘效果分析*

2020-11-26马有营徐荣萧

马有营 徐荣萧

(滨州学院化工与安全学院 山东滨州 256600)

0 引言

喷雾降尘是国内外应用最为广泛的矿井降尘措施,喷雾压力的选择对喷雾降尘效果至关重要。国内外相关研究一度认为高压喷雾比低压喷雾降尘效果好。但现场应用时发现采用高压喷雾后降尘效果只取得了一定程度的改善,与理想的效果相差较大,同时喷雾压力增大后由于耗水量增加导致工作现场环境污染严重[1-3]。因此,目前对采掘工作面截割区域不同位置的喷雾压力和喷嘴的选择主要还是凭借经验进行主观选择,缺乏相关的理论指导,导致喷雾降尘效果不是很理想。本研究认为,喷雾压力和喷嘴的选择必须在结合不同截割区域粉尘特性的基础上综合考虑喷嘴雾化角、有效射程、耗水量以及雾滴粒径等相关参数与喷雾压力的关系,根据矿井采掘工作面截割区域不同位置的具体情况对喷雾压力进行分区域选择。为此,本文通过实验得出了矿井采掘工作面截割区域不同位置的粉尘特性和目前矿井常用6种压力式雾化喷嘴在不同压力时的雾化参数,在此基础上综合考虑喷嘴雾化角、有效射程、耗水量以及雾滴粒径等参数并结合矿井采掘工作面截割区域不同位置粉尘特性对采煤机和综掘机外喷雾的喷雾压力和喷嘴类型进行了优化设计,进一步完善了喷雾降尘理论。

1 矿井采掘工作面截割区域粉尘分区特性测定

1.1 实验系统

采用济南微纳仪器有限公司生产的Winner 99显微颗粒图像分析仪对国内10个具有典型代表性的煤矿综放工作面和综掘工作面截割区域内不同范围的粉尘颗粒粒度大小进行测定分析,从而得出采掘工作面截割区域的粉尘特性。

1.2 粉尘采样点的选择

综放工作面和综掘工作面的粉尘采样点均为以下3个点:距滚筒径向距离为0.5 m、1.0 m、1.5 m处。

1.3 实验结果分析

由于实验样品为某一采样点在5 min内被粉尘采样器所吸入的粉尘颗粒群,该粉尘颗粒群颗粒粒径的大小代表该采样点粉尘颗粒粒径的大小。因此,选取该粉尘颗粒群的表面积(加权)平均粒径代表该采样点粉尘颗粒粒径的大小对实验结果进行分析,用符号XSV表示,计算公式为

式中,di为不同粒径值,Ni为粒径di的颗粒数目[4-6]。

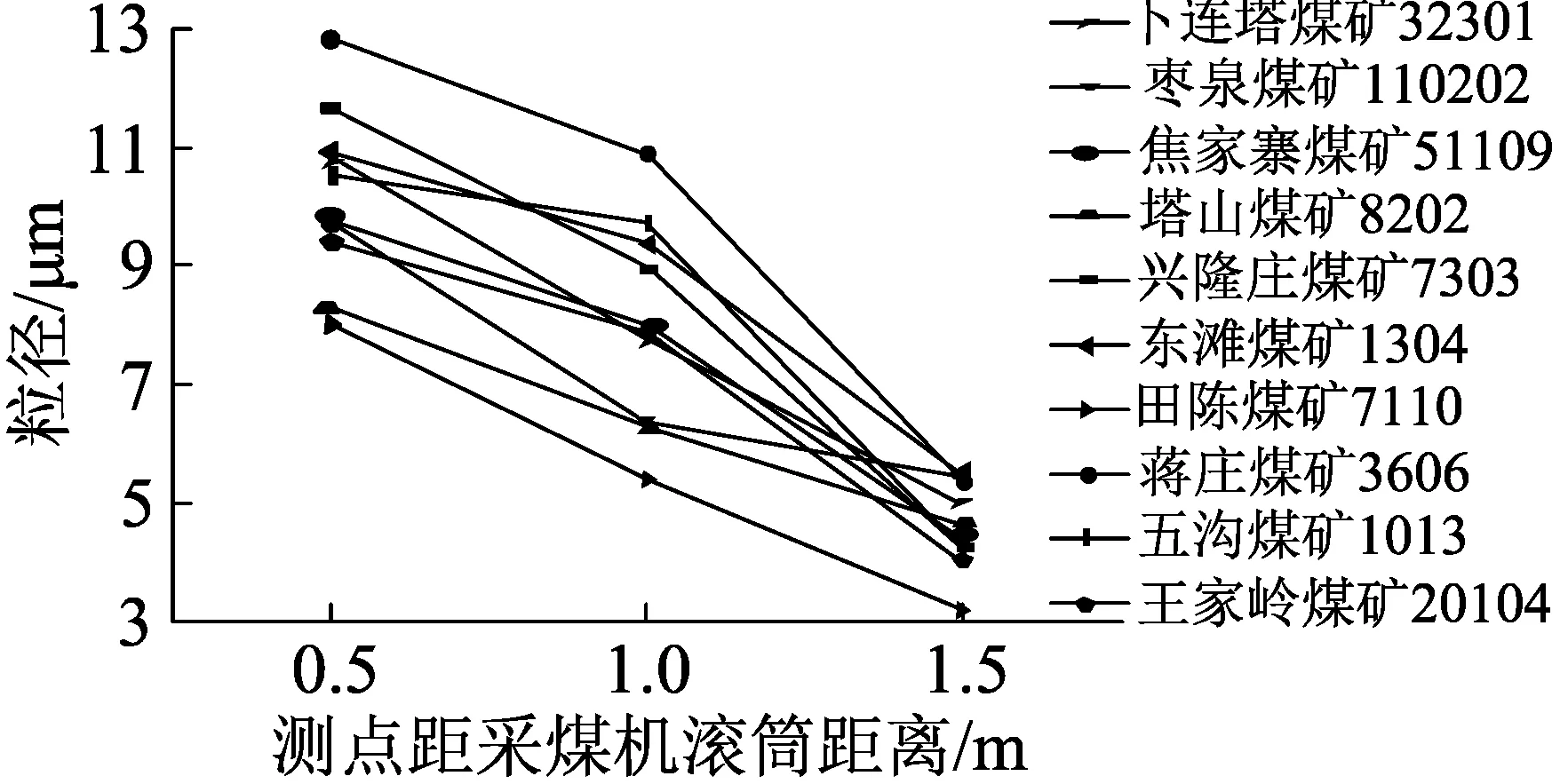

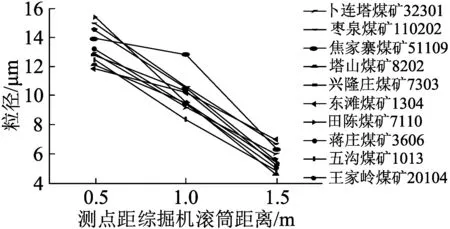

图1为矿井综放工作面截割区域不同位置粉尘粒度测定结果,图2为矿井综掘工作面截割区域不同位置粉尘粒度测定结果。

图1 综放工作面粉尘粒径分布

图2 综掘工作面粉尘粒径分布

通过实验结果可知,矿井不同截割区域产生的粉尘粒径大小各不相同。对矿井综放工作面而言,截割区域粉尘粒径大小为:距采煤机滚筒0.5 m处平均粒径为10.18 μm、距采煤机滚筒1.0 m处平均粒径为8.05 μm、距采煤机滚筒1.5 m处平均粒径为4.56 μm,大小关系表现为:距采煤机滚筒0.5 m处>距采煤机滚筒1.0 m处>距采煤机滚筒1.5 m处;对矿井综掘工作面而言,截割区域粉尘粒径大小为:距综掘机滚筒0.5 m处平均粒径为13.40 μm、距综掘机滚筒1.0 m处平均粒径为10.07 μm、距综掘机滚筒1.5 m处平均粒径为5.65 μm,大小关系表现为:距综掘机滚筒0.5 m处>距综掘机滚筒1.0 m处>距综掘机滚筒1.5 m处。由此可见,无论综放工作面还是综掘工作面,在滚筒径向方向上,距离滚筒越远的位置,粉尘粒径越小。

2 矿井雾化喷嘴类型

目前,压力式雾化喷嘴是国内外应用最多的矿井雾化喷嘴。压力式雾化喷嘴按雾流形状可分为扇形喷嘴、束形喷嘴、实心圆锥喷嘴、空心圆锥喷嘴;按雾化类型可分为含螺旋槽导流芯混合式喷嘴、漩涡离心混合式喷嘴、切向离心混合式喷嘴、外螺旋槽式喷嘴、含X形导流芯混合式喷嘴和侧向导流孔离心式喷嘴等。各类喷嘴均有其优缺点,在不同压力时雾化参数也各不相同。目前煤矿缺少一套合理的喷嘴使用标准和相关理论依据,各类喷嘴使用混乱,最终导致降尘效果较差,因此,急需对各类喷嘴不同压力时的雾化参数进行研究,为矿井喷雾降尘过程中喷嘴类型和喷雾压力的选择提供理论指导。

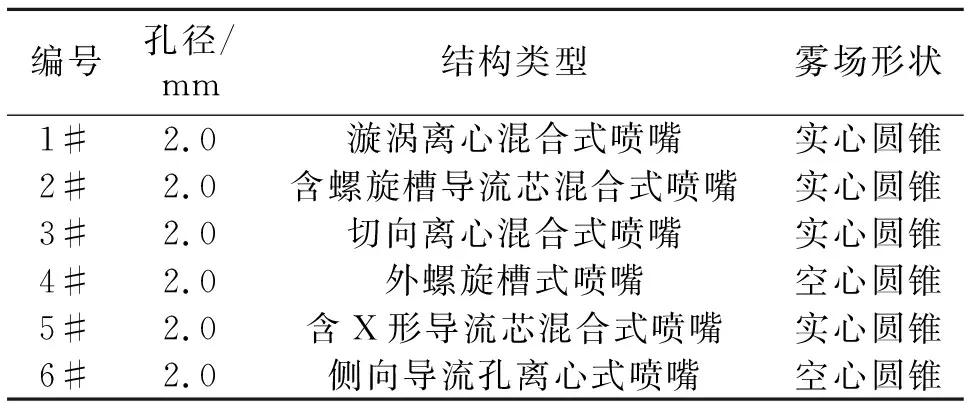

3 喷嘴雾化参数实验研究

通过实验得出6种不同类型矿用压力式喷嘴雾化角、有效射程、耗水量和雾滴粒径与喷雾压力之间的关系,全面了解压力式喷嘴的雾化特性,从而为矿井喷雾压力和喷嘴类型的选择提供依据。表1为实验用喷嘴类型分布表。

表1 实验喷嘴参数

3.1 喷嘴常规雾化参数测定实验

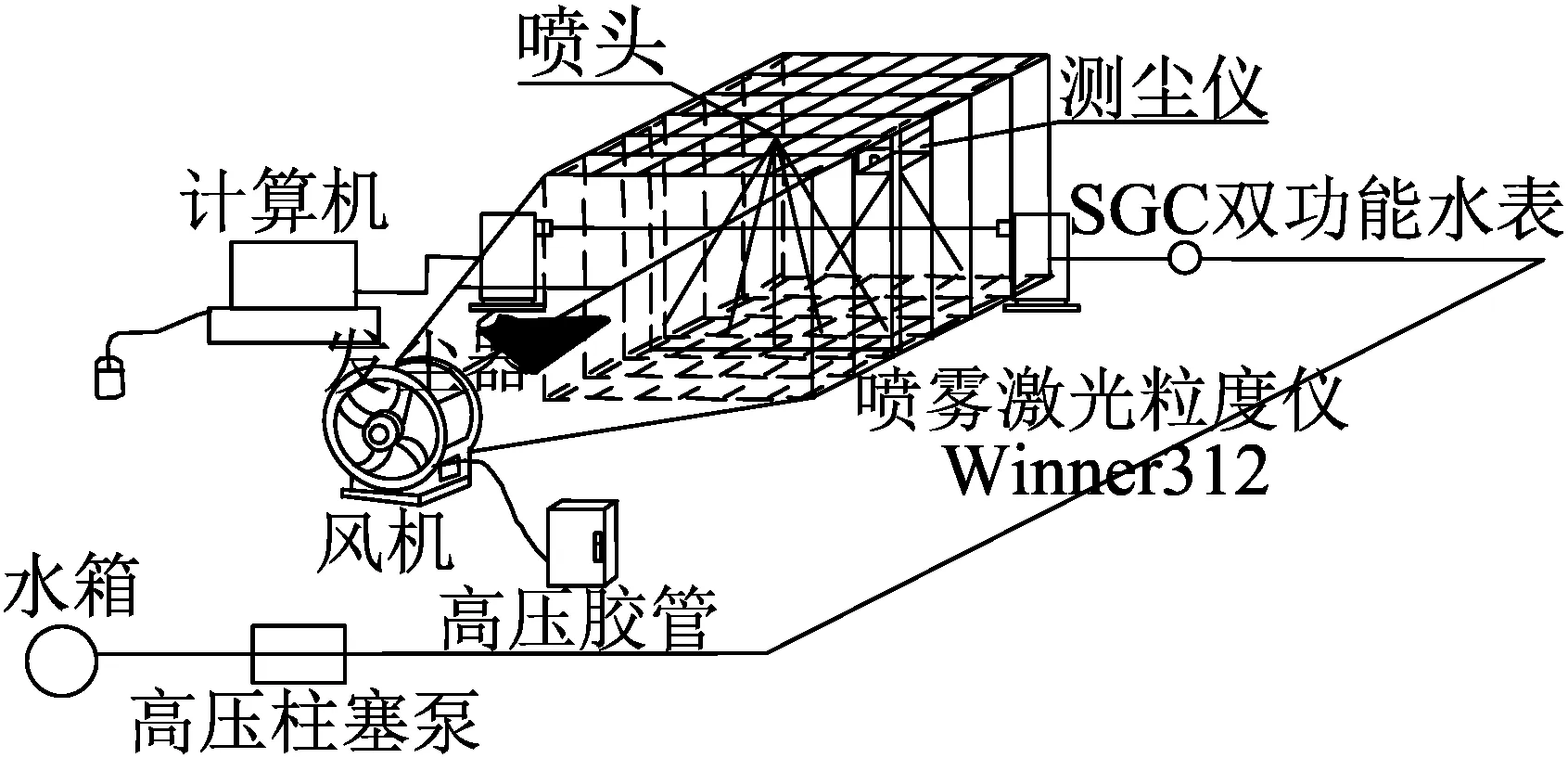

实验装置包括水箱、高压柱塞泵及SGC型双功能高压水表。泵压力可在0~28 MPa连续可调,通过高压胶管经SGC型双功能高压水表输送到喷嘴形成喷雾。SGC型双功能高压水表可测定的最大水压力为16 MPa,水流量范围为0.1~5 m3/h。

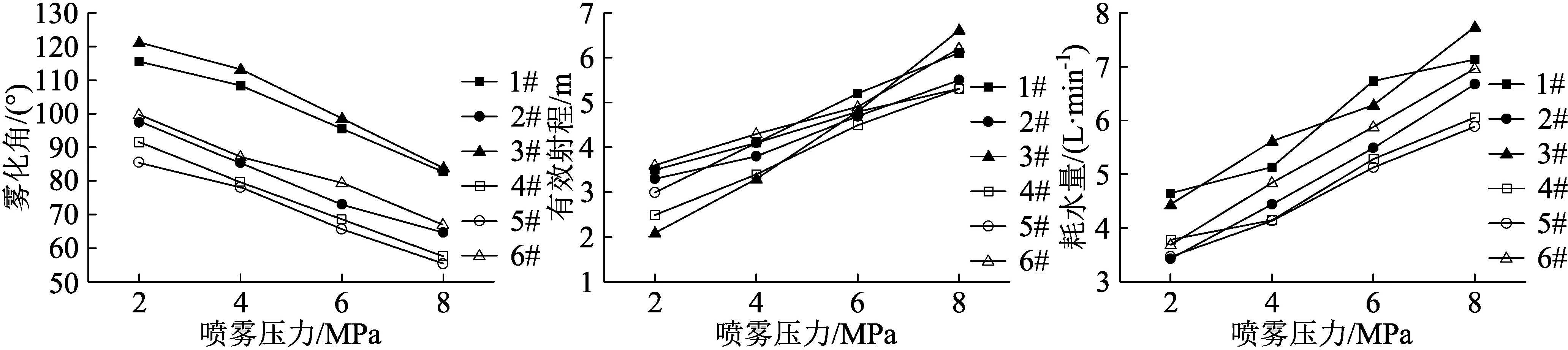

根据矿井喷雾降尘现场情况,选择2、4、6、8 MPa 4个压力进行实验,对实验喷嘴包括雾化角、有效射程以及耗水量在内的常规雾化参数进行测定。具体实验结果如图3所示。

(a) 雾化角 (b) 有效射程 (c) 耗水量图3 喷嘴常规雾化参数测定结果

由图3可知,在同一压力时,不同类型喷嘴的雾化角、有效射程、耗水量、雾滴粒径等参数各不相同。对雾化角而言,总体表现为:切向离心混合式喷嘴>漩涡离心混合式喷嘴>侧向导流孔离心式喷嘴>含螺旋槽导流芯混合式喷嘴>外螺旋槽式喷嘴>含X形导流芯混合式喷嘴;对有效射程和耗水量而言,在不同压力时各喷嘴大小顺序也各不相同。另外,随着喷雾压力增大,各类型喷嘴的雾化角逐渐减小、有效射程逐渐增加、耗水量逐渐增大。

3.2 喷嘴雾滴粒度测定实验

实验系统主要由高压喷雾泵、封闭式实验箱、风机以及Winner 312喷雾激光粒度仪组成,如图4所示。高压喷雾泵的压力可在0~28 MPa连续可调,封闭式实验箱由入风渐扩段和长方体实验段组成,安装喷嘴的支架在长方体实验段可以实现前后、上下自由移动以测量不同雾场位置的雾滴粒径。风机为FZ40/35-11/12(s)型轴流通风机,通过无极变频器控制风机转速从而控制封闭式实验箱内的风速。Winner312喷雾激光粒度仪由激光发射装置和激光接收装置两大部分组成,由计算机对测得的数据信号进行分析并得到雾场的粒径分布情况。

图4 实验装置

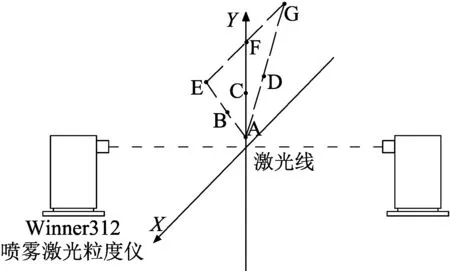

实验压力选定为2、4、6、8 MPa,通过统计分析可知,综放工作面的风速一般为1.14 m/s左右[7-8],调节无极变频器改变风机转速使封闭式实验箱模型内平稳段风速与之吻合。采取固定Winner 312测试系统改变喷嘴位置的方法测定喷嘴所成雾化空间在不同位置处的雾滴粒径分布情况,具体喷嘴分布位置如图5所示,虚线为激光检测线,过检测线中点沿封闭式实验箱入风口到出风口的方向为X方向,过检测线中点竖直向上方向为Y方向。本文设计了7个不同喷嘴位置对雾滴粒径进行研究,空间坐标分别为(0,50)、(250,650)、(0,650)、(-250,650)、(500,1 250)、(0,1 250)、(-500,1 250),单位均为mm,用A~G表示。

图5 喷嘴位置分布

实验结果分析如下:

(1)不同测点雾滴粒径实验结果分析

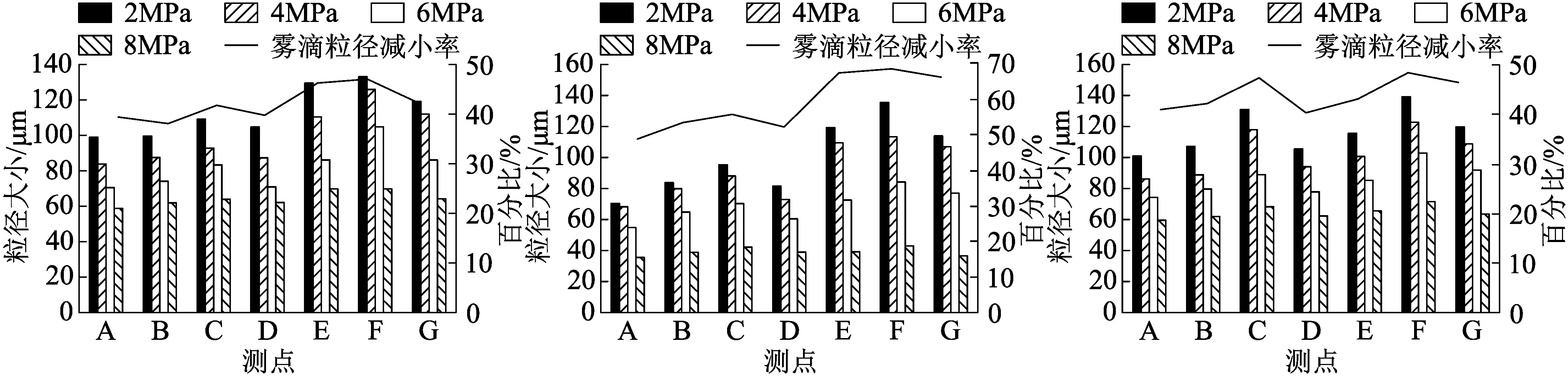

图6中曲线代表的是喷雾压力从2 MPa升至8 MPa以后各测点的雾滴粒径减小率。

(a)1#喷嘴各测点D0.5测定结果 (b)2#喷嘴各测点D0.5测定结果 (c)3#喷嘴各测点D0.5测定结果

(d)4#喷嘴各测点D0.5测定结果 (e)5#喷嘴各测点D0.5测定结果 (f)6#喷嘴各测点D0.5测定结果图6 1#~6#喷嘴各测点雾滴粒径测定结果

在同一压力时,沿喷嘴中心线的3个测点A、C、F的D0.5呈现出如下规律:A

随着喷雾压力升高,各测点的D0.5逐渐减小,但不同测点减小程度不同。当喷雾压力从2 MPa升至8 MPa时,由图6中曲线可知,沿喷嘴中心线的3个测点A、C、F的D0.5减小率均呈现出如下规律:A

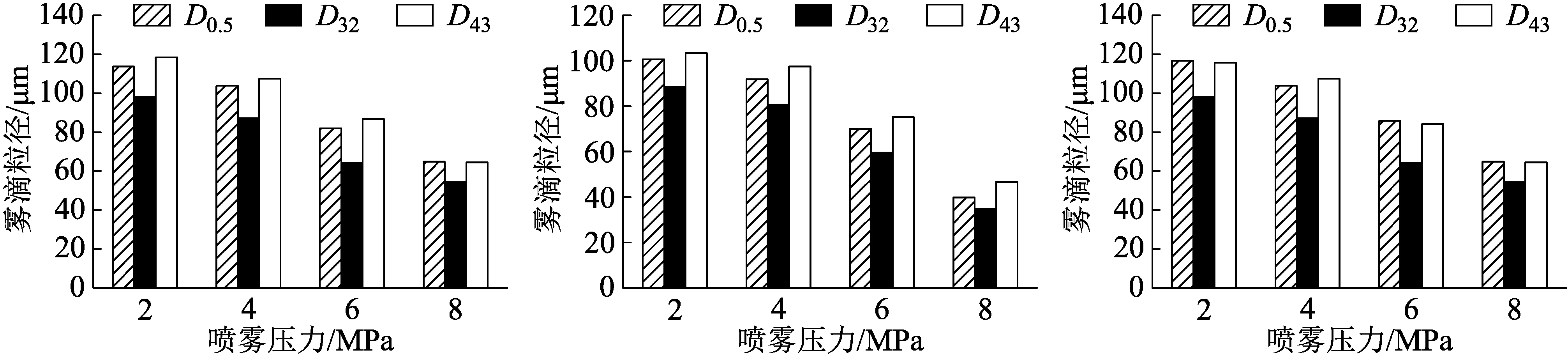

(2)不同喷嘴雾滴粒径实验结果分析

不同喷嘴在不同压力时雾滴粒径测量结果如图7所示,此时,D0.5=(D0.5A+D0.5B+D0.5C+D0.5D+D0.5E+D0.5F+D0.5G)/7;D32=(D32A+D32B+D32C+D32D+D32E+D32F+D32G)/7;D43=(D43A+D43B+D43C+D43D+D43E+D43F+D43G)/7。

(a)1#喷嘴实验结果 (b)2#喷嘴实验结果 (c)3#喷嘴实验结果

(d)4#喷嘴实验结果 (e)5#喷嘴实验结果 (f)6#喷嘴实验结果图7 不同喷嘴在不同压力时雾滴粒径测量结果

在同一压力时,不同类型喷嘴雾滴粒径大小各不相同,总体而言,漩涡离心混合式喷嘴、切向离心混合式喷嘴和侧向导流孔离心式喷嘴雾滴粒径较大,含螺旋槽导流芯混合式喷嘴、外螺旋槽式喷嘴和含X形导流芯混合式喷嘴的雾滴粒径较小,矿井喷雾降尘过程中应根据不同喷雾点粉尘粒径分布结合尘雾耦合规律选择合适的喷嘴。

随着喷雾压力增加,喷嘴雾滴粒径逐渐减小且不同类型喷嘴减小幅度各不相同,总体表现为:含X形导流芯混合式喷嘴>外螺旋槽式喷嘴>切向离心混合式喷嘴>含螺旋槽导流芯混合式喷嘴>侧向导流孔离心式喷嘴>漩涡离心混合式喷嘴。同一类型喷嘴在不同压力段喷嘴雾滴粒径减小幅度也不同,总体来看,从6 MPa增加到8 MPa时雾滴粒径减小的幅度最大,从4 MPa增加到6 MPa时雾滴粒径减小的幅度次之,从2 MPa增加到4 MPa时雾滴粒径减小的幅度最小。

4 实验结论分析

针对上述实验结果可得出:采掘工作面外喷雾降尘时应根据其降尘范围选择不同的喷雾压力。具体为:距滚筒径向距离0.5 m处,粉尘粒径最大,为了防止该处粉尘扩散,需对其进行大面积覆盖捕捉,对喷嘴有效射程要求不高,因此,在距离滚筒0.5 m范围内采煤机及综掘机外喷雾的喷雾压力应选择2 MPa左右,此时,喷嘴雾滴粒径和雾化角均较大且耗水量低,能实现大面积覆盖捕捉大颗粒粉尘,同时又不会因为水量过大污染该区域的工作环境。距采煤机和综掘机滚筒径向距离1.0 m处的粉尘粒径次之且该地点的粉尘主要靠外喷雾沉降,对喷嘴有效射程有一定要求,因此,该位置处采煤机及综掘机外喷雾的喷雾压力应选择4 MPa左右,此时,与2 MPa相比,喷嘴雾滴粒径较小,有效射程较大,能实现对较小颗粒粉尘的有效沉降。距滚筒径向距离1.5 m处粉尘粒径均较小且该地点的粉尘为瞬间高浓度粉尘团,需要大流量水雾快速捕捉且该地点的粉尘粒径距滚筒1.0 m相比更小,对喷嘴有效射程要求也较高,因此,喷雾应选择8 MPa左右,此时喷嘴雾滴粒径较小,适合捕捉小粒径粉尘,喷嘴流量和有效射程均较大,适合快速捕捉瞬间高浓度粉尘。

5 工程应用

5.1 综放工作面现场应用

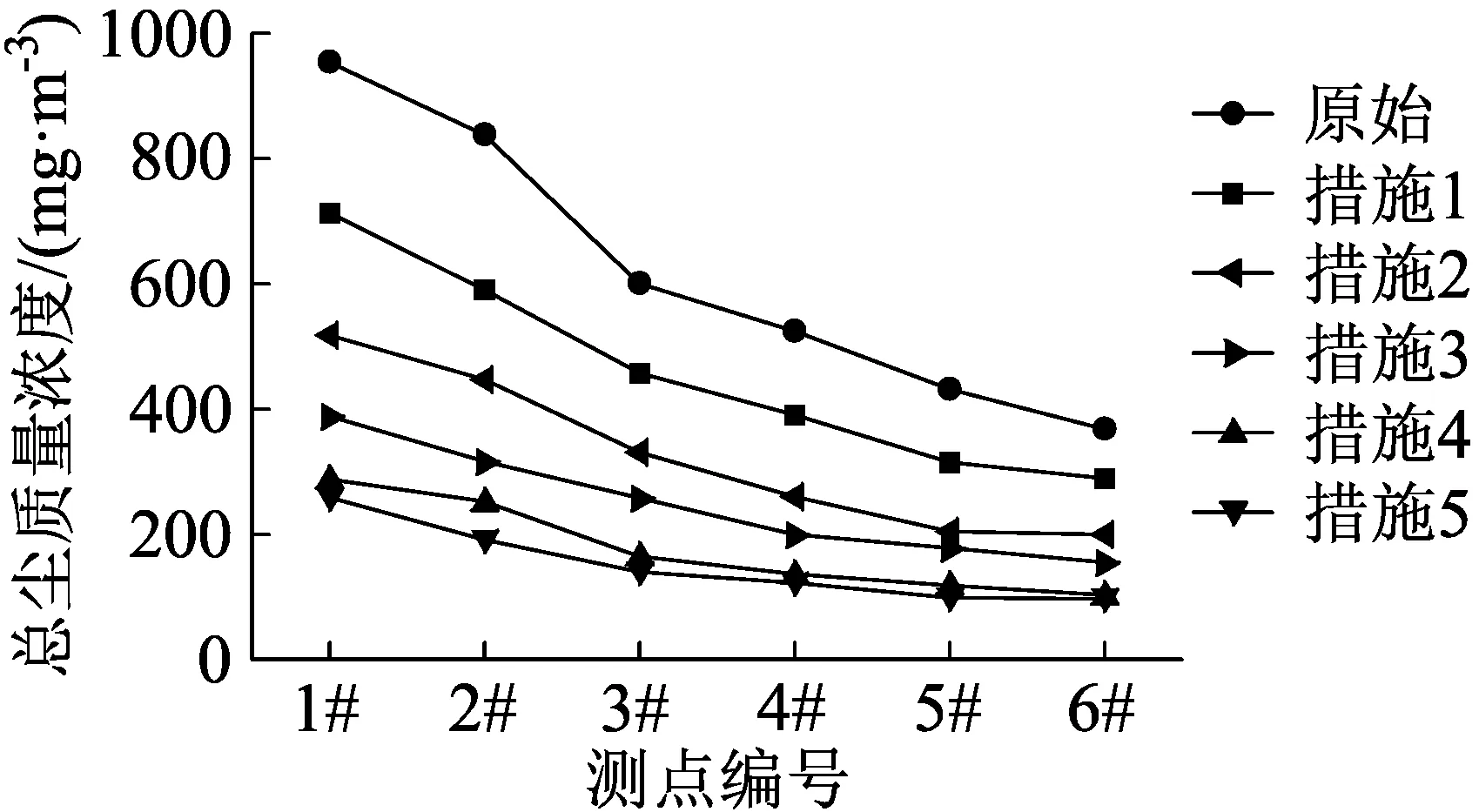

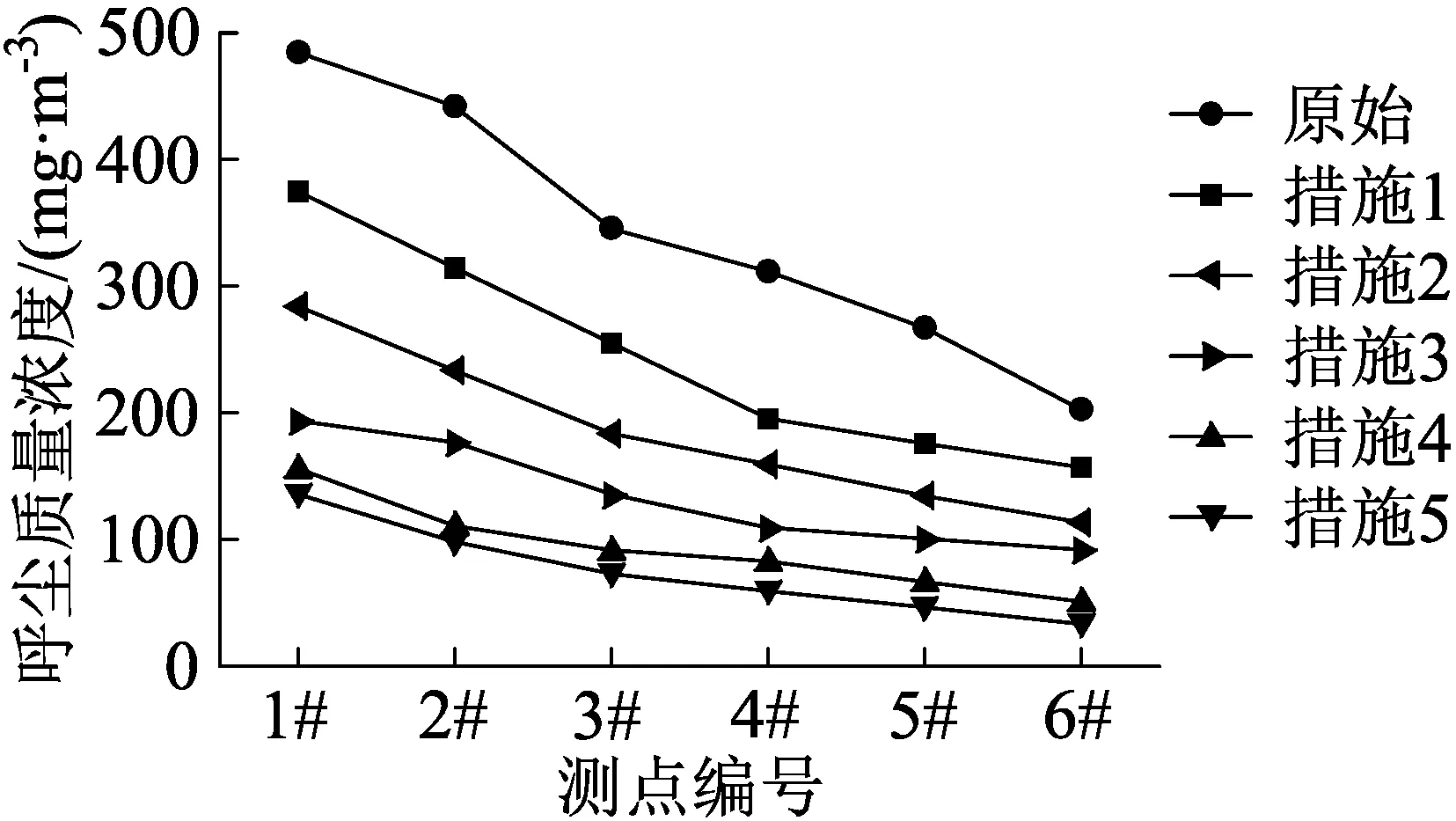

在兴隆庄煤矿7303综放工作面进行应用,该工作面采用MG200/456-AWD双滚筒采煤机双向割煤,现场应用时对该综放工作面各生产区域粉尘粒径进行取样分析,得到粉尘粒径大小分布情况,参考国内外研究人员的研究成果(即:雾滴与其最佳捕获粉尘粒径之间的关系为D雾滴≈10D粉尘)[8]对喷嘴进行优选,优选压力采用本文得出的最优喷雾压力,具体情况如表2所示。对以下6种情况粉尘质量浓度进行了测定:原始粉尘质量浓度;采用原有喷嘴和原定喷雾压力进行喷雾(措施1);采用优选喷嘴和压力为2 MPa进行三级喷雾(措施2);采用优选喷嘴和压力为4 MPa进行三级喷雾(措施3);采用优选喷嘴和压力为8 MPa进行三级喷雾(措施4);采用优选喷嘴和优选压力进行三级喷雾(措施5)。粉尘质量浓度测定地点选择为采煤机司机处(1#)、采煤机下风侧10 m处(2#)、移架工处(3#)、破碎机处(4#)、转载机处(5#)、回风巷20 m处(6#)。现场实测结果如图8~图9所示。

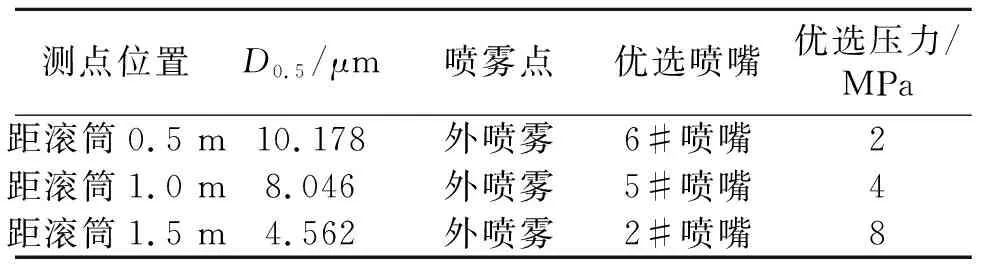

表2 7303综放工作面各测点粉尘粒径分布及喷嘴、喷雾压力优选结果

图8 各测点平均总尘质量浓度测定结果

图9 各测点平均呼尘质量浓度测定结果

通过对比措施1和措施5现场实测结果可知,与采用传统喷雾降尘技术相比,1#~6#测点总尘降尘率分别提高了64.0%、68.2%、69.9%、69.5%、68.9%和70.2%;呼尘降尘率分别提高了63.2%、68.9%、71.4%、70.2%、73.8%和78.4%。由此可见,采用三级喷雾并对喷嘴类型和喷雾压力进行优化后喷雾降尘效果显著提高。通过对比措施2~5现场实测结果可知,三级喷雾均采用同一压力时,降尘效率大小顺序为8 MPa>4 MPa>2 MPa,即随着喷雾压力的增加喷雾降尘效率也越高。而当三级喷雾的喷雾压力均采用本文优化压力后1#~6#测点总尘、呼尘平均降尘率分别达到了89.5%、86.3%。由此可知,喷雾压力按范围不同进行优化后其降尘效率也有了一定程度的提高。

5.2 综掘工作面现场应用

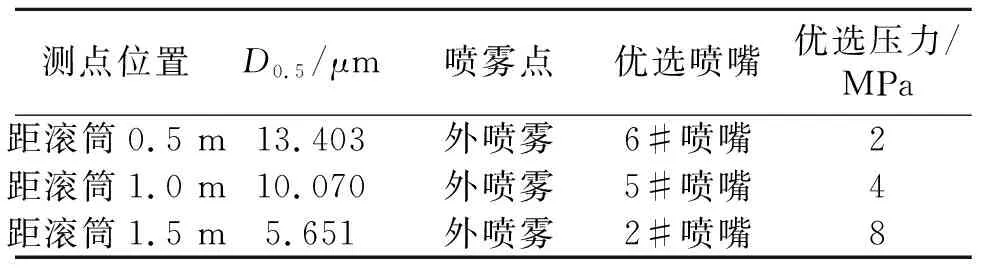

在白庄煤矿3904轨道顺槽综掘工作面进行现场应用,该工作面采用EBZ-160TY型综掘机进行生产,现场应用时对该综放工作面各生产区域粉尘粒径进行取样分析,得到粉尘粒径大小分布情况,参考国内外研究人员的研究成果(即:雾滴与其最佳捕获粉尘粒径之间的关系为D雾滴≈10D粉尘)[8]对喷嘴进行优选,优选压力采用本文得出的最优喷雾压力,具体情况如表3所示。对以下6种情况粉尘质量浓度进行了测定:原始粉尘质量浓度;采用原有喷嘴和原定喷雾压力进行喷雾(措施1);采用优选喷嘴和压力为2 MPa进行三级喷雾(措施2);采用优选喷嘴和压力为4 MPa进行三级喷雾(措施3);采用优选喷嘴和压力为8 MPa进行三级喷雾(措施4);采用优选喷嘴和优选压力进行三级喷雾(措施5)。测尘地点选择为综掘机司机处(1#)、转载机处(2#)、距迎头100 m处(3#)、距迎头200 m处(4#)。现场实测结果如图10~图11所示。

表3 3904综掘工作面各测点粉尘粒径分布及喷嘴、喷雾压力优选结果

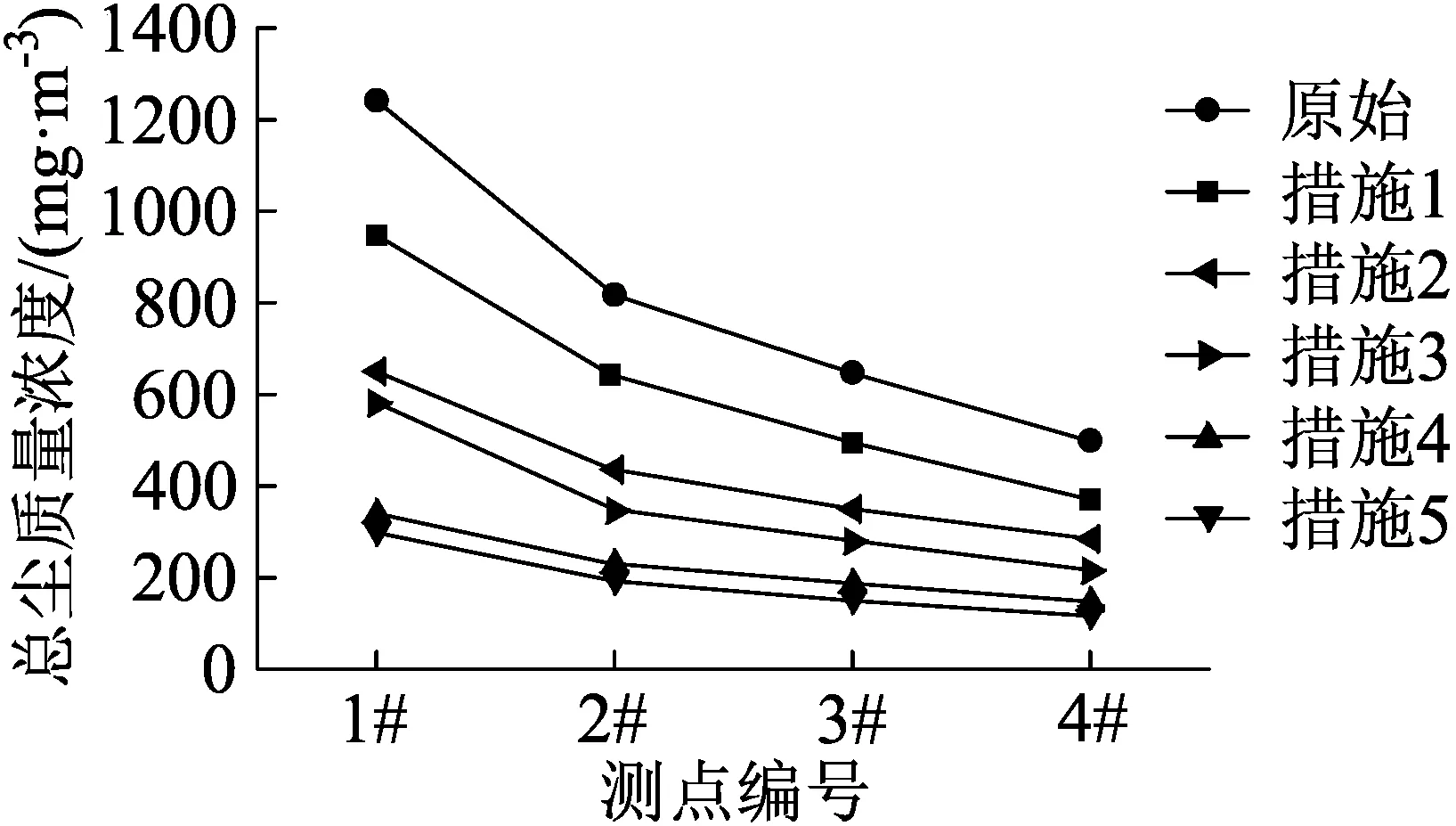

图10 各测点总尘质量浓度测定结果

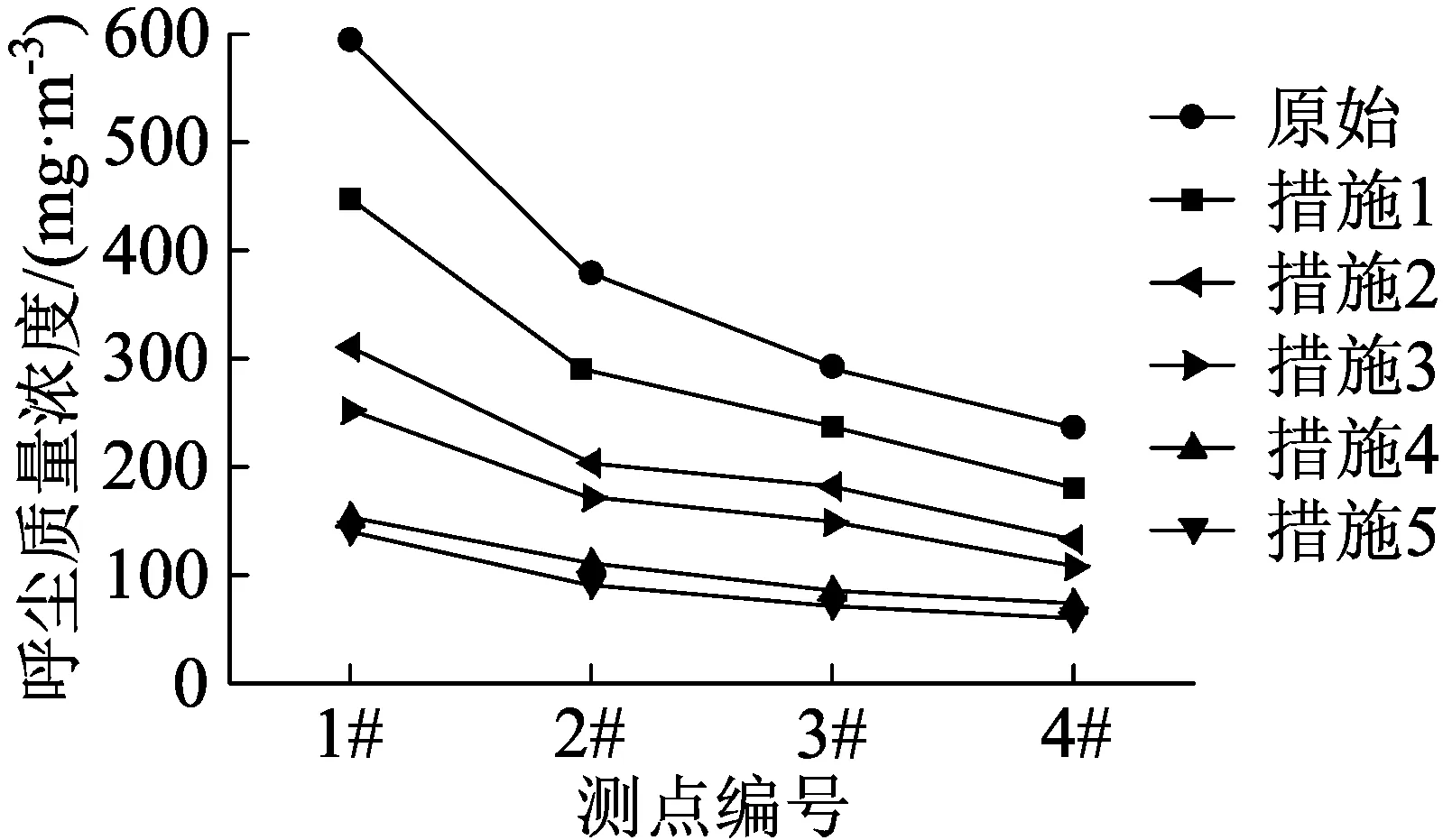

图11 各测点呼尘质量浓度测定结果

通过对比措施1和措施5现场实测结果可知,与采用传统喷雾降尘技术相比,1#~4#测点总尘降尘率分别提高了68.4%、70.5%、69.7%和67.0%;呼尘降尘率分别提高了69.1%、69.0%、70.6%和68.5%。由此可见,采用三级喷雾并对喷嘴类型和喷雾压力进行优化后喷雾降尘效果显著提高。通过对比措施2~5现场实测结果可知,三级喷雾均采用同一压力时,降尘效率大小顺序为8 MPa>4 MPa>2 MPa,即随着喷雾压力的增加喷雾降尘效率也越高。而当三级喷雾的喷雾压力均采用本文优化压力后,1#~4#测点总尘、呼尘平均降尘率分别达到了86.2%、83.7%。由此可知,喷雾压力按范围不同进行优化后其降尘效率也有了一定程度的提高。

通过综放及综掘工作面现场应用可知,对采掘工作面截割区域喷雾压力进行分级优化可有效提高喷雾降尘效果,根据采掘工作面截割区域粉尘特性选择合适的喷嘴对提高喷雾降尘效果也有一定的效果,对喷雾压力进行分级优化和喷嘴类型进行优选是提高喷雾降尘效率的有效途径。

6 结论

(1)在同一压力时,不同类型喷嘴雾滴粒径大小各不相同,总体而言,漩涡离心混合式喷嘴、切向离心混合式喷嘴和侧向导流孔离心式喷嘴雾滴粒径较大,含螺旋槽导流芯混合式喷嘴、外螺旋槽式喷嘴和含X形导流芯混合式喷嘴的雾滴粒径较小。随着喷雾压力增加,喷嘴雾滴粒径逐渐减小且不同喷嘴减小程度各不相同,总体表现为:含X形导流芯混合式喷嘴>外螺旋槽式喷嘴>切向离心混合式喷嘴>含螺旋槽导流芯混合式喷嘴>侧向导流孔离心式喷嘴>漩涡离心混合式喷嘴。

(2)对于同一喷嘴而言,随着喷雾压力的增加,在喷嘴中心线上离孔口越远雾滴粒径减小幅度越大,在垂直于中心线的横截面上,离喷嘴中心线越近雾滴粒径减小幅度越大。从6 MPa增加到8 MPa时雾滴粒径减小的幅度最大,从4 MPa增加到6 MPa时雾滴粒径减小的幅度次之,从2 MPa增加到4 MPa时雾滴粒径减小的幅度最小。

(3)对于采煤工作面和综掘工作面,距滚筒0.5 m应选择侧向导流孔离心式喷嘴、雾化压力2 MPa,此时喷嘴雾化角大、耗水量小、雾滴粒径大,能实现对大颗粒粉尘的大面积覆盖捕捉且不会污染工作环境。距滚筒1.0 m应选择含X形导流芯混合式喷嘴、雾化压力4 MPa,与2 MPa相比,喷嘴有效射程较大、雾滴粒径较小,能实现对较小粒径粉尘的有效沉降。距滚筒1.5 m应选择含螺旋槽导流芯混合式喷嘴、雾化压力8 MPa,此时喷嘴雾化角小、耗水量大、雾滴粒径小,能实现对瞬间高浓度小粒径粉尘的快速捕捉。

通过现场应用得出,对矿井不同喷雾点的喷雾压力进行优化后可有效提高喷雾降尘效果,根据矿井截割区域不同位置粉尘特性选择合适的喷嘴对提高喷雾降尘率也具有一定的效果,在对喷雾压力和喷嘴类型进行优化后,总尘和呼尘的降尘率均可达到70%以上。