60 m水深沉井助沉水下爆破关键技术研究

2020-11-26徐顺香陈德志李本伟罗鹏甄梦阳陈晨

徐顺香 陈德志 李本伟 罗鹏 甄梦阳 陈晨

(1.武汉科技大学 武汉 430081; 2.武汉爆破有限公司 武汉 430056; 3.中铁二十三局集团(湖北)爆破有限公司 武汉 430081; 4.河海大学土木与交通学院 南京 210098)

0 引言

由于造桥资源的紧张和社会发展的需要,某长江大桥主塔沉井基础需建造在硬质黏土层中。由于沉井规模大与沉井基底持力层为硬塑黏土,需要沉井在坚硬的黏土中下沉一定距离,导致井壁摩擦阻力与刃脚下土的正面阻力较大,沉井下沉困难。在下沉接触到硬塑黏土层后,传统的沉井施工技术和水下爆破技术均不能解决沉井在硬塑黏土持力层下沉的难题[1-4]。因此,迫切需要研发一种切实可行适用于60 m水深以内的基于硬塑黏土持力层的水下爆破助沉技术,指导工程实际。

1 沉井助沉水下爆破关键技术

1.1 预埋钻孔爆破导向管技术

(1)根据爆破区域环境、地层性质和沉井的结构尺寸[5]确定孔网参数:井壁宽度如果小于1 m,炮孔定在井壁宽度中心线外侧10 cm处,孔距2 m;井壁厚度如果大于1 m,就采用交错双排孔,一排炮孔定在井壁中心线外侧20 cm处,另一排孔定在井壁中心线内侧10 cm处,孔距2 m。分舱板宽度小于1 m时,炮孔就定在分舱板宽度中心线上,孔距2 m;分舱板宽度大于1 m时,炮孔就定在分舱板宽度中心线往两侧各偏离30 cm处,孔距2 m。

(2)按孔网参数在浇筑沉井时预埋钻孔爆破导向管:考虑不破坏沉井强度及保证钻孔效率,选择公称外径160 mm钢管及PVC管较合适。沉井浇筑混凝土前,在设计炮孔位置的钢筋笼内安装长6 m、公称外径160 mm钢管,此钢管顶部内圈预制螺纹,固定钢管竖直后浇灌混凝土至将淹没钢管顶部;再在预埋钢管顶部正上方钢筋笼内安装公称外径160 mm钢管或PVC管,此钢管或PVC管底部外圈预制与底部钢管内圈螺纹相匹配的螺纹,将上下两管旋转拧接后用铁丝固定连接处,再浇筑混凝土;如此反复加装钢管或PVC管即可完成沉井平台内钻孔爆破导向管的安装。

(3)由于在沉井浇筑施工过程中会出现PVC管被压碎或倾斜的情况,导致混凝土砂浆进入管内造成堵孔,故在布孔时应适当加密,确保无爆破死角。

1.2 钻孔方法及设备研发

1.2.1 钻孔方法

利用地质钻钻孔。在钻孔前使用量绳测量孔深,预估钻孔工作量;将110 mm钻头放到孔底,再进行钻进,保证钻头钻进至少3 m;再利用量绳测量钻孔,对孔深达到设计要求的钻孔进行装药操作。对未达到要求的钻孔利用注浆钻孔法或套管钻孔法进行钻进,直至孔深达到要求。

(1)注浆法钻孔。在钻孔过程中,当遇到含砂层或碎夹石层时,会出现塌孔现象,导致钻孔深度无法满足要求。因此,此情况下需进行注浆钻孔,其目的有两点:其一是由于浆液密度较大,能将砂石冲出孔口;其二是浆液能起到护壁的效果,保证装药前不会塌孔。采用膨润土、水、石碱按45%∶50%∶5%比例配制浆液。不建议采用水泥砂浆作为注浆钻孔法浆液,避免水泥砂浆凝固造成堵孔导致钻进困难。

(2)套管法钻孔。当使用注浆钻孔时无法返浆或因夹砂层过厚导致注浆钻孔法仍会塌孔时需采用套管钻孔法,其目的在于阻隔砂石进入炮孔中,确保不出现塌孔现象。利用110 mm钻头在预埋钻孔爆破导向管底部钻进3 m深度,再将长度3 m公称外径110 mm的PVC管套在直径90 mm钻头上送入预埋钻孔爆破导向管底,然后进行钻孔工作,保证PVC管有50 cm留在预埋钻孔爆破导向管中。

1.2.2 钻孔设备研发

(1)地质钻加工。在水下爆破中使用的地质钻辅助装置,预先根据地质钻尺寸制作固定地质钻的框架。在工作平台较窄,无法进行地质钻机操作时,将预先制作的框架平台安装在地质钻机上,并用螺丝、钢丝绳固定安装完成,再利用吊机摆放至工作平台,使辅助工作平台悬空,以提供一个操作空间。

(2)辅助钻孔的套管卡钳。因河床沙石流动性大的特点,故会遇到所钻炮孔在钻杆提出炮孔后产生回填和堵塞,导致炮孔不合规格严重影响施工进度和效率;故将一根内径大于钻杆直径的金属套管先行垂直于河床放入河床底部,再沿着套管口放入钻杆进行钻孔,这样就可以很大程度上降低钻杆提起后沙石对已钻炮孔的回填和堵塞。但是此金属套管在水下无法固定,钻孔时伴随钻杆有很大幅度的左右荡动,严重影响了钻杆真实钻孔效率,一种在沉井助沉爆破施工中辅助钻孔的套管卡钳,使沉井爆破深水下钻孔能高效地完成。即利用两根固定用槽钢将两根主槽钢平行焊接一体,其中一根固定用槽钢在主槽钢一端焊接,另一根固定用槽钢在主槽钢靠中间位置焊接。在两根主槽钢上各焊接一个可开合式合页,合页上带半圆开口,当两个合页合上形成闭合圆形时可正好固定住金属套管。在主槽钢底部开横向卡槽,通过此卡槽可将此设备安装固定到基座上。

1.3 一体化药包安全起爆技术

由于爆破作业需要在60 m水深环境下下进行,故炸药采用防水性能好的中爆速震源药柱。药柱直径75 mm,雷管采用MS3及LP-6导爆管雷管。为了确保所选用的爆破器材在深水条件下可以稳定起爆,需要对其做抗水性试验和必要的防水处理。

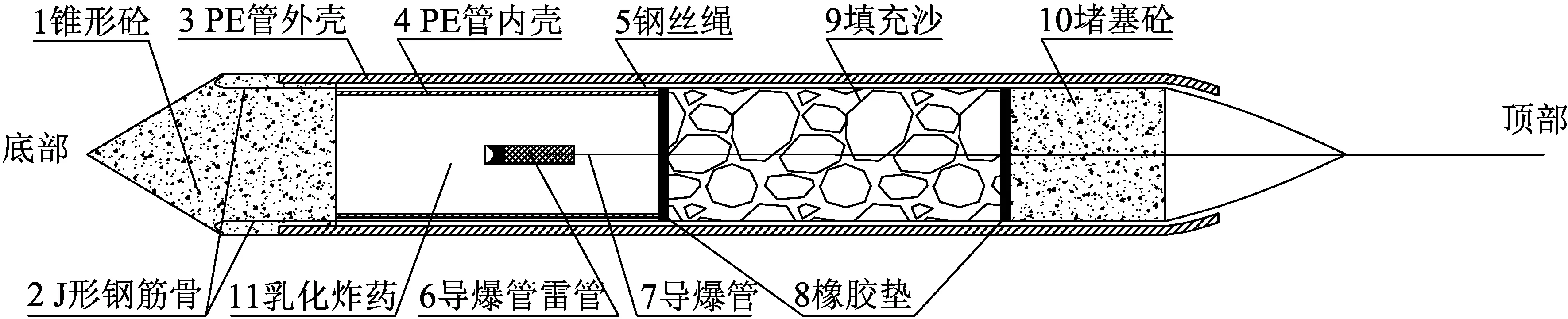

以直径90 mm的PVC管为载体,将堵塞物、震源药柱和雷管制作成为一个整体,依次为雷管、震源药柱和堵塞物,如图1所示。管壳起到承载炸药、防水保护装药和助沉装药的目的;采用预制填充混凝土块填塞,填塞长度约1.0~1.5 m;堵头起到封水、配重及便于寻孔的目的。

图1 预制药包结构示意

1.4 对称起爆技术

为提高起爆网路的可靠性,降低单响药量,采用非电毫秒微差复式起爆网路,孔内起爆雷管用两发奥瑞凯LP6段(1 200 ms)起爆雷管,孔外接力雷管用MS-3,为单孔单响起爆网路。起爆网路除需考虑准爆性外,还需考虑爆破瞬间沉井受力下沉的均匀性和对称性。因此,爆破起爆网路以沉井中心线为轴,两侧完全对称起爆。须遵循下列设计原则:

(1)每爆设计原则。每次爆破必须根据当时沉井姿态进行设计,同时考虑沉井水平测绘数据和基底地形变化,不可直接套用前次爆破布孔网路。

(2)沉井平衡最优原则。每次爆破必须保证爆破后沉井水平平衡向高程差降低的方向发展。在沉井自身平衡性较好时,必须采取中心对称布置;在沉井已经存在自身倾斜时,应优先在下沉进度慢的一侧进行爆破,发挥纠偏功能。

(3)每响必平衡原则。为保护刃角结构安全,爆破必须进行单控单响网路设计,但设计过程中必须保证每响爆破后,沉井均处在一个平衡状态下。

3 现场效果分析

某大桥1#主塔基沉井水下爆破助沉施工历经27个工作日的奋战,成功帮助大桥1#主塔基沉井着床到位。同时保证了施工区域内设备设施、建构筑物、沉井自身及长江大堤安全,也保证了沉井基地土层的承载能力。圆满达到工程目的,同时取得了优异的经济、社会和环境效益。

在沉井助沉水下爆破施工中,通过预埋钻孔爆破导向孔降低了钻孔工作量,同时提高了钻孔精度;研发了一种高效安全的专用钻孔设备,简化了工序,提高了施工效率,并保障了施工安全;研发了一体化药包及装药技术,确保药包顺利入孔,保障了沉井助沉水下爆破施工的安全性与可靠性,实现在沉井筒壁正下方60 m水深钻孔爆破作业;通过对称起爆技术保证了沉井匀速平稳下沉。

4 结语

大桥塔基坐落在黏土持力层是建桥领域的创新探讨,而60 m深水下黏土爆破在爆破工程领域也未见相关报道。开展沉井助沉水下爆破关键技术研究,为大桥主塔施工提供科学依据和施工保障,积累科学数据成果和经验,为同类工程提供借鉴。开展沉井助沉水下爆破关键技术研究,使大型桥梁塔基选择黏土层作为沉井基底持力层成为可能,拓宽了桥梁建设的选址范围,促进了桥梁建设技术的进步。