交直流充电桩检测系统关键技术*

2020-11-26颜涛

颜涛

(云南电网有限责任公司 昆明 650011)

0 引言

随着电动汽车的普及,配套的充电基础设施同样分布广泛[1-2]。国家发改委等《电动汽车充电基础设施发展指南(2015—2020年)》显示,到2020年,建成集中充换电站1.2万座,分散充电桩480万个[3]。为了确保充电设施能正常运行且能对电动汽车充电计量准确,充电桩的运行维护非常必要。由于缺乏现场交付验收规范,大量充电桩在投运后,存在自身设备故障导致无法充电的情况,且部分充电桩还存在绝缘安全隐患[4-5]。充电桩检测系统可以解决上述问题。

现有的充电桩检测系统,自动化程度不高,交流检测和直流检测集成度不够,无法实现充电桩全部实验的自动化测量。为了解决上述问题,研制自动化程度高的交流和直流一体式充电桩检测系统,多功能检测系统可及时发现直流和交流充电桩故障并检测充电计量的准确性,保证充电桩的正常使用。

1 系统总体设计

充电桩检测系统包括交直流充电模拟器、NI电参量综合分析仪、交流负载和直流负载等。研制的检测系统,配置电能质量分析仪,在60 kW及以下,可以对交流充电桩和直流充电桩进行性能和计量准确性进行检测,所试验项目符合标准和规范要求[6-7]。交直流模拟器通过485总线控制交直流负载。直流模拟器、交流模拟器、NI测试仪器、电能质量分析仪、无线接收器及测试计算机组成局域网络,由计算机软件整体控制。

2 交直流充电模拟器

2.1 直流充电模拟器模拟电路设计

(1)电池模拟电压源设计

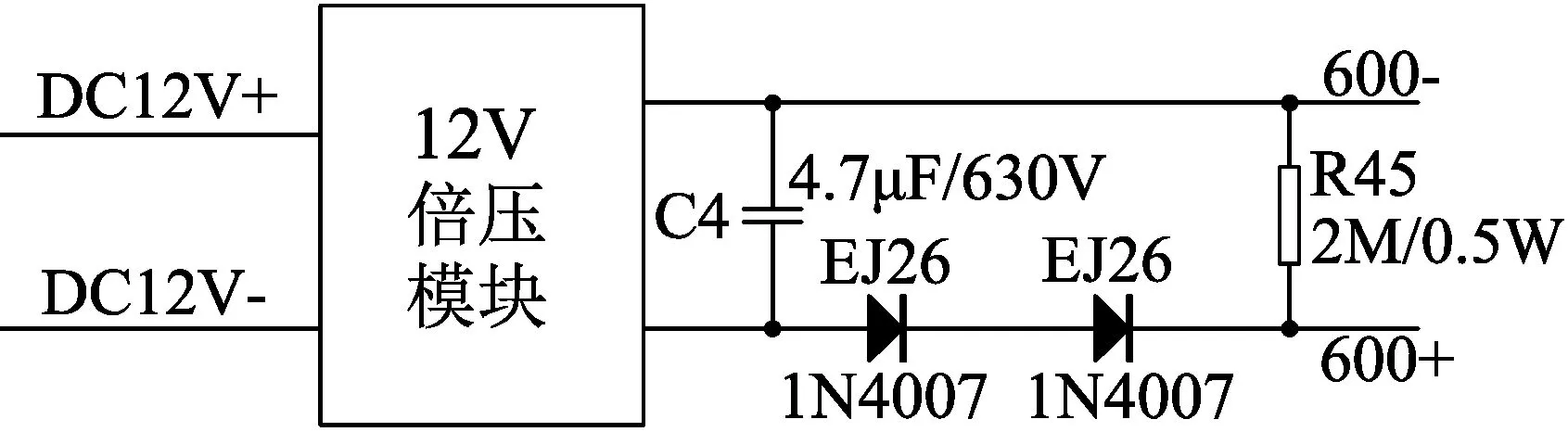

充电桩在控制导引过程中,必须检测到有蓄电池电压并且在桩体输出电压范围内,才会有充电输出。直流充电模拟器模拟蓄电池电压,应确保充电桩直流输出损坏模拟源。根据国家标准,设计2种模拟源300 V和600 V[8],满足各种充电桩的试验需求。直流高压电源模拟电路设计如图1所示,采用二极管单相导通电路对模块进行并联电压保护。

图1 直流高压电源模拟电路

(2)控制导引电路设计

控制导引电路中充电桩端连接确认CC1检测点1接入电阻1 kΩ或者接入可调电阻,车辆端连接确认CC2检测点2设计12 V电源通过1 kΩ电阻接入到枪端。控制导引电路实现如下功能:测试正常充电;测试车辆接口断开,正常充电过程中模拟断开CC1;测试保护接地导体的连续性丢失,充电过程中模拟接地线E-GND丢失。控制导引电压限值测试,通过调整R4的电阻,分别进行限值内测试,超限值测试和车端电阻最值测试。

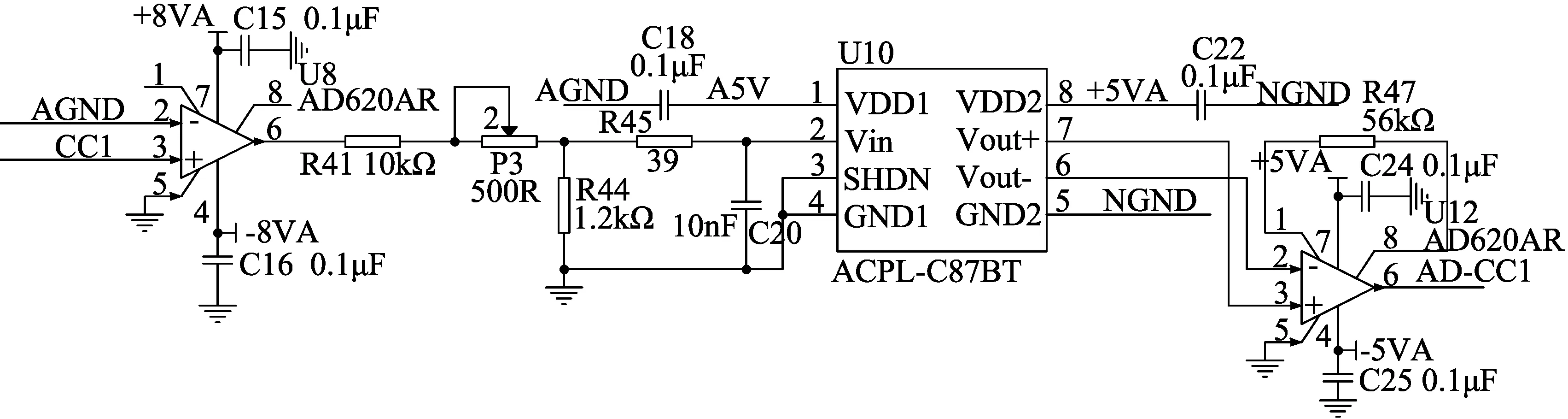

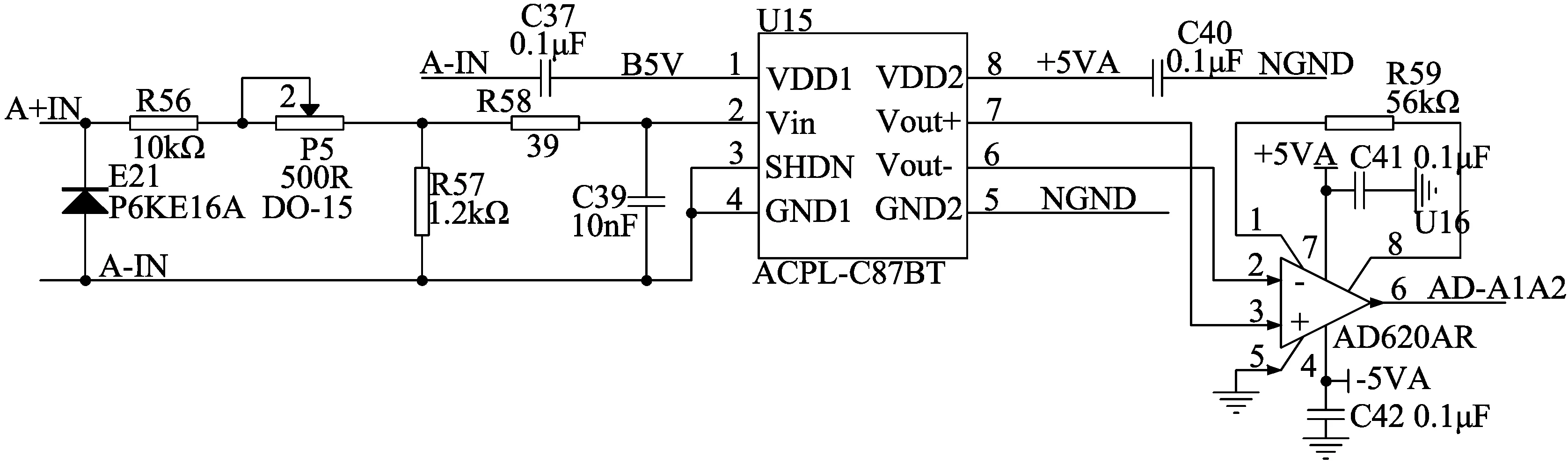

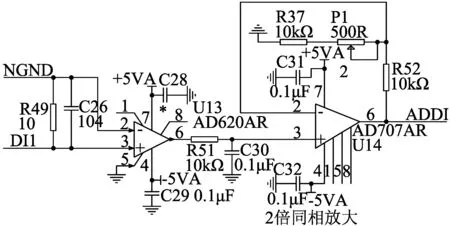

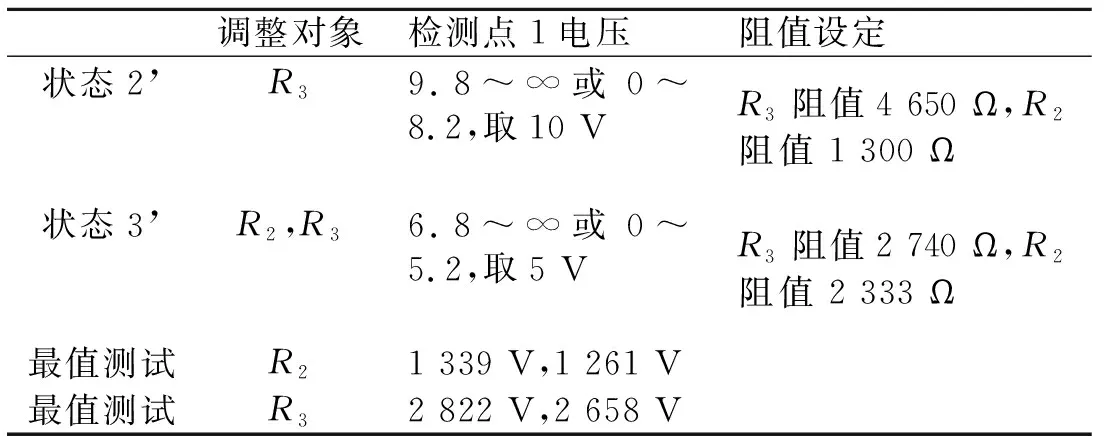

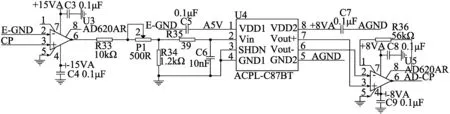

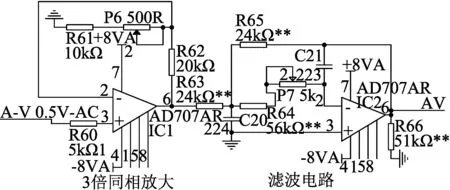

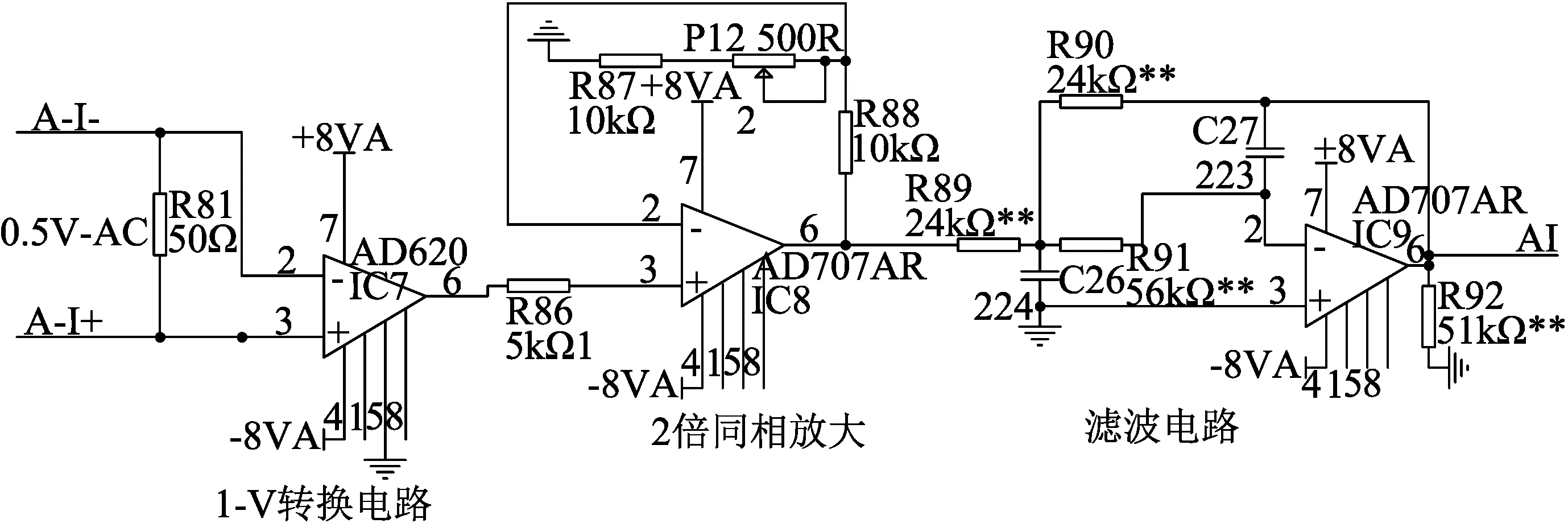

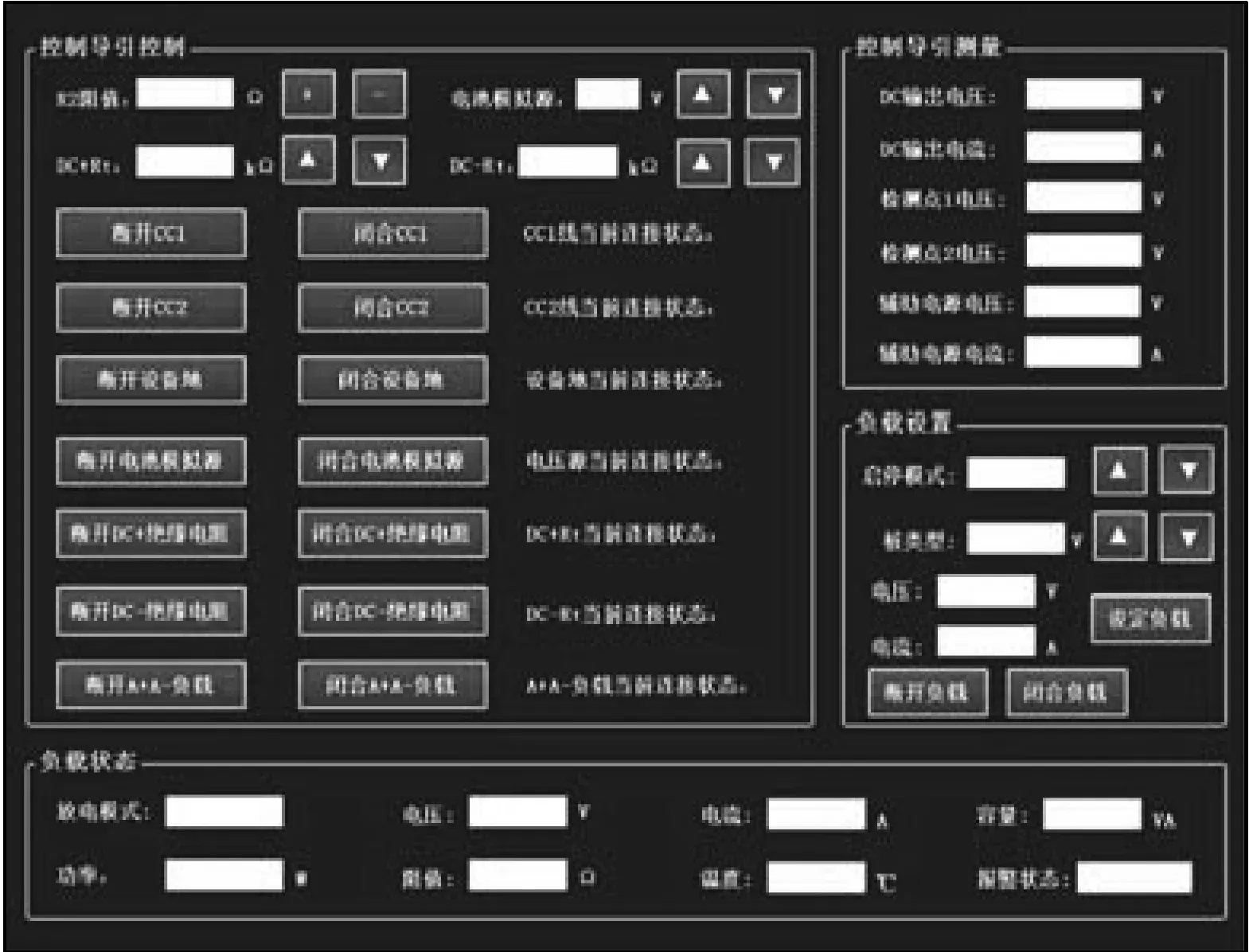

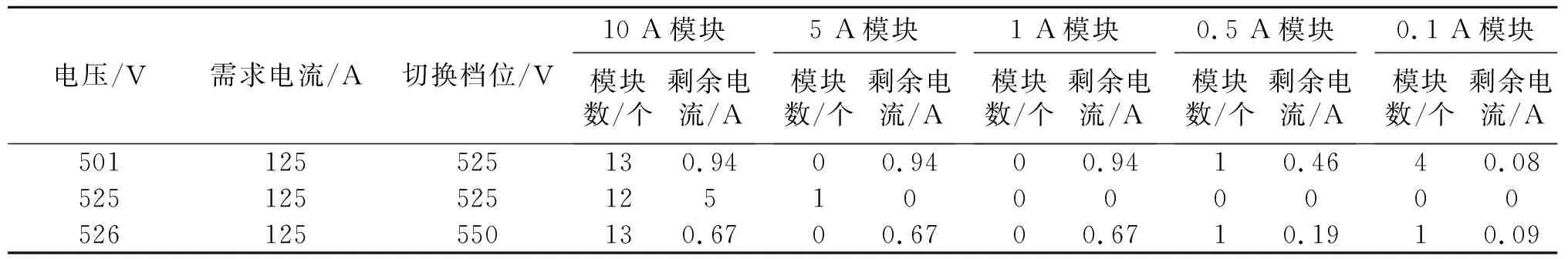

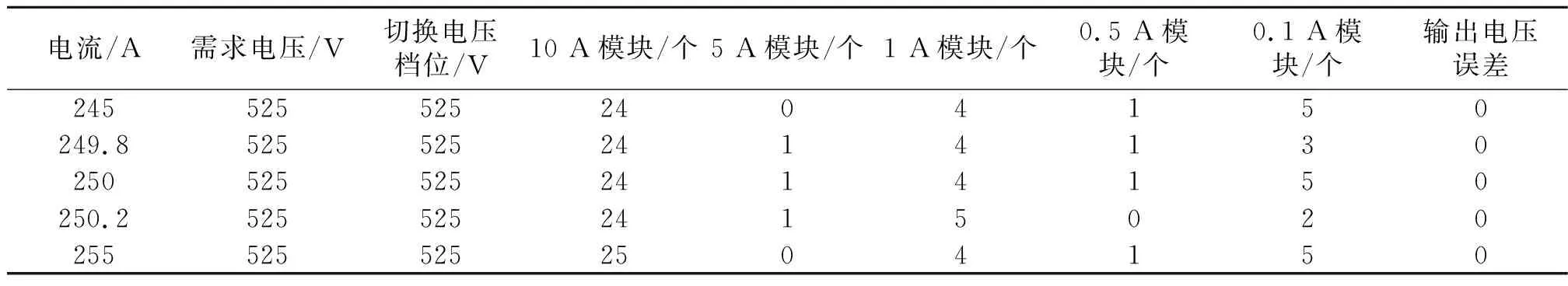

(3)绝缘故障测试设计

绝缘故障测试选用测试电阻Rt,分别在充电直流回路DC+与PE之间或DC-与PE之间进行非对称绝缘测试、DC+与PE之间和DC-与PE之间进行对称绝缘测试,测试电压为非车载充电机的额定输出电压[9];测试结束后如需继续测试,必须重新设置测试参数并启动非车载充电机在自检阶段进行测试;100 Ω/V (4)采样电路设计 由于充电桩的控制导引回路均采用低端接地的方式,为避免大地对高精度采样带来误差影响,使用线性隔离方式进行信号处理。采用汽车用高线性度线性隔离芯片ACPL-C87BT,再通过差分电路进行采样。各采样点的模拟采样电路设计见图2。 图2 CC1,CC2电压检测模拟电路设计 图2中,为了不影响CC1,CC2本身回路的控制导引电压,通过高输入阻抗的AD620差分运放接入,再通过6∶1分压电路转换为0~2 V,将CC1,CC2电压低端大地与AD采样回路的地进行线性隔离,再通过AD620差分运放接入到数字电路的AD采样芯片。 辅助电源电压模拟采样回路如图3所示,由于辅助电源12 V是给车载控制供电使用,不承担控制导引作用,因此采用6∶1电阻分压方式,通过线性隔离接入到AD采样芯片。 图3 辅助电源电压模拟采样回路 图4中,充电桩输出电压范围为200~1 000 V,因此采用高精度的500∶1的分压电路,将电压转换为0.4~2 V,通过线性隔离接入到AD采样芯片。 图4 充电桩输出电压模拟采样回路 图5中,充电桩输出电流范围为0~250 A,传感器变比为1 500∶1,将充电桩输出电流转换为0~166.7 mA,因此采用10 Ω的采样电阻转换为0~1.67 V的电压信号。传感器本身一二次电流隔离,不需要再通过线性隔离处理,直接通过2倍同相放大电路接入AD采样芯片。 图5 充电桩输出电流模拟采样回路 (1)充电机控制导引电路设计 控制导引电路设计模拟车端连接确认12 V电源,串接1 kΩ电阻接入到充电桩的枪端。设定R2阻值1.3 kΩ,R3阻值2.74 kΩ,桩端的连接确认CP接入二极管后接入R2、R3。 (2)充电桩输出采样处理 充电桩输出接入到交流可调负载,电压由NI分析仪直接采样,电流采用100 A/2 A的电流互感器进行采样,然后将0~2 A信号传送给NI分析仪。 (3)CP回路电压限值测试电路设计 根据规程要求,需对CP回路的检测点1进行限值内测试、超限值测试和车端电阻最值测试。采用电子电位计的方式进行电阻的连续可调,R2、R3的阻值控制如表1所示[8-9]。 表1 超限值测试阻值设置 (4)采样电路设计 由于充电桩的控制导引回路均采用低端接地的方式,为避免大地对高精度采样带来误差影响,采用线性隔离芯片进行信号处理,再通过差分电路进行采样。各采样点的模拟采样电路设计如图6所示。 图6 检测点模拟电路设计 信号通过高输入阻抗的差分运放AD620后,通过6∶1的分压电路将信号转变为0~2V,线性隔离后,再通过差分运放放大1.2倍,接入到AD采样芯片,充电桩输出电压采样电路见图7。 图7 充电桩输出电压采样电路 充电桩输出三相电压通过400 V/0.5 V 电压互感器转换为0~0.5 V信号,输出电流通过100 A/0.1 A转换为0~0.1 A信号,再通过10 Ω取样电阻,转换为0~1 V信号,通过运算放大滤波处理接入到AD采样芯片,充电桩输出电流采样电路见图8。 图8 充电桩输出电流采样电路 (1)数字板设计 数字板是整个系统的控制核心,控制着AD采样、串口通信、DA输出等外设,内部也有严格复杂的运算。为了保证系统的精度和运算速度,主控CPU选用TI的16位DSP TMS320F28335[10],选用AD7616采样芯片。直流和交流充电模拟器开发界面显示如图9。 (a)直流 (2)触摸板串口变量参数 选用迪文K600触摸屏进行显示功能的开发,触摸屏串口指令共有以下几种类型包含查询指令、返回指令、写数据指令,以查询指令为例,如下。 查询指令:比如通过串口查询触摸屏上地址开始为0010后的1个数据,指令为A5 5A 04 83 0000 010001。指令解释: A5 5A为固定帧头; 04为其后的指令字节数目; 83为指令类别,表示对触摸屏数据存储器的读操作(具体指令类别根据触摸屏的操作空间定义); 0000为查询开始的触摸屏地址; 01为要查询的地址数目; 0001为查询的数据信息。 (3)触摸屏各变量地址设计 触摸屏变量可分为以下几种类型:页面变量,参数变量,显示变量,操作命令变量4种类型。其中,页面变量为触摸后页面发生跳转同时将返回指令自动上传至串口通讯;参数变量是需要DSP通过串口发送查询指令后,再从串口返回相应命令;显示变量是只需DSP通过串口发送写数据指令后直接显示在触摸屏;操作命令变量是触摸后将返回指令自动上传至串口通讯。 NI电参量综合分析仪在检测中起着关键作用,上位机发送控制指令通过综合分析仪负责接收,采集数据并进行分析处理。 综合分析仪选用PCI-6221卡作为信号采集卡[11-12],最大输入范围±1 000 V,单通道最大采样率250 kS/s。PCI总线方式和工控机结合起来使用,将采集的数据送入工控机处理。示波器板卡采用NI PXI-5114,采样率250 M/s,最高支持带宽125 MHz,满足直流纹波20 MHz、交流PWM波100 MHz带宽的测试要求。 由于直流充电桩高达750 V,交流充电桩也达到220 V,因此,高压信号不能直接接入示波器采集卡,需要通过电压互感器进行电压变换,进入采集卡的电压输入范围。采集数据通过电压互感器变比的换算得到实际电压[5]。 选用滤波器滤除噪声和干扰[13-14]。电力系统发生故障时,故障电压和电流信号中含有基频正弦分量和其他频率成分,由此,电压和电流的采样值中还含有其他成分的频率信号采样值。使用故障录波算法时,获得的电压和电流采样值不能直接使用[15]。通过数字滤波器滤波,单独提取故障电气量中的基波或某一次谐波分量的采样值才能用于诊断故障。 监测量主要包括现行国家标准中对电能质量5项指标:系统频率;电压、电流有效值;电压、电流偏移;电压波动值;电压、电流的各次谐波分量[16-17]。此外,监测量还包括有功功率、无功功率、功率因数、视在功率和故障电压波形等基本量[18]。 LabVIEW软件功能齐全,适用于充电桩检测系统架构,软件功能包含波形记录、数字滤波、频率偏差计算、通信模块等[5]。 检测系统采集谐波次数多达100次,数据采样频率设定为10 kHz[5]。选用卡尔曼滤波,将暂态信号中的基频分量当有效成分,将暂态信号中的高、低次谐波和衰减直流分量视为噪声[19],用估值算法对某个时刻的状态进行估计,滤波模型为 (1) 式(1)经过离散后测量信号为 (2) 式中,Ts=1/Nfs为采样时间,N为采样率,vk为测量噪声分量。 充电桩检测系统进行故障判断,首先进行程序初始化,模块接收数据,启动故障录波,当发生故障时,故障判断模块发出判断信号,故障记录模块记录故障[5],计算模块分别对各参量进行计算。 对负载分别进行恒压和恒流模式下充电输出误差测试。充电桩设置恒压模式,负载设置为恒流模式进行拉载,测试充电桩在某个负载电流下电压输出误差。负载箱不断检测充电桩输出电压,根据人为设定电流,不断调节阻抗,直到输出电压趋于稳定。以700 V、250 A直流充电桩充电输出电压误差试验为例,测量点为350 V、525 V、700 V在拉载125 A时输出电压误差。取525 V、125 A计算如表2所示。 表2 负载恒流模式 非车载充电机恒压模式下充电输出误差测试流程示例如下,测试充电桩恒压输出525 V电压误差,发送525 V、125 A到负载,负载根据电压指令切换电阻,当电流稳定为125 A时,开始测量电压输出误差,电流不能稳定为125 A,则检测当前电压发送给负载,负载重新根据电压指令切换电阻,直至电流稳定为125 A,再开始测量电压输出误差。 充电桩设置恒流模式,负载设置为恒压模式进行拉载,测试充电桩在某个负载电压下电流输出误差。负载箱不断检测充电桩输出电流,根据人为设定电压,不断调节阻抗,直到输出电流趋于稳定。以700 V、250 A直流充电桩充电输出电流误差试验为例,其测量点为恒流输出50 A、125 A、250 A时,拉载使得输出525 V,测量输出电流误差。以250 A、525 V为例计算如表3所示。 表3 负载恒压模式 非车载充电机恒流模式下充电输出误差测试流程示例如下,测试充电桩恒流输出250 A电流误差,发送525 V、250 A到负载,负载根据电流指令切换电阻,当电压稳定为525 V时,开始测量电流输出误差,电压不能稳定为525 V时,则检测当前电流发送给负载,负载重新根据电流指令切换电阻,直至电压稳定为525 V时,开始测量电流输出误差。 按照负载计算,设计10 A负载模块,选用500 W功率电阻进行串并联。负载控制结构设计采用充电桩测试仪或上位机,通过485总线方式连接负载中控箱,负载中控箱通过485总线控制0.1 A负载箱、0.5 A负载箱、1 A负载箱、5 A负载箱、10 A负载箱1、10 A负载箱2、10 A负载箱n等。 研制的充电桩检测系统和电能质量分析仪,通过车载,在某省内已投运的交流和直流充电桩进行性能检测和计量检定试验,现场应用效果良好,检测规范符合标准要求。 随着电动车的普及,充电桩的运行维护意义重大。本文研制的充电桩检测系统,完成直流和交流模拟器、充电模拟器数字电路、基于虚拟仪器的电参量综合分析仪以及交流负载、直流负载的设计及制造,配置电能质量分析仪,车载移动实现集成自动化测量,能及时发现交流和直流充电桩故障及绝缘安全隐患,且能保证充电桩对电动车充电计量的准确性,已在现场实施了应用,应用效果好。

2.2 交流充电模拟器模拟电路设计

2.3 充电模拟器数字电路设计

3 基于虚拟仪器的电参量综合分析仪

3.1 NI电参量综合分析仪设计

3.2 LabVIEW软件架构

4 负载计算和设计

4.1 负载计算并进行充电输出误差测试

4.2 负载设计

5 现场应用

6 结论