瓦斯抽采钻孔有效抽采半径测定方法研究

2020-11-26刘殿平马文伟

刘殿平 ,马文伟

(1.开滦能源化工股份有限公司 吕家坨矿业分公司, 河北 唐山 063199;2.煤科集团沈阳研究院有限公司, 辽宁 沈阳 110016;3.煤矿安全技术国家重点实验室, 辽宁 抚顺 122113)

0 引言

钻孔预抽煤层瓦斯是目前进行煤层消突的重要措施,而抽采钻孔间距的布置是影响瓦斯抽放效果的重要因素,瓦斯抽采钻孔间距的设计应当以煤层瓦斯有效抽采半径为依据[1-3]。目前,煤层瓦斯有效抽采半径的测定方法主要有理论计算方法、数值模拟方法和现场测定方法三类。理论计算和数值模拟方法方面,朱南南等[4]基于瓦斯径向非稳定流方程,采用自模拟方法求出近似解吸解,建立了有效抽采半径表达式。刘三钧等[5]基于瓦斯压力和瓦斯含量的关系推导出了瓦斯压力变化与瓦斯抽采率的关系,提出了基于瓦斯含量的相对压力测定有效半径的方法。王兆丰等[6]提出了利用变系数非线性瓦斯渗流方程快速精确测定瓦斯抽采半径的数值计算方法。鲁义等[7]利用数值模拟计算方法得出了顺层瓦斯抽采钻孔的抽采半径。李子文等[8]建立了钻孔抽采量与时间的指数函数关系,并推导出了抽采半径的计算公式,建立了抽采半径与煤层参数和抽采时间的数学关系。现场测定方法方面,以相关规程要求为前提[9],学者们提出了众多的测定方法。李书文等[10]提出以瓦斯流量为基础测定有效抽采半径和有效影响半径的方法,并进行了现场测试。徐东方等[11]提出压力降低法是现场测定瓦斯抽采影响半径及有效抽采半径最直接、简单的方法。舒龙勇等[12]提出以残余瓦斯压力为有效抽采半径界定的新指标,结合瓦斯压力分布模型,提出有效抽采半径的快速测定方法。还有众多学者在现场测定有效抽采半径方面也进行了大量的研究[13-15],为现场测定钻孔瓦斯有效抽采半径提供了有效参考。

理论计算及数值模拟方法可以方便快速地计算出煤层的有效抽采半径,但所需参数的选取具有一定的经验性,提出的模型有一定的假设性条件,因此,现场一般会采用瓦斯压力降低法进行测定,但该方法的应用也会受多种条件的影响,例如钻孔是否能平行施工、钻孔封孔是否完好、钻孔内水压是否能准确测定等。针对以上问题,笔者提出了一种以瓦斯流量为基础、结合抽采后残余瓦斯含量进行钻孔瓦斯有效抽采半径测定的方法,以期能够优化抽采钻孔布置,提高矿井瓦斯抽采效率,实现矿井安全生产。

1 有效抽采半径理论计算

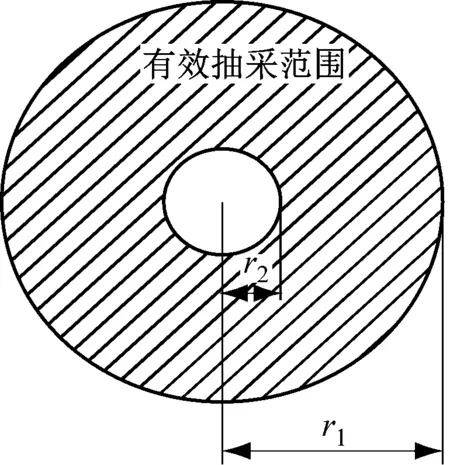

通过钻孔进行瓦斯抽采时,瓦斯在煤体瓦斯压力和抽采负压共同影响下向钻孔流动。研究发现[16],钻孔有效抽采范围可近似认为是以钻孔为圆心的圆形区域,钻孔有效抽采范围计算模型如图1所示。图1中,r1为有效抽采半径,m;r2为钻孔半径,m;L为抽采钻孔煤层段长度,m。

(a) 正视图

根据相关研究及大量的现场数据可知,在抽采负压稳定的条件下,抽采钻孔瓦斯流量衰减符合负指数衰减规律,可表示为[16-17]

qT=q0exp(-αT)

(1)

式中:qT为抽采时间为T(单位为d)时百米钻孔的瓦斯抽采量,m3/(hm·min);q0为百米钻孔瓦斯初始抽采量,m3/(hm·min);α为抽采钻孔瓦斯涌出衰减系数,d-1。

对式(1)在抽采时间T内进行积分,得到百米钻孔T时间内的累计抽采瓦斯量,计算公式为

(2)

由图1可知抽采钻孔煤层段长度为L,则T时间内钻孔瓦斯抽采总量为

(3)

依据图1所示的钻孔有效抽采范围计算模型,得到抽采钻孔有效抽采范围内煤量Z的计算公式为

(4)

式中:Z为抽采钻孔有效抽采范围内的煤量,t;ρ为煤的密度,t/m3。

已知煤体的原始瓦斯含量为W0,则有效抽采范围内煤体的瓦斯储量Q0的计算公式为

(5)

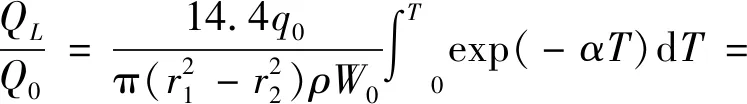

煤层的瓦斯抽采率为

(6)

对式(6)进行变换,可得钻孔瓦斯有效抽采半径为

(7)

煤体瓦斯抽采率η为煤体中抽采的瓦斯量占煤体原始瓦斯量的比值[16-17],即

(8)

式中:Wc为煤体残余瓦斯含量,m3/t;Mz为煤体质量,t。

2 有效抽采半径测定方法

分析钻孔瓦斯有效抽采半径的表达式可知,在测定出钻孔瓦斯初始抽采量q0和钻孔瓦斯涌出衰减系数α的基础上,确定煤层瓦斯抽采率η后即可计算出不同抽采时间T内的钻孔瓦斯有效抽采半径r1。

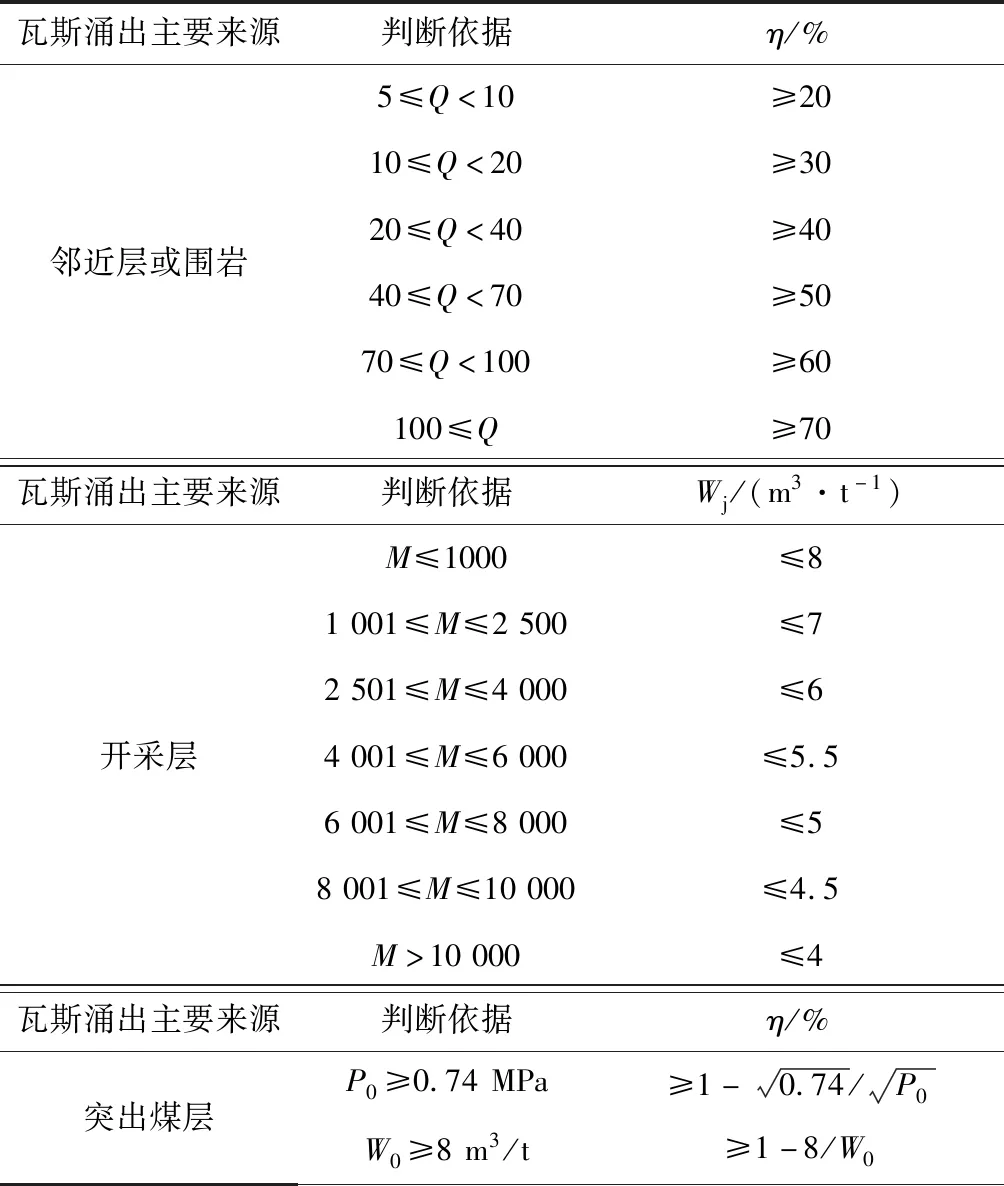

煤层的瓦斯抽采率是确定工作面瓦斯抽采达标的重要判断依据,《煤矿瓦斯抽采基本指标》和《煤矿瓦斯抽采达标暂行规定》中提出根据工作面的瓦斯来源确定抽采达标的判定指标,见表1[18-19]。表1 中,Q为工作面绝对瓦斯涌出量,m3/min;M为工作面日产量,t;Wj为煤的可解吸瓦斯量,m3/t;P0为煤层原始瓦斯压力,MPa。

当工作面的瓦斯涌出量主要来自于邻近层或围岩时,按照表1所示的判定指标,依据工作面瓦斯涌出量的大小即可判定抽采达标所要求的最低抽采率,将抽采率代入式(7),即可计算出在所要求抽采率条件下不同抽采时间所对应的有效抽采半径。

当工作面的瓦斯涌出量主要来自于开采层时,依据工作面的产量,以煤的可解吸瓦斯量为判定指标。将工作面的设计抽采率代入式(7)进行不同抽采时间条件下的有效抽采半径计算,按照计算结果进行现场抽采,测定抽采后煤层的瓦斯含量,从而计算煤的可解吸瓦斯量,判定是否满足表1所示指标。煤的可解吸瓦斯量计算公式为[19]

表1 采煤工作面瓦斯抽采达标的判定指标Table 1 Criterion index of gas extraction standard in coal mining face

Wj=W-Wc′

(9)

式中:W为抽采后的瓦斯含量,m3/t;Wc′为煤在标准大气压力下的残余瓦斯含量,m3/t。

Wc′的计算公式为

(10)

式中:a,b为煤体的吸附常数;Ad为煤的灰分,%;Mad为煤的水分,%;n为煤体孔隙率,%。

当工作面开采煤层为突出煤层时,有效抽采范围内煤层的残余瓦斯含量或残余瓦斯压力必须降到煤层始突深度处的瓦斯含量或瓦斯压力以下。若没能考察出煤层始突深度处的瓦斯含量或瓦斯压力,则必须将抽采后煤层的残余瓦斯含量降到8 m3/t以下,或将抽采后煤层的残余瓦斯压力降低到0.74 MPa以下才能达标。因此,开采煤层为突出煤层时,抽采率需满足表1所示指标,将抽采率代入式(7)中即可计算突出煤层不同抽采时间条件下的

有效抽采半径。

3 工程试验

3.1 试验地点概况

某矿140502工作面位于-967 m水平1405采区,开采5号煤层,工作面底板标高为-980~-690 m,走向长度为1 700 m,倾斜长度为220 m,煤层平均厚度为6.5 m,平均倾角为11°。预测该工作面的瓦斯涌出量为2.49 m3/t,主要来自于开采层,工作面日产量为13 500 t,工作面绝对瓦斯涌出量为23.33 m3/min。

3.2 试验过程

在140502工作面机巷一定范围无构造的区域内施工钻场,在钻场内施工1个抽采钻孔,钻孔施工时,按照标准GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》,取该处钻孔内原始煤体进行原始瓦斯含量W0的测试,同时测定该煤体密度ρ,煤体的吸附常数a,b值,孔隙率n,煤的水分Mad和灰分Ad等基础参数。根据测定结果,通过式(10)计算煤在标准大气压力下的残余瓦斯含量Wc′。

抽采钻孔施工完毕后,封孔并通过单孔多气体参数测定装置接入抽采管路进行抽采,每天记录钻孔抽采量及抽采瓦斯浓度,共统计60 d的数据。将抽采的瓦斯纯量数据以负指数关系进行拟合,确定抽采钻孔瓦斯涌出衰减特性。根据衰减特性确定钻孔初始瓦斯涌出量及钻孔瓦斯涌出衰减系数,结合抽采率计算有效抽采半径。

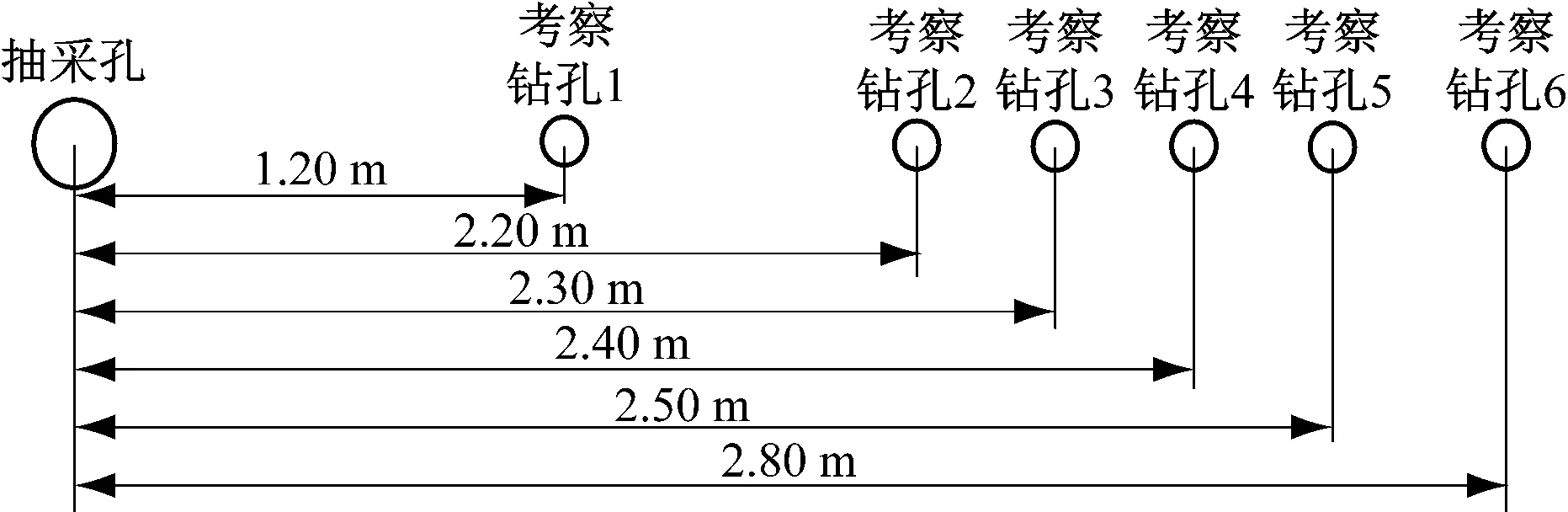

抽采结束后,在有效抽采半径位置处施工 6个考察钻孔,测定煤层残余瓦斯含量,利用残余瓦斯含量反算抽采率和煤的可解吸瓦斯量,并结合表1 所示指标,进行对比验证。

3.3 试验结果

依据煤层基础参数测定结果,代入式(10)计算可得到Wc′,测试和计算结果见表2。

表2 煤层基础参数及标况下残余瓦斯含量Table 2 Basic parameters of coal seam and residual gas content under standard conditions

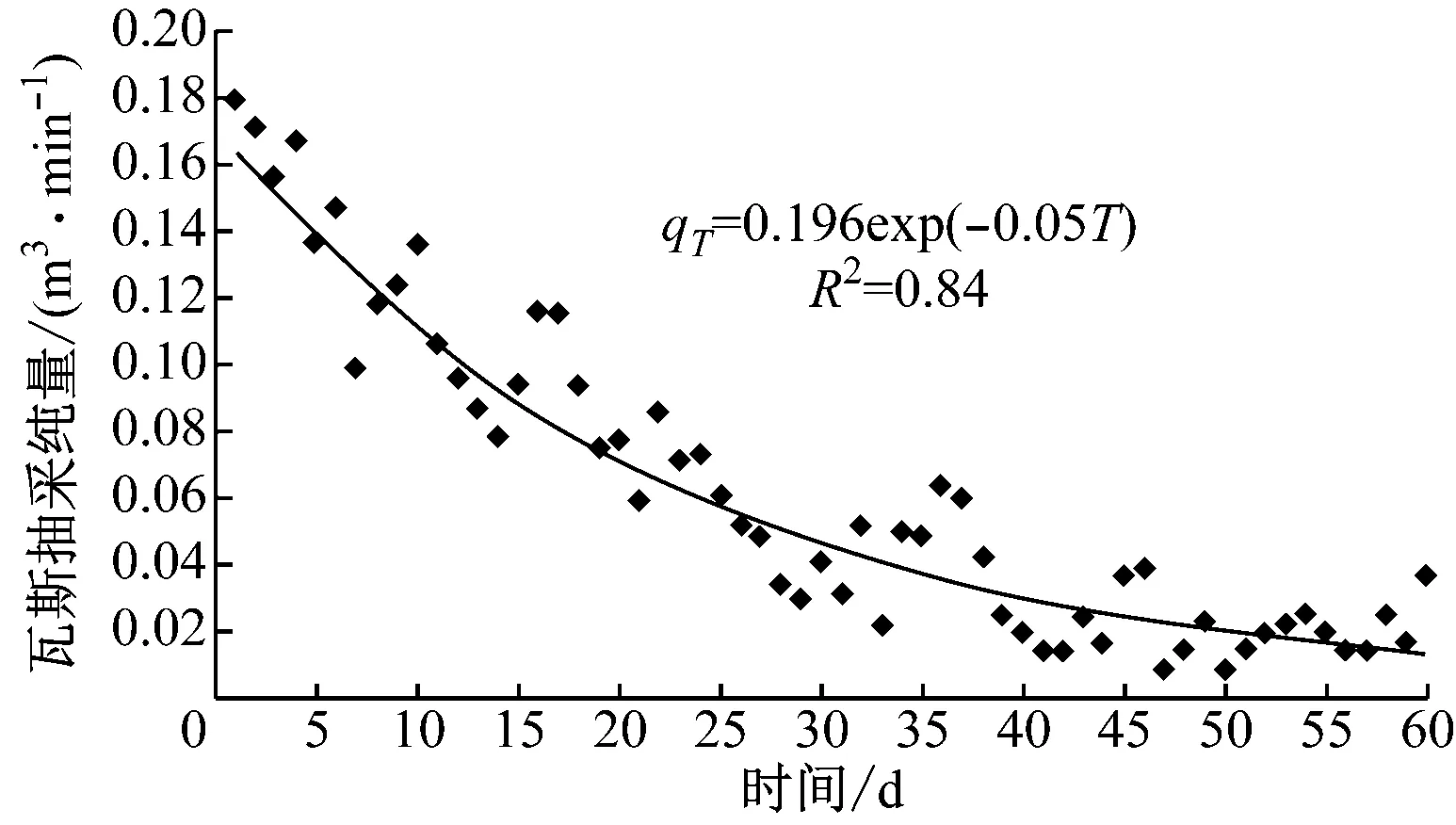

统计60 d单孔瓦斯流量数据,可得单孔百米钻孔瓦斯抽采纯量衰减特性曲线,如图2所示,结果符合负指数关系。

图2 单孔百米钻孔瓦斯抽采纯量衰减规律Fig.2 Attenuation law of gas drainage net quantity in single 100 m borehole

qT=0.196exp(-0.05T),R2=0.84

(11)

根据单孔百米钻孔瓦斯抽采纯量衰减规律可知,百米钻孔瓦斯初始抽采量为0.196 m3/(hm·min),抽采钻孔瓦斯涌出衰减系数为0.05 d-1。

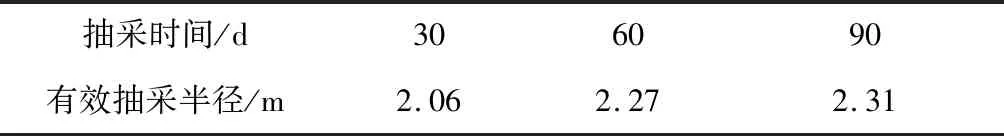

按照该矿140502工作面的设计要求,顺层钻孔抽采率为35%,根据式(7)计算可得不同抽采时间条件下的有效抽采半径,结果见表3。

表3 不同抽采时间条件下的有效抽采半径计算值Table 3 Calculation values of effective drainage radius under different extraction time

根据钻孔瓦斯涌出衰减系数计算出极限抽采时间为58 d[16],故按抽采60 d进行设计,抽采钻孔的布置间距约为4.54 m。

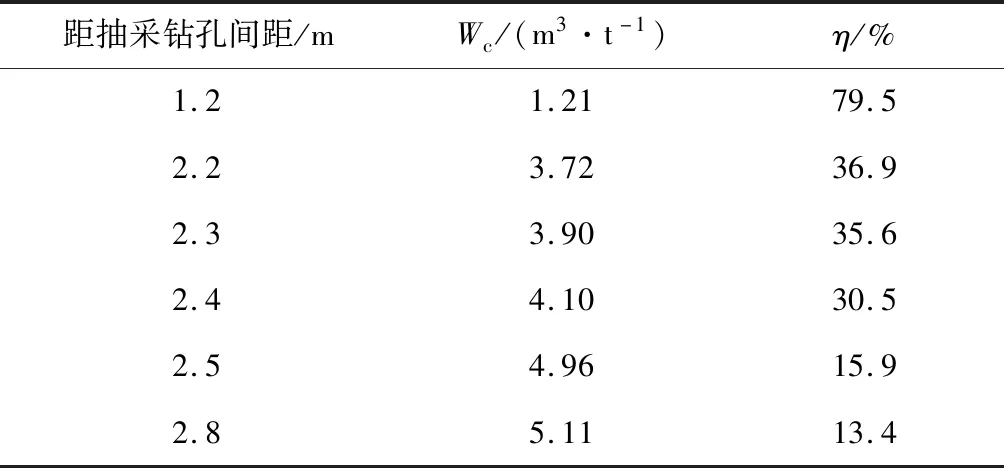

3.4 结果验证

抽采60 d后,在距抽采钻孔间距为2.27 m前后施工考察钻孔分别采取煤样,按照GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》进行煤层抽采后残余瓦斯含量的测定,钻孔取样点布置如图3所示,测定结果见表4。按照式(8)计算抽采率,在实际抽采60 d的情况下,在距抽采钻孔2.2 m处的抽采率为36.9%;在距抽采钻孔2.3 m处的抽采率为35.6%,达到了设计要求的35%;在距抽采钻孔2.4 m处的抽采率为30.5%,未达到设计要求。可见,按照该煤层工作面的设计要求,抽采率需在35%以上,抽采60 d情况下的有效抽采半径为2.30~2.40 m。虽然实际测试结果与式(7)所计算出的结果有些许偏差,但误差相对较小,符合工业应用条件,验证了有效抽采半径测定方法的有效性。同时,该工作面日产量为13 500 t,瓦斯涌出主要来自于开采层,通过式(9)计算出煤的可解吸瓦斯量Wj也小于4 m3/t ,满足表1所规定的采煤工作面瓦斯抽采应达到的指标。

图3 考察钻孔残余瓦斯含量取样点布置Fig.3 Layout of sampling points of residual gas content in inspecting boreholes

表4 距抽采钻孔不同间距时的残余瓦斯含量及抽采率计算结果Table 4 Calculation results of residual gas content and drainage rate at different intervals from drainage borehole

4 结论

(1) 以抽采钻孔瓦斯流量衰减规律为基础,推导出了钻孔瓦斯有效抽采半径计算公式,即通过测定煤层的抽采钻孔瓦斯流量衰减规律得到百米钻孔瓦斯初始抽采量和抽采钻孔瓦斯涌出衰减系数,依据抽采率计算不同抽采时间条件下的有效抽采半径。

(3) 通过现场试验测定某矿140502工作面顺层钻孔瓦斯有效抽采半径,计算可得抽采60 d的有效抽采半径为2.27 m。通过在距抽采钻孔2.27 m位置前后不同间距布置考察钻孔进行煤层抽采后残余瓦斯含量的测定,反算考察钻孔处的抽采率,以该抽采率结合煤的可解吸量为指标进行有效抽采半径的验证,证明了有效抽采半径测定方法的正确性。