制氢装置转化炉出口热壁管和催化剂管的失效分析

2020-11-26赖朝喜浙江石油化工有限公司浙江舟山316000

赖朝喜(浙江石油化工有限公司,浙江 舟山 316000)

0 引言

某炼油厂8万方制氢装置采用TP公司的工艺包,转化炉为顶烧式燃烧器,催化剂管为单排双面辐射式,采用热底式上下猪尾管连接。催化剂管和出口热壁管设计压力3.4MPa,设计温度960℃,其中催化剂管共252根,材质25Cr35NiNb,内径Φ110mm,壁管厚度14mm;出口热壁管6根,材质20Cr33NiNb,内径Φ160mm。

1 出口热壁管焊缝裂纹失效分析

1.1 焊缝裂纹位置确定

某日,发现第4根出口热壁管管箱有热斑,停工后打开所有热壁管管箱,发现第1和4根热壁管各两处焊缝有裂纹,第3根热壁管一处焊缝有裂纹,6根热电偶套管焊缝均有裂纹,具体位置和裂纹外观如图1所示。

图1 开裂的热壁管

图2 热电偶焊缝裂纹位置

1.2 失效原因分析

(1)宏观检查发现热电偶套管有明显的弯曲变形,说明热壁管在高温运行期间,延轴向发生热膨胀,热电偶套管随热壁管的热膨胀移动,而热电偶套管穿出炉体钢结构,受到炉体的限位,热电偶套管发生弯曲变形,热电偶套管与热壁管焊接的焊缝存在较大外应力,是热电偶套管焊缝产生裂纹的主要原因,如图2所示。

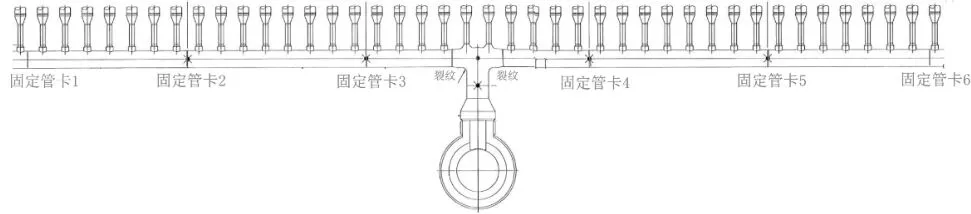

(2)如图3所示,热壁管的固定支撑有6个管箍,上下两半抱卡形式。6个管箍均存在明显受力变形严重的情况,说明热壁管在高温运行时,管箍限制了热壁管的自由热膨胀,导致热壁管中部五通的焊缝处出现应力集中现象,是热壁管五通焊缝出现裂纹的主要原因之一。

图3 热壁管三通焊缝裂纹位置及管卡固定位置

(3)热壁管出现失效前,曾在40%的设计负荷运行,存在严重偏流,以及热壁管箱体盖板塌陷严重,起不到隔离辐射热的作用,热壁管在运行过程中暴露在热辐射中,超温运行,热变形量超过设计预期,固定管箍限制热变形量的自由膨胀,在第4根热壁管上特别明显。

1.3 整改措施

(1)每根热壁管去掉四个管箍,保留两个,降低管箍对热壁管热膨胀量的限制。

(2)热壁箱体盖板加50mm厚的陶纤毡隔离辐射热,避免盖板变形塌陷。

(3)将热壁管中间与冷壁管连接的五通更换为七通,增加两焊缝间的距离,使焊缝避开应力集中部位,增加七通的壁厚提高承受应力的强度。

2 催化剂管开裂失效分析

2.1 开裂失效的情况确定

热壁管焊缝裂纹修复完毕运行半年后,因其它原因停工后重新开工,装置进行气密试压阶段,发现第1排催化剂管第12根炉顶往下3米处开裂,开裂长度1.83米。

2.2 开裂失效的原因分析

2.2.1 微观分析

开裂部位沿径向截面取样,抛光、腐蚀后进行50倍显微放大,可明显看到3个不同组织,如图4。分别对3个区域进一步放大进行微观金相组织观察,可以观察到完全不同的组织。

图4 50倍组织形貌

图5 区域1微观金相组织

区域1的微观金相如图5所示,该区域内的碳化物已经完全分解,在奥氏体晶界上存在大量的空洞,枝晶已经完全消失,可以判断出现过局部高温,此种现象可能是由于转化催化剂中毒或催化剂积碳造成的。

区域2的微观金相组织如图6所示,其中a)靠近1区域,b)靠近3区域。靠近1区域的晶界碳化物已为网状或链状,但也存在大量碳化物,部分已变成块状。在靠近3区域内的碳化物中存在大量粗大的二次碳化物。

图6 区域2微观金相组织

区域3的微观金相如图7所示,该区域内的晶界碳化物虽然呈枝晶状,但也已开始破断网状化,开始变粗大,晶内碳化物弥散分布在奥氏体基体中。

图7 区域3微观金相组织

为了准确判断催化剂管开裂原因,又分别对催化剂管开裂部位上方、背侧及炉膛外管进行了微观取样分析。图8为开裂部位上方的微观晶相组织,发现该部位金相组织存在三个区域,沿径向方向由内向外分成渗碳层、等轴晶区、枝晶区(外侧沿径向生长),其中等轴晶区和枝晶区为催化剂管制造过程中产生的晶相组织,枝晶区的奥氏体共晶碳化物呈骨骼状分布,等轴晶区共晶碳化物呈链状分布,且碳化物已明显的分解情况,分布于奥氏体晶粒内。开裂部位背侧的微观金相组织与图12类同,无区别。

图8 开裂部位上方的微观组织

图9为开裂催化剂管在炉膛外部分的枝晶区、等轴晶区,发现该部位金相组织沿径向由里向外同样存在三个金相区域,渗碳层、等轴晶区、枝晶区,但晶区间的共晶碳化物无分解情况,与炉膛内催化剂管的枝晶区、等轴晶区的微观组织存在明显的区别。

通过以上金相微观分析,开裂部位周围的共晶碳化物已完全呈岛状和链状分布,但开裂部位的共晶碳化物已完全分解,在原奥氏体晶界间存在大量空洞,枝晶已消失。另外依据API571,FeNi基合金在高碳活性环境中可分解成石墨和铁的颗粒,所以可以判断该部位碳化严重,且渗碳区沿径向由里向外移动,而导致催化剂管壁厚减薄,管材塑性降低,不能承受催化剂管温度的快速变化,最终导致催化剂管开裂。

图9 开裂催化剂管在炉膛外部分的微观组织

2.2.2 硬度检验分析

对开裂催化剂管的不同部位进行维氏硬度测试,具体测试部位和结果,如图10所示。炉膛外部催化剂管的硬度值无明显变化,为200~230HV10,开裂部位附近的硬度值明显高于其它部位,尤其是距内壁1mm处的硬度高达435HV10,显著高于运行过程中碳化物转变引起的硬度升高,另外根据辐射管的工作原理,外壁温度高于内壁温度,碳化物的转变应该更剧烈,但实际结果相反,据此可以判断该部分发生了局部渗碳,导致硬度发生显著提高。

图10 开裂催化剂管不同部位管壁截面的硬度分布

3 结论

(1)热壁管焊缝开裂主要与管壁温度过高和应力集中有关。

(2)催化剂管开裂主要与管道局部渗碳有关,造成材料的塑性降低。

4 结语

(1)优化工艺调节,减少装置的开停工次数,防止转化炉操作温度大幅波动,造成局部过热。

(2)定期使用红外线测温仪检测炉管表面温度,检查炉管有无过热点、过热区。

(3)在转化炉热负荷发生急剧变化时,重点检测冷壁管、热壁管、进出口集合管及猪尾管支吊架的运行情况,确认各部位的膨胀、收缩是否正常。