旋流加气浮选器处理渤海S油田含聚污水的解析

2020-11-26孙明中海石油中国有限公司天津分公司天津300459

孙明(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

为了实现收率注入聚合物当中的AP-P4含量,渤海油田中心处理平台提升了产液的聚含量浓度,最终使得聚合物驱产出污水的污水粘度大于水驱含油污水,并且相比之下油水的分离速度也出现下降,除此之外,含聚污水经过乳化后,油滴的粒径也变得更小,界面膜的强度也得到提升,性质也更加稳定,但是经过处理的污水油含量仍然很高,同时伴有较大的携砂量。对于聚合物驱采油废水,用常规的处理技术存在一定的处理难度。如果坚持采用常规的处理技术进行处理,那么在进行总沉降工作时需要的时间往往大于常规水驱,通常为2倍左右,对于这种情况海上平台处理系统是难以满足的。为了实现对含聚污水的高效处理,实现注水水质达到要求标准,因此渤海油田中心处理平台决定使用全新的旋流加气浮选器,对含聚污水进行高效处理。

1 旋流加气浮选器的工作原理与技术特点

1.1 工作原理

之所以选择旋流加气浮选器,是因为要实现对粒径相对较小的油滴与固体悬浮颗粒物与生产水实现分离。运用旋流加气浮选器,利用气浮与旋流的双重作用强化油水分离。生产水源自于撇油器,与立式压力罐形成一种切线角度,从而使生产水从两个喷嘴进入到历史压力罐当中。在立式压力罐的筒体上还设置了另外两个喷嘴,在溶气泵的作用下,立式压力罐底部的循环含氮液体与在氮气发生器作用下产生的氮气在气浮区可以实现将气体瞬间减压,进而将大量的密集微气泡释放出来[1]。

污水在上升时会与微气泡实现较为充分的结合,在这种条件下,油滴与悬浮物就会附着在微气泡上进而被带出液面,最终实现较为理想的除油效果。

1.2 技术参数

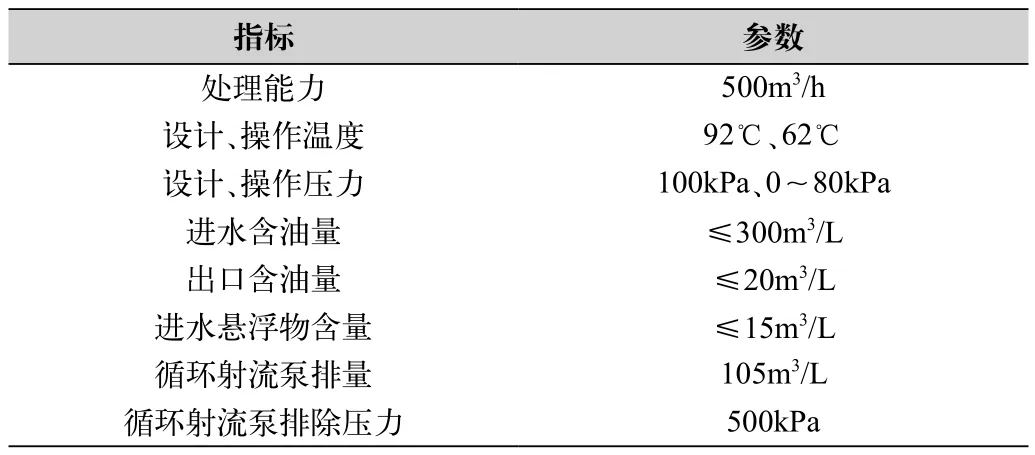

旋流加气浮选器的主要组件包括氮气发生器、循环射流泵以及加气浮选器,具体技术参数详见表1。

1.3 技术优点

相比传统的加气浮选器,旋流加气浮选器具有一系列优点:不存在需要移动的内部构件,维护低,所需要的占地面积较小、操作相对便捷,在还上操作平台的使用过程中可以节省一定的操作空间,实现高度自动化;将水利旋流工艺气浮工艺实现有效结果,强化含聚污水处理效率;最大程度上适应污水流程波动造成的影响[2]。

表1 氮气发生器、循环射流泵以及加气浮选器的具体技术参数

2 使用条件与处理效果

微气泡尺寸、油滴尺寸、污水的矿化程度、化学药剂等诸多因素都会对气浮效果造成不同程度的影响,所以需要对设备的参数进行调整,结合化学药剂对旋流加气浮选器的最佳使用条件进行确定。

2.1 污水水质检测标准

污水含有浓度检测设备使用Infra CalTOG/TPH Analyzer含有分析仪,严格参照Q/HS 2042—2008《海上碎屑岩油藏注水水质指标及分析方法》。

2.2 旋流加气浮选器参数设定

对于旋流加气浮选器来说,参数的设定是一项非常重要的工作,因为旋流加气浮选器参数设置的合理与否直接决定了旋流加气浮选器的除油效果,其中设备压力、水相液位控制、油相液位控制、收油时间等都是决定旋流加气浮选器除油效果的重要参数[3]。不同的含油污水具有不同的性质,所以根据性质的不同旋流加气浮选器的参数设置也不同,结合设备生产厂家的实验结果,设备压力为75kPa,PV3010氮气压力阀设定值70kPa,PV-3012设定值75kPa。进行旋流加气浮选器调试工作之前,氮气压力阀PV-3010设定值4kPa,PV-3012设定值5kPa,显然与调试后的参数相比要低。气液比、设备内部气体释放气泡的直径都是影响气体压力调试的影响因素。

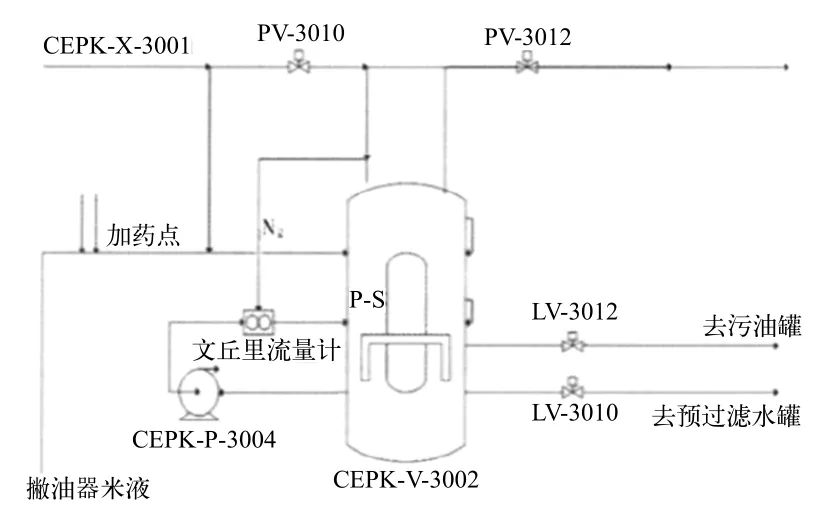

旋流加气浮选器结构如图1所示。

LV-3010水相液位调节阀设定值为55%,收油液位设定值为62%,LV-3012油相液位调节阀设定值为70%,出口阀只能实现开或关;设定油水分离时间5min,设定收油时间1min。

2.3 实际除油效果

对旋流加气浮选器的实际除油效果的每一种情况进行实验:

图1 旋流加气浮选器结构示意图

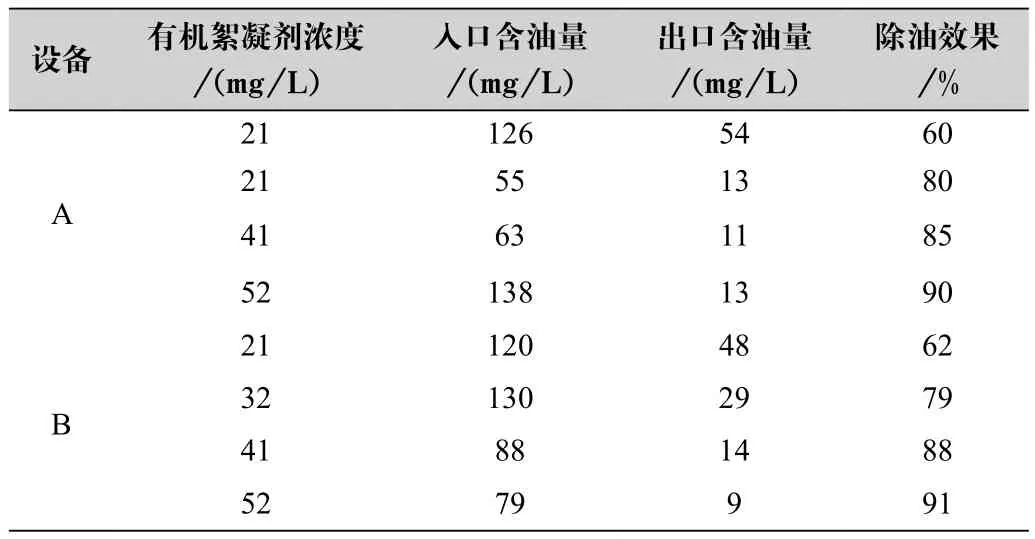

(1)双台设备并联运行不使用有机絮凝剂。设备参数设定完毕,不添加有机絮凝剂,对旋流加气浮选器的进、出口水质进行监测,对加气悬浮器的除油效果进行确定。监测结果显示,如果没有添加有机絮凝剂,即便是使用了旋流加气浮选器只能实现对含聚污水当中浮油与一小部分不稳定乳化油的去除[4]。因为是A、B两台旋流加气浮选器并联运行,每台设备的流量均为170m3/h。A、B设备进出口含油量与除油效果如表2所示。

表2 双台设备并联运行且不使用有机絮凝剂的除油效果

如表2数据所示,足以说明在对设备进行参数调整以后,旋流加气浮选器的除油效果可以维持在60%左右,对比设备参数调试之前得到显著提升。

(2)双台设备并联运行并使用有机絮凝剂。为了实现将乳化油高效去除,同时保证出口的含油量小于20mg/L,此时需要运用到化学药剂的效应。选择聚丙烯酞胺类的HB-2060作为有机絮凝剂。A、B两台旋流加气浮选器并联运行,每台设备的流量仍然保持在170m3/L左右,具体除油效果如表3所示。在使用了聚丙烯酞胺类HB-2060有机絮凝剂以后,设备的实际除油效果与所使用化学药剂的浓度成正比,由此证明有机絮凝剂对于去除乳化油具有显著的效果[5]。聚丙烯酞胺类HB-2060有机絮凝剂浓度维持在40mg/L左右,此时检测到设备污水出口的污水含油量可以维持在20mg/L左右。

表3 双台设备并联运行且使用有机絮凝剂的除油效果

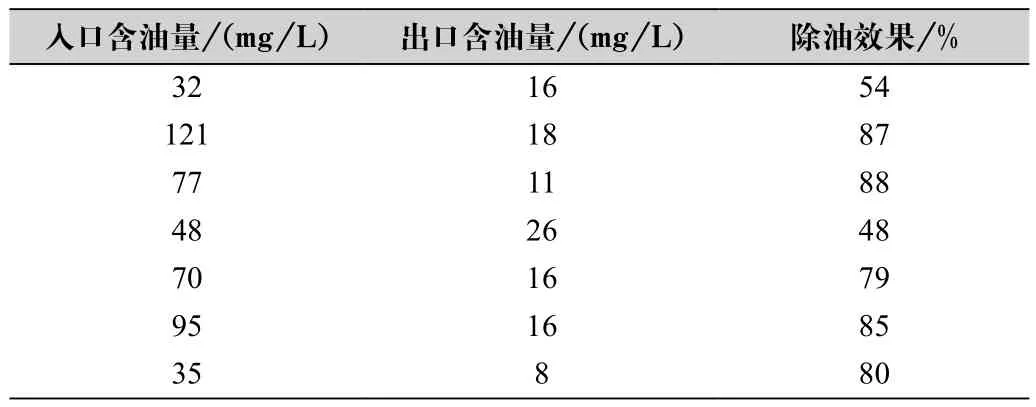

(3)单台设备运行并使用有机絮凝剂。用单台设备进行试验测试选用旋流加气浮选器B,流量控制在240m3/L左右,使用聚丙烯酞胺类HB-2060有机絮凝剂。表4所示为旋流加气浮选器B单独运行时的进水口、出水口的水质对比以及除油效果。在一个立式压力罐运行的情况下,可以将含聚污水的滞留时间缩减一半,在保证氮气压力不变的情况下,旋流加气浮选器液比缩减一半,相比之下处理效果逊色于双台设备并联运行[6]。使用聚丙烯酞胺类HB-2060有机絮凝剂的浓度为70mg/L左右时,可以将设备污水出口污水含油量控制在20mg/L左右,除油效果可以高达80%[7]。

表4 单设备运行且使用有机絮凝剂的除油效果

3 结语

旋流分离技术作为一门可以实现快速、稳定、高效的分离方式得到石油化工行业的广泛认可,并且被运用于实际生产当中。含油污水的油相复杂且分离难度较高,所以旋流分离技术在实现含聚污水油水分离当中的运用还有待遇进一步探究。

旋流加气浮选器具备相对出众的油水分离性能,在处理含聚污水出油的工作中可以发挥重要的作用。为了确保旋流加气浮选器的最佳使用效果,本次研究中进行了实验,其中包括化学药剂与有机絮凝剂的配合使用,最终得出以下几点:(1)影响旋流加气浮选器除油效果的因素是压力、水相液位、油相液位、收油时间;(2)在旋流加气浮选器除油过程中,配合一定浓度的有机絮凝剂可以强化除油效果,在使用有机絮凝剂的条件下,旋流加气浮选器出水口浓度可以控制在20mg/L左右;(3)如果选择使用单台旋流加气浮选器运作,处理时间与气液比必然被减少,进而除油效果也在一定程度上下降。所以为了实现高效除油,仍然建议使用双台设备并联并配合适合浓度的有机絮凝剂;(4)设备所需空间更小,需要更少的维护工作,同时对于流量的变化相对不敏感,具有较大的操作弹性,自动化操作效果更强。