超超临界锅炉冷再堵阀裂纹分析与修复改进

2020-11-25孙良海崔体磊王宇冬

孙良海,崔体磊,王宇冬

(江苏国华陈家港发电有限公司,江苏 盐城 224631)

1 设备概况

某厂锅炉为上海锅炉厂生产的660MW 超超临界参数变压运行螺旋管圈直流炉,再热器冷段进口管道(管径610mm,材质A691 2-1/4Cr CL22)设置水压试验堵阀。堵阀型号:SD61H-10,规格:DN700mm,阀体材质:WC9,生产厂家:青岛电站阀门有限公司。

2 堵阀缺陷

两台锅炉堵阀投运近10年,根据金属监督检验计划,对阀体、两侧焊缝进行磁粉、渗透和超声检测,两侧焊缝无缺陷,但阀体存在多处裂纹,挖补还发现砂眼、气孔、松缩等缺陷。

2.1 缺陷情况介绍

在历次停机检验中,发现冷再堵阀阀体存在裂纹缺陷,每个堵阀阀体多达28条,在打磨挖补裂纹过程中,还发现多处气孔、缩松、砂眼、缩孔和夹渣等重要缺陷,如图1所示。

2.2 缺陷原因分析

原堵阀为铸造件,属中空结构,形状复杂。铸钢件晶粒较粗大,组织比较疏松,在铸造过程中易产生砂眼、裂纹、缩松、气孔、缩孔和夹杂物等各种铸造缺陷。铸件在铸造冷却过程中热应力较大,时效时间不够,以及在运行过程中内外壁温度差等产生的各种应力在运行一段时间后应力释放,在缺陷尖锐角扩展成裂纹并延伸至表面,开裂在外壁薄弱处。

3 缺陷处理与改进方案

堵阀阀体裂纹缺陷一般采取打磨圆滑过渡、挖补修复以及堵阀整体更换等方案。

3.1 异质冷补焊处理

根据阀门厂挖补工艺,采用同质热补焊工艺,需焊前预热300℃左右,焊后热处理恒温680~700℃,现场实际条件很难对堵阀整体预热和热处理,无法有效保证升降温速度和焊前预热及焊接层间温度控制。耐热钢再热裂纹的敏感性较强,焊后整体热处理可能引起阀体内部尚未发现的原始铸造缺陷扩展和加重。

该堵阀工作温度最高386℃、工作压力最高6.16MPa,冷焊强度能够满足堵阀工况要求。结合现场实际条件,避免热补焊产生缺陷,采用异质冷补焊工艺,使用镍基奥氏体焊条焊接。焊前用火焰加热,简便易行。焊后不热处理,只用火焰辅助加热至300℃缓冷,方便实现。后续再产生裂纹时,可重复修补。

堵阀裂纹修复执行深度低于5mm的部位打磨圆滑过渡,超过5mm的补焊。补焊区域焊前清理和整形,并渗透探伤,检查无裂纹、表面夹渣等缺陷。用φ2.5的NiCrFe3镍基焊条进行打底焊接,焊接时将焊口及周围50mm处用大号烤枪加热到200~300℃,加热时对坡口及周边均匀加热,不得只对坡口加热,坡口周围温度在200℃以上方可打底焊接。焊接采用跳焊法,电流不超过90A。打底结束后包裹保温棉保温,当温度降到40℃以下时,检测无缺陷后进行层间补焊。

用φ3.2的NiCrFe3镍基焊条进行层间焊接,层间温度不超过70℃。每焊一层(道),另设一人趁热立即使用风镐锤击整个焊道,焊道表面要打出麻坑,锤痕应紧凑整齐,避免重复。每焊一层,要进行宏观检查,有缺陷应立即消除。每完成焊接厚度的4/1打磨光滑,渗透检验无缺陷后,按原工艺进行下层焊接。

焊接完成后,立即用保温棉将阀体包裹缓冷,24h后探伤检测。实践证明,异质冷补焊工艺修复成功。

3.2 更换为锻造型堵阀

原铸件堵阀缺陷较多,修复频繁且无法根除裂纹和内在铸造缺陷,降低堵阀可靠性能,成为锅炉安全隐患。

锻造加工改善金属的组织结构和力学性能。锻造时,金属组织变形和再结晶,原来粗大枝晶和柱状晶粒变为晶粒较细、大小均匀的等轴再结晶组织,钢锭内原有的偏析、疏松、气孔、夹渣等被压实和焊合,组织更加紧密,同时保证金属纤维组织连续,使锻件纤维组织与锻件外形保持一致,金属流线完整,金属塑性、力学性能和使用寿命显著提高。

为彻底消除铸件堵阀裂纹隐患,采用更换成锻造堵阀的方案。新堵阀主要参数:型号:DSD61H—100I,工作压力:7.0MPa,工作温度:410℃,公称通径:700mm,设计压力:7.0MPa,设计温度:500℃,配管尺寸mm:φ610×25,适用介质:蒸汽,阀体、阀盖材质:F22。以2号炉再热器冷段堵阀更换阐述施工方案和重点工艺。

3.2.1 堵阀管道加固切割

确认原堵阀切割位置,对原堵阀接口管道用临时框架刚性加固,并将该处管道支吊架锁住,以限制管道X、Y、Z向的位移。加固方案经过专业人员核算,实施后履行三级和三方(业主方、施工方、支吊架调整方)验收。

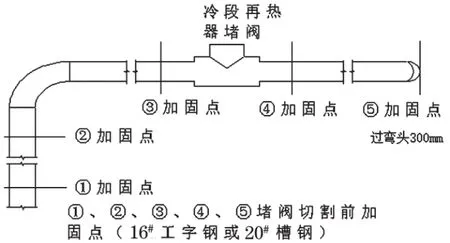

根据现场管道走向,对堵阀两侧水平段的管道各加固一处,用20#槽钢井字架固定管道的上、下、左、右四个方向。对堵阀冷再的垂直管道,同样利用上述井字框架固定管道的前、后、左、右四个方向。加固点如图2。

图2 管道加固点布置

把堵阀附近水平、垂直管道恒力吊架锁住,同时在①加固点限位支架处加固定位槽钢,以防管道切割后上移。

切割前用5T的链条葫芦吊住堵阀,确保切割安全。采用环切机机械切割,切割前再次确认位置,保证去除管道焊缝热影响区以及坡口制作裕量,制作双V坡口,对两侧待焊坡口渗透检测合格。

3.2.2 新旧堵阀吊运

锅炉左右侧堵阀上方52.3米钢梁布置一只5T葫芦用于起吊固定新旧堵阀。在左侧堵阀和锅炉左侧7.2排柱间架设手拉葫芦进行接钩倒运直到炉左侧K2、7.2排柱炉前侧49.9米和52.3米高度处,用布置在锅炉零米的75吨汽车吊接钩吊运至零米。

3.2.3 新堵阀对口焊接

对口前将管内清理干净,不得遗留任何杂物。对口间隙取2~3mm,将上部间隙调整到比下部间隙大1mm左右,以防止焊接收缩应力引起折口。用水准仪检查管子另一端口的水平和垂直位置,水泡应居中,折口允许偏差≤1mm,对口履行三级验收。

焊接前对新堵阀、原管道和及焊材100%光谱检验合格,工艺采用氩弧焊打底,电焊填充。焊材为TIG-R40焊丝(φ2.4)和R407焊条(φ3.2),氩弧焊焊接电流控制在90~120A之间,电焊在110~130A间。焊接时执行双人对称焊接,两端焊口同时施焊。

预热及层间温度维持采用柔性陶瓷电阻加热器,预热温度控制在200~300℃,现场取200℃,层间温度控制在200~300℃,现场取250℃。焊口焊接时搭好防雨防风棚,并设专职监护检查人员。每焊接一道(层),焊工记录焊接层数、厚度、温度、焊接电流、记录时间和焊接人签字,现场监护人员记录现场实测层间温度、焊接电流、记录时间和记录人签字,实现过程数据全记录,同时每焊接完一道(层),用磨光机将药皮焊渣清理干净,监护人验收拍照留档。

焊接完成后,立即进行热处理。热处理采用中频加热方式进行。热电偶由电厂温度实验室校验复核合格,除按照规定布置3个热电偶之外,再增加布置2个,纳入DCS记录和监控。加热速率300℃/h,恒温温度:730±10℃,恒温时间:50min,降热温度≤250℃/h,热处理温度降至300℃以下不控温,用保温材料包覆缓冷至室温。热处理结束后,对焊口进行磁粉、超声波、渗透检验合格。

4 结语

超超临界锅炉冷再堵阀阀体裂纹威胁机组安全,本文分析了阀体裂纹形成的原因,结合现场施工实际和工期、备件条件,提出了异质冷补焊和整体更换为锻造堵阀等消除堵阀裂纹隐患的方案,并对两种方案的工序、工艺以及施工管理要求重点说明,为解决同类型锅炉堵阀缺陷隐患提供了可直接应用经验。采用镍基材料低温冷焊工艺,处理简单、效果良好。整体更换可彻底消除铸造堵阀的频发裂纹隐患,显著提高锅炉安全性能和使用寿命。两种方案已经过现场工程实践证明成功,专业人员可以根据设备状况、施工条件和工期灵活选择,以提升设备可靠性,保障机组安全。