车载智能土壤采样系统设计与试验

2020-11-25贾洪雷房殿海刘慧力张胜伟卢长刚

贾洪雷 房殿海 刘慧力 郭 慧 张胜伟 卢长刚

(1.吉林大学生物与农业工程学院, 长春 130022; 2.吉林大学工程仿生教育部重点实验室, 长春 130022;3.吉林大学汽车工程学院, 长春 130022)

0 引言

土壤是生态环境的基础,土壤成分测定在精准农业和测土配方施肥中具有重要地位[1-3]。目前,农药过度使用、污水灌溉和大气重金属沉降造成的土壤重金属污染已经严重影响土壤的生态功能、人类健康和土地的可持续利用[4-5]。对受重金属污染的土壤进行采样,一般取土壤的耕作层作为样品[6-7]。东北地区耕地面积广,土壤解冻到播种的时间短,需要设计一种车载智能土壤采样系统来快速检测土壤中的污染物含量。取土器是采集土壤样本的主要工具之一,其可靠性、操作方便性和机动性不仅可以减少土壤调查工作量、提高取土效率,而且可以扩展土壤采样的适应性[6]。

目前,我国使用的农业用取土器仍以手动居多,其适用范围较窄。周雪青等[8]设计了一种土壤容重测定用分段式原状取土器,将环刀法和原状取土管法结合,取土效率提高了4~8倍。邵睿等[9]在分析中国科学院水利部水土保持研究所土壤采样器的基础上,结合现有电动螺旋压力机传动形式,将原有取土器由重力锤击式改为螺旋传动与齿轮传动相结合,在刮土清理和定位方式上加以改进,提高了整机工作可靠性。倪祥祥等[10]设计了一台螺旋取土钻,该钻切碎土壤并推升土壤向上移动,将土壤直接输送到收集盒内,具有减小阻力和减粘脱土的作用。沈立娜等[11]提出一种中空螺旋无水取土钻具,采用无水循环、单动双管回转钻进工艺和超前管靴合金钻头结构设计,降低了对土样的扰动,但需人力手动操作。张和锋等[12]设计了直压式汽油机取土器,该取土器以汽油机为动力直压进入土壤,便于携带、操作简单、取土效率高。张凯等[13]设计了车载液压振动式土壤采集装置,通过设计具有双凸结构的采样管提高了装置的可靠性与稳定性。文献[14-15]设计了适应多种环境的车载土壤快速采集装置,通过液压冲击器驱动采样管上下移动,完成取土作业。国外的取土器研究始于20世纪60年代,大部分以机械式为主,但需要手动操作[16-17]。KARAHASHI等[18]设计了一种新型土芯取样器,以电机为动力源,取土时三脚架将装置固定在地面,消除了挖掘时穿透阻力反作用力造成的装置升力,取土精度和效率较好。SEWART[19]设计了小增量电取土器,使用电动线性执行器将土芯从取土管中推出,降低了采样变异性。在回转压入式取土器中有代表性的主要有Pitcher型取土器和Denison型取土器,它们在管靴上端安装了卡簧,可以起到防止土样脱落的作用,但卡簧容易损坏,另外取土器的价格和使用成本相对较高,取土工艺复杂[20]。ABU-HAMDEH等[21]设计了一种与拖拉机配套使用的液压驱动式取土装置,利用拖拉机自带的液压系统提供动力,能够进行不同深度的土样采集,省时省力。随着农业智能化技术的发展,车载智能土壤采集系统将具有良好的应用前景。通过设计车载土壤采集装置、开发土壤样本信息管理平台,可快速采集土壤样本,并实现土样信息化管理[22-24]。

本文在前期研究基础上,设计一种安装于无人驾驶车的车载智能土壤采样系统,由电气控制系统自动控制采集土壤样本、收集土样和标识土壤样本,以提高采集全程的自动化程度,减轻劳动强度。

1 整机结构与工作原理

1.1 设计要求

依据HJ/T 166—2004《土壤环境监测技术规范》要求,针对农田土壤环境检测,一般采集耕作层土壤作为土样,种植农作物的土壤取样深度在0~20 cm。

整体设计的基本要求:实现对种植农作物0~20 cm内任意深度范围的土壤自动快速采集,实现分层取样;实现对不同采样点的土样进行地理信息标识并分类;保证全过程采集土样自动化,高效率高精度采集土样。

1.2 整机结构

车载智能土壤采样系统安装在无人驾驶采样车上,整机主要由无人驾驶系统和车载智能土壤采样系统组成。任务由远程计算机发布后,无人驾驶车到达指定的采样点,为车载智能土壤采样系统实现采集土样提供目标样本;车载智能土壤采样系统的工作过程由电气控制系统控制完成。整机结构如图1所示。

图1 整机结构图Fig.1 Structure sketch of overall machine1.土壤样本自动采集装置 2.GPS天线 3.电控箱 4.无人驾驶车 5.电池

1.3 系统组成与土样采集流程

车载智能土壤采样系统由土壤样本自动采集装置和电气控制系统组成。土壤样本自动采集装置由升降机构、取土机构、收集土样机构等组成,如图2所示。升降机构可控制取土机构的自动升降;取土机构在升降机构的控制下,可自动钻土、自动采集土样;收集土样机构在取土机构采集完土样后,对不同地理位置的土样进行分类收集并实时标识不同地理位置的土样。电气控制系统位于电控箱内,电控箱内安装工业控制计算机、运动控制器、电源等电气设备,用于升降机构、取土机构、收集样土机构之间的通信及控制。

图2 土壤样本自动采集装置结构图Fig.2 Sketch of automatic soil sample collection device1.收集土样机构 2.取土机构 3.升降机构 4.机架

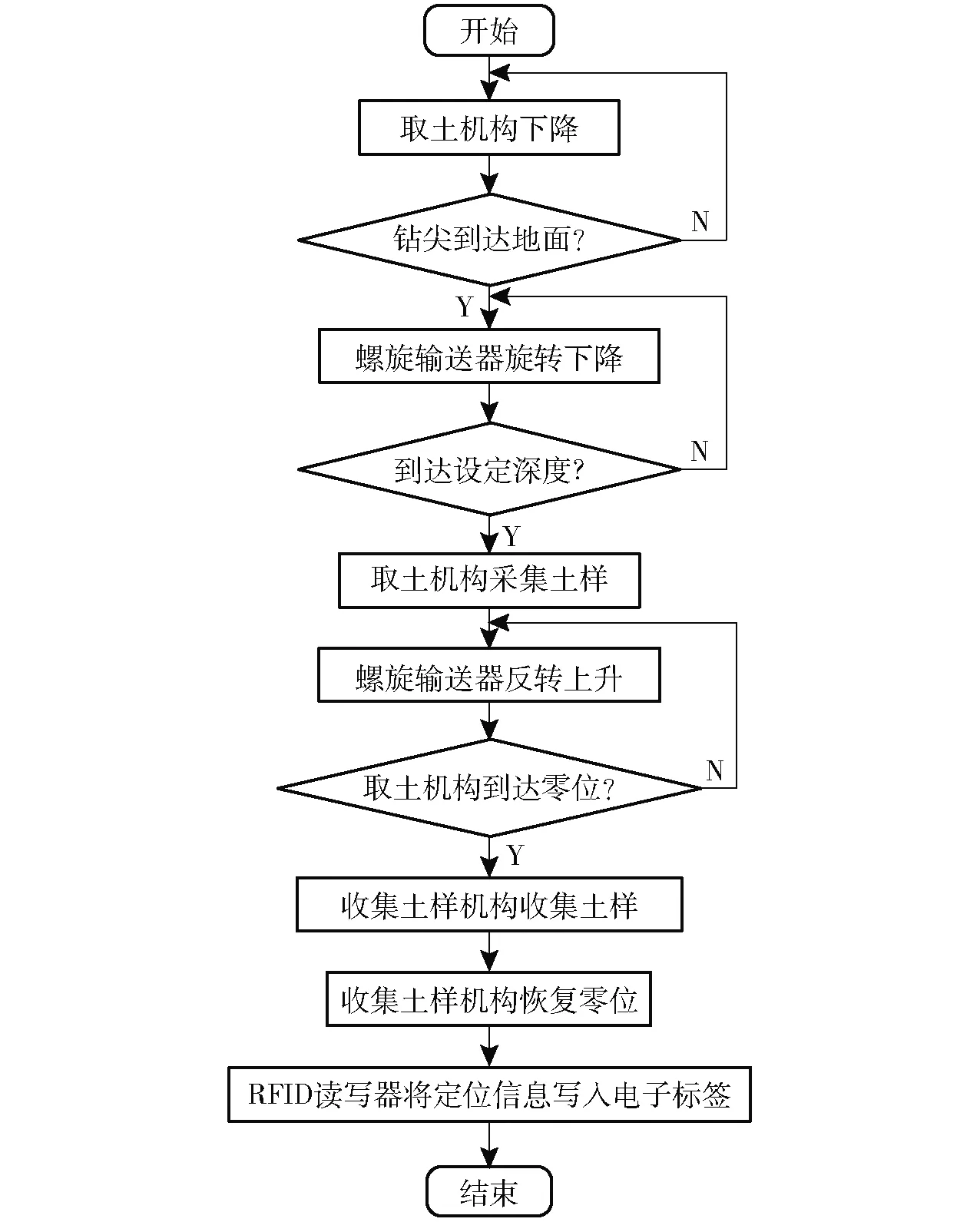

车载智能土壤采样系统作业流程如图3所示,整个土壤样本采集过程在电气控制系统的控制下完成:由升降机构控制取土机构向下移动,当钻尖即将到达地面时,螺旋输送器开始旋转,在取土机构下降速度和螺旋输送器转速组合参数的控制调节下,取土机构实现钻土功能。当钻尖到达设定深度时,取土机构采集土样。随后升降机构控制取土机构向上移动,螺旋输送器随之向上移动的同时反向旋转,散落在螺旋叶片的土壤在离心力的作用下落入土槽内,当钻尖脱离地面后螺旋输送器停止反向旋转,升降机构继续带动取土机构向上移动直至恢复零位。然后,收集土样机构到达取土机构正下方收集采集的土样,随后收集土样机构恢复至零位。工业控制计算机控制RFID读写器将采样点的定位信息写入采集筒底面的电子标签内。

图3 车载智能土壤采样系统作业流程图Fig.3 Flow chart of soil sample automatic collection system

2 关键机构设计

2.1 升降机构

2.1.1工作原理

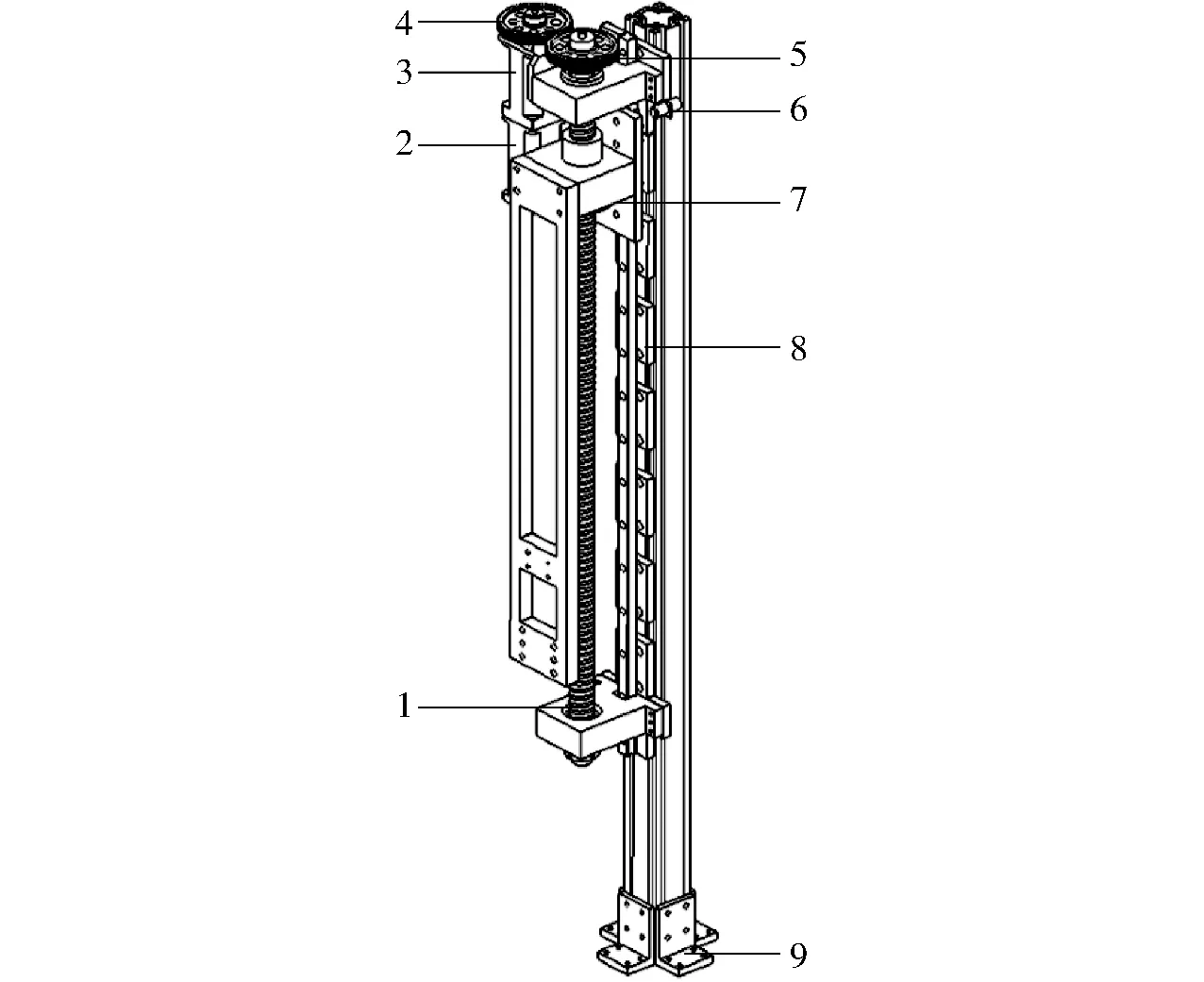

升降机构主要由丝杠、导轨、伺服电机、减速器、位置传感器等部件组成,如图4所示。

图4 升降机构结构示意图Fig.4 Schematic of lifting system1.丝杠 2.伺服电机 3.减速器 4.主动齿轮 5.被动齿轮 6.位置传感器 7.滑台 8.导轨 9.支架

在电气控制系统的控制下,升降机构驱动取土机构(图2)从零位开始运动,在地面以上以速度v1上下移动。当螺旋输送器向下钻进工作时和向上运动钻尖脱离地面之前,取土机构以速度v2上下移动。当取土机构上升返回零位时,位置传感器感应到移动滑台恢复零位并向电气控制系统发出信号,电气控制系统控制升降机构停止运行。

2.1.2升降功率计算

伺服电机通过两相同齿轮传动驱动丝杠旋转,进而驱动取土机构上下移动,由导程的定义[25]得出v1计算公式为

(1)

式中n1——伺服电机转速,r/min

i1——减速器减速比

Ph0——丝杠导程,mm

丝杠型号为米思米C-BSSC2020,长度为0.76 m,直径为30 mm,导程Ph0为20 mm,伺服电机转速n1为3 000 r/min,减速器减速比i1为20,计算得取土机构最大移动速度为0.05 m/s。设计升降机构的总长度为0.92 m,导轨的长度为1.35 m。为保证钻进工作的稳定性,通过试验得钻进速度v2不超过0.025 m/s。

满载时取土机构总质量m0最大为30 kg,因此升降机构所需功率为[26]

P0=(μ1+μ2+μ3)m0gv2+Qv2-m0gv2

(2)

其中

Q=1 000×(30~50)R2

式中P0——升降机构所需功率,W

g——重力加速度,m/s2

μ1——取土机构与导轨的摩擦因数

μ2——轴承摩擦因数

μ3——丝杠与丝母的摩擦因数

Q——螺旋输送器轴向压力,N

R2——钻孔半径,m

经计算,升降机构沿导轨滑动所需功率为69.75 W,考虑到启动转矩及功率裕量,伺服电机额定功率取200 W,额定扭矩0.637 N·m。

2.2 取土机构

2.2.1工作原理

取土机构主要由螺旋输送器、钻尖、推杆、电缸、减速器、伺服电机等部件组成,如图5所示。

图5 取土机构结构示意图Fig.5 Schematic of soil sampling system1.钻头 2.螺旋输送器 3.主动齿轮 4.减速器 5.伺服电机 6.电缸 7.被动齿轮

设计螺旋叶片厚度为1.5 mm。螺旋输送器轴作为空心取土管,取土管内有推杆,推杆上方固定连接电缸伸缩杆,推杆下方固定连接钻头,电缸可通过推杆驱动钻头在取土管内上下移动。由伺服电机驱动螺旋输送器旋转,钻头在取土前与取土管共同旋转,钻头在取土管的原位置如图6b所示。当钻尖到达设定深度时,在电缸内部位置传感器控制下,电缸伸缩杆驱动钻头上升一段距离,此距离为需要采集土层的深度范围,从而取土管下端形成取土空间,如图6a所示。同时,螺旋输送器继续旋转下降,钻头下方的土样被挤入取土空间形成柱形土样。当钻头到达不同设定深度时,电缸伸缩杆驱动钻尖上升形成取土空间,螺旋输送器继续钻进将土样挤入取土空间,因此可实现土壤的分层取样。取土完毕后,土壤样本采集控制系统控制螺旋输送器上升的同时反向旋转,螺旋输送器上的土壤在离心力的作用下滑落在钻土形成的土槽内,从而减少对地表的破坏。当收集土样机构收集土样时,电缸伸缩杆推动钻头恢复原位,钻头将进入取土管的柱形土样推出取土空间,为收集土样机构所收集。

图6 钻尖结构示意图Fig.6 Structure of spiral drill1.钻头 2.推杆 3.取土管 4.螺旋叶片 5.内花键 6.外花键

2.2.2结构及参数设计

钻头在向下钻孔时起到切去中心部分土壤的作用,并将中心部分的土壤引向四周,从而土壤被螺旋输送器输送。因锥形钻头的平稳性好,本设计选用锥形钻头[27]。钻头锥角太小,钻头将进入取土管的柱形土样推出取土空间时会导致破坏土样,还会导致土壤粘附在钻头,考虑到应尽量减少土壤粘结在钻头和对原层土样破坏,锥角设计为150°。为保证钻土过程中钻头与螺旋输送器同时旋转,钻头圆柱表面设计外花键,取土管内壁开有内花键,两者相互配合,此设计可以使钻尖在钻土时既能随螺旋输送器同速旋转,又能使钻尖在电缸的驱动下沿内花键上下移动。钻尖结构如图6所示,正常工作过程中钻头只有图6a、6b两种状态。

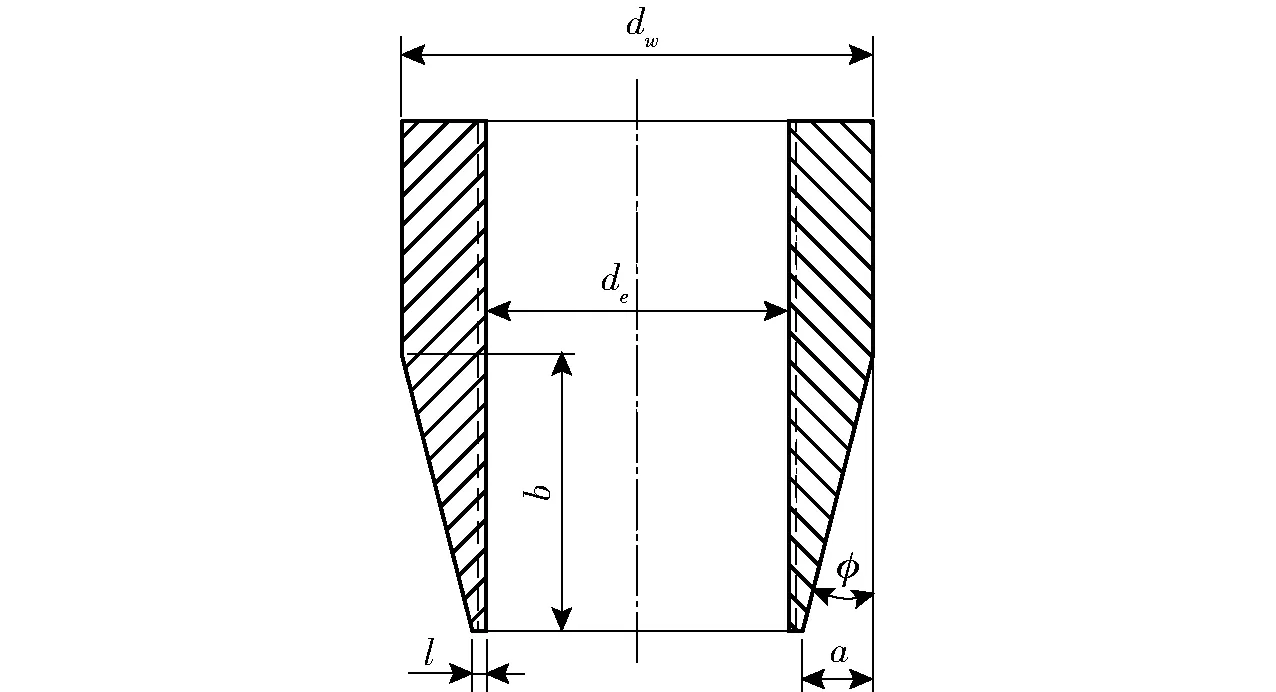

在土样进入取土空间过程中,取土管内壁的内花键结构可有效减少进入取土管的柱形土样与钻体内壁的接触面积,从而有效减小柱形土样对钻体内壁的摩擦阻力。同时,这种相对凸凹的内壁表面还具有减粘脱土作用,有利于原状土柱保持原状。取土管靴的主要技术参数包括刃口尖端宽度l,取土管靴内径de,取土管靴高度b,管靴刃口角φ,管靴切削深度a和取土管管靴外径dw。取土管靴是取土器的主要入土部件,如图7所示,其参数的设计对取土质量的影响较大[10]。

图7 取土管靴剖面简图Fig.7 Profile of soil sampling tube boot

刃口尖端宽度l是影响切土阻力的主要参数之一。一般刃口尖端宽度越小,切土阻力越小,但同时越易发生刃口迸裂和变形。确定刃口尖端宽度l为1.5 mm。设计取土管靴的内径de等于取土管内径。取土管靴高度b不宜过大,管靴高度大则对所取土样的摩擦阻力大,b的适宜范围为20~30 mm。

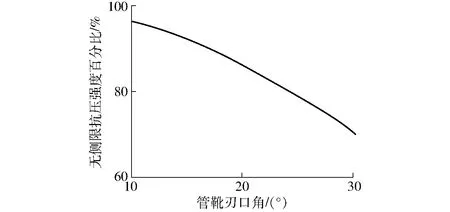

管靴刃口的形式及角度对土样的质量影响很大。试验测得土样无侧限抗压强度(试样在无侧向压力情况下,抵抗轴向压力的极限强度)百分比与管靴刃口角对应的关系,如图8所示。

图8 无侧限抗压强度百分比与管靴刃口角关系曲线Fig.8 Relationship between unconfined compressive strength and soil sampling tube boot cutting angle

管靴刃口角为10°时,无侧限抗压强度百分比达90%以上;管靴刃口角为30°时, 无侧限抗压强度百分比仅为70%左右。因而取土器的管靴刃口角应不大于10°[28]。

设计螺旋叶片轴向长度为300 mm,螺旋输送器外径D′为120 mm。取土机构进行钻土工作时,螺旋输送器旋转对取土管产生扭矩,考虑到取土管的强度,设计取土管内径de为42 mm,取土管外径dw为50 mm,则取土管壁厚为4 mm。钻头上端圆柱直径为42 mm,与取土管内径间隙配合。

取a=2.5 mm,当b=20 mm时,由公式

(3)

计算得φ=7.13°,满足要求。

2.2.3取土功率计算

螺旋输送器转速较低时,土壤从钻孔底面被挤上地面[29]。螺旋升角较大,提土时土块容易滑落[30],选择适当的螺旋升角可以使输土流畅,叶片的螺旋升角一般应在8°~30°之间[31]。综合这两种因素,本螺旋输送器叶片螺旋升角α选为15°。

螺距S可以根据螺旋升角α和螺旋轴直径D的关系[30]求出,计算公式为

(4)

计算得螺距S约为42 mm。

螺旋输送器钻土的功率主要消耗在3方面:钻进功率、输土消耗功率、钻具与孔壁的摩擦消耗的功率[32]。

钻进功率N1计算公式为

(5)

式中K——切削比阻力,kPa

f2——刀刃与土壤间的摩擦因数

ωc——螺旋轴角速度,rad/s

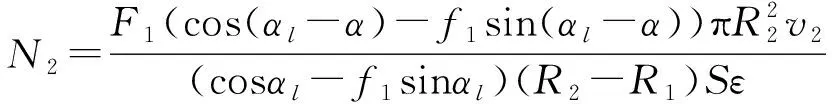

在螺旋输送器的螺旋作用下使钻头切削下来的土壤从钻头与孔底土壤的接触面挤入螺旋内,上层土壤由下层土壤推挤着向上运动,输土功率N2计算公式为

(6)

其中

F1=maω2rf2(f1sinα-cosα)+mag(f1cosα+sinα)

(7)

(8)

(9)

(10)

式中F1——下层土壤对钻头的挤推力,N

ma——整个螺旋输送器轴上土壤质量,kg

R1——螺旋输送器轴半径,m

αl——钻头叶片螺旋升角,(°)

ε——土壤压缩系数

r——叶片上土壤重心处的半径,由于土壤被挤压充满叶片中,视为均匀分布, m

f1——土与土的摩擦因数

ρt——松散土壤密度,kg/m3

l1——螺旋输送器轴的长度,m

ω——螺旋输送器临界角速度[33],rad/s

钻杆转速低于临界转速时,外层土壤的离心力不足以克服各种阻力压向孔壁。土壤在叶片上堆积,叶片上土壤堆积后与孔壁接触,可以近似看作一个90°的斜坡与一个墙面接触。在孔壁与土体之间产生主动土压力,可用朗金土压力理论来计算。孔壁与螺旋输送器土柱摩擦消耗功率N3公式为

(11)

式中K0——土的静止侧压系数

综上,可得螺旋输送器钻进的总功率为

N=N1+N2+N3

(12)

所需伺服电机功率和螺旋轴扭矩为

(13)

(14)

式中P——伺服电机1功率,W

Z——减速器效率

M——螺旋轴扭矩,N·m

螺旋叶片半径为 0.06 m,切削比阻力为50 kPa,钻进速度为0.025 m/s, 刀刃与土壤间的摩擦因数为0.3,得钻尖轴向压力为2 100 N,螺旋轴的最大转速为75 r/min,土块与钻孔间的摩擦因数为0.4,螺旋输送器临界角速度为7.85 rad/s,最大钻土深度20 cm,土壤容重为1 560 kg/m3,土壤的静止侧压系数为0.45,减速器效率为0.9,计算得螺旋输送器钻进总功率为214.66 W,所需伺服电机功率为238.51 W,螺旋轴的扭矩为27.32 N·m。

在保证转速的同时应尽量增大扭矩,考虑到启动功率以及现场其他损耗功率,伺服电机的额定功率为600 W,额定扭矩1.91 N·m,选择减速器的减速比为40,可提供扭矩76.4 N·m,转速为3 000 r/min。

2.3 收集土样机构

2.3.1工作原理

收集土样机构主要由移动机构、导轨、伺服电机1、减速器1、位置传感器1、RFID读写器等部件组成。移动机构主要由多孔转盘、采样筒、支架、伺服电机2、减速器2、位置传感器2组成,如图9所示。

图9 收集土样机构示意图Fig.9 Sketch of soil sample collection system1.位置传感器1 2.丝杠 3.RFID读写器 4.伺服电机1 5.减速器2 6.采样筒 7.多孔转盘 8.位置传感器2 9.伺服电机2 10.减速器2 11.支架 12.铁块

伺服电机2及减速器2位于支架上端,多孔圆盘位于支架内,其中心与减速器的输出轴固定连接,伺服电机2驱动减速器输出轴从而带动多孔转盘转动,一次转动36°。采样筒内径设计为50 mm,10个采样筒均匀分布在多孔转盘10个孔内,每个采样筒底面有电子标签,多孔转盘相邻孔中心之间夹角为36°。取土机构取土完毕上升至初始位置后,收集土样机构开始工作。伺服电机1驱动移动机构以一定的速度沿导轨移动到取土管中心的正下方,移动距离为0.13 m。同时,伺服电机2驱动多孔转盘逆时针转动,当位置传感器2感应到铁块时发出信号,多孔转盘停止旋转,此位置为多孔圆盘零位,随后伺服电机2通过减速器驱动多孔转盘顺时针转动一定的角度,即将收集土样的采集筒轴线与螺旋输送器轴线相重合。其中采样点为k+1个时多孔转盘顺时针转动角度为

A=36k

(15)

随后电缸推杆推动钻头,将取土管内的柱形土样推入采样筒内,移动机构再沿导轨以相同的速度反向移动,当位置传感器1感应到机架返回零位并向电气控制系统输出信号,电气控制系统控制收集土样机构在零位停止。计算机在取土机构返回零位后,控制RFID读写器将定位信息一次性地写入电子标签。待无人驾驶车到达下一个采样点取土机构完成取土后,重复上述收集样土的工作流程,直至10个采样筒收集完土样。

2.3.2移动机构功率计算

由于转盘驱动所需扭矩和功率较小,伺服电机2选择40M-R1630F5-E型,工作电压48 V,额定功率50 W,减速器减速比为40。

收集土样机构沿导轨移动,由伺服电机1及减速器经丝杠驱动,收集土样机构满载质量m为10 kg,因此收集土样机构所需功率P1计算公式为[15]

P1=mg(μ4+μ5+μ6)gv3

(16)

(17)

式中μ4——收集土样机构与钢轨的摩擦因数

μ5——轴承摩擦因数

μ6——丝杠与丝母的摩擦因数

v3——收集土样机构移动速度,m/s

n2——伺服电机额定转速,r/min

i2——减速器减速比

Ph1——丝杠导程,mm

得收集土样机构左右移动所需功率为6 W。

考虑到启动转矩及功率裕量选择40M-R1630F5-E型电机,工作电压48 V,额定功率50 W,减速器减速比i2为10,采用米思米C-BSSC2010型丝杠,直径10 mm,导程Ph1为10 mm,收集土样机构单行程0.13 m,经计算收集土样机构最大移动速度为0.05 m/s,收集土样机构工作所需时间为2.60 s。

3 电气控制系统设计

3.1 电气控制系统总体方案

电气控制系统以运动控制器作为控制核心,主要部件由工业控制计算机、运动控制器、直流伺服电机及驱动器、惯性/卫星组合导航系统、RFID读写器等部分组成。电气控制结构框图如图10所示。

图10 电气控制系统结构框图Fig.10 Structure diagram of electrical control system

3.2 采样运动控制系统设计

规划采样点信息通过无线网络发布到无人驾驶采样车主控计算机上,计算机根据采样点信息自动规划行驶路径,依据惯性/卫星组合导航系统(GPS)定位信息和激光雷达避障系统,完成目标位置的自主导航定位。到达目标位置后,控制车载智能土壤采样系统采集土样,目标位置的经纬度地理信息和采样深度等信息可通过RFID读写器写入当前收集土样采样筒底部的电子标签中。

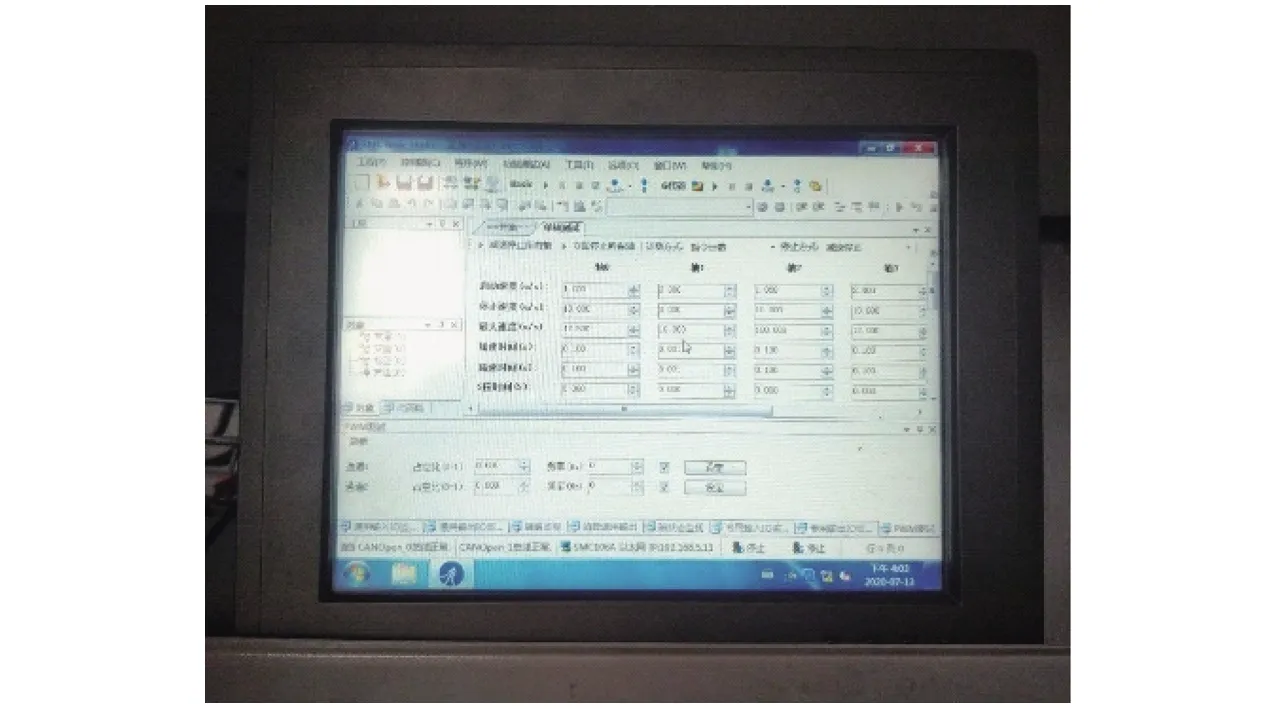

图11 运动控制器调试界面Fig.11 Debug interface of motion controller

运动控制器选用深圳市雷赛控制技术有限公司的SMC106A-BAS 型六轴运动控制器,运动控制器调试界面如图11所示,运动控制器输入输出点设有J0~J5、J6~J8和Ethernet接口,J0~J5接口用于伺服电机脉冲和方向输入,J6~J8接口用于原点信号和限位信号输入,Ethernet接口用于以太网通信。采用脉冲/方向信号连接方式,运动控制器通过向电机驱动器发送脉冲和方向信号来控制直流伺服电机旋转角度和旋转方向,通过丝杠转换为直线运动。直流伺服电机采用2500 P/r增量式编码器,电子齿轮比为1∶1,根据丝杠螺距和减速机减速比可精确计算出脉冲当量,计算公式为

(18)

式中δ——脉冲当量

Ph——丝杠导程,mm

i——减速器减速比

p——每转一圈控制脉冲数

g0——电子齿轮比

直流伺服电机工作在位置控制方式,运动控制器可进行定速运动和定长运动(相对位移和绝对位移),设置脉冲当量和运动速度等参数后,可通过调用运动控制器提供的API函数完成各机构的精确运动。运动控制器具有零位和正负限位接口,通过零位和限位磁感应传感器,可完成取土机构和收集土样机构归零工作。运动控制器通过以太网接口与工业控制计算机连接,采用TCP/IP协议,进行数据交换和控制命令的解析。

惯性/卫星组合导航系统选择北京星网宇达科技股份有限公司的XW-GI5630型,主机内部安装有2个GPS和北斗二合一接收机、1个MEMS惯性测量单元等,通过使用MEMS陀螺和MEMS加速度计,融合里程计信息,辅以改进组合导航与姿态测量算法,可进行厘米级精度的定位解算,航向精度0.1°,姿态精度1°,GPS差分数据通过4芯圆形连接器输入XW-GI5630主机的输入接口,经过差分的数据通过串口连接到工业控制计算机。工业控制计算机将输入的数据通过RFID读写器写入电子标签中。

4 性能试验

4.1 试验条件

为了验证样机的性能和可靠性,于2020年7月在吉林农业大学试验田进行了现场性能试验。车载智能土壤采样系统所采集土壤类型为壤土,车载智能土壤采样系统配套车辆为吉林大学自主研发的无人驾驶采样车。试验仪器主要有秒表、电子天平等。样机试验如图12所示。

图12 样机试验Fig.12 Test of prototype

4.2 试验方法与结果

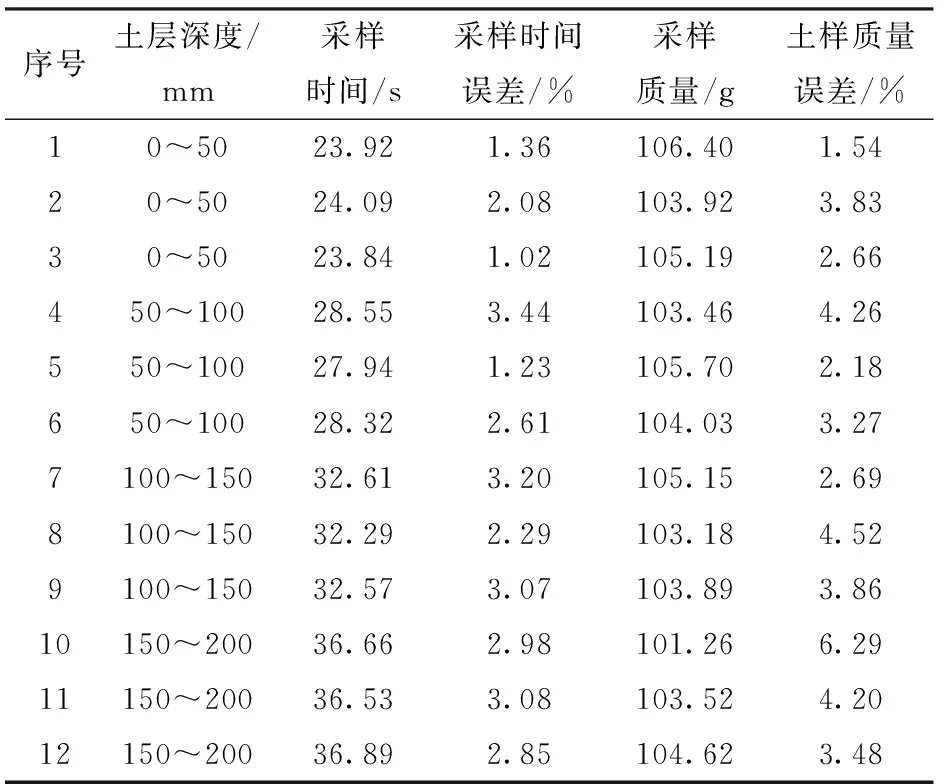

试验时,车载智能土壤采样系统安装于无人驾驶采样车上,无人驾驶采样车按照控制指令到达采样点。按照作业机设计功能要求,选取试验田12个经纬度不同的土样采集点进行采样试验,以采样时间误差、土样质量误差、电子标签的经纬度误差为评价指标。试验采集土样深度范围分别为0~50 mm、50~100 mm、100~150 mm、150~200 mm,每个深度范围的土样分别采集3次,每次采集土样质量为108.06 g。同时考察升降机构、取土机构和收集土样机构的工作运转情况,观测电缸推动钻头将柱形土样从取土管推入收集土样机构的采集筒时,柱形土样是否会粘附在钻头上。

收集土样机构的多孔圆盘面到地面垂直高度h1为380 mm,设计钻尖到多孔圆盘水平面的垂直距离为20 mm。取土机构的钻头距离地面高度h处为零位,则取土机构的钻头距离地面高度h为400 mm,采集土样的深度h2范围为0~200 mm。取土系统在地面以上做无阻力运动,为提高整个过程的效率,地面以上的运动速度选定最大的移动速度,升降机构工作时间计算公式为

(19)

分层采集土样时,升降机构工作时间分别为20、24、28、32 s,再加上收集土样机构运动时间和推杆推出土样时间,计算采样时间分别为23.6、27.6、31.6、35.6 s。当车载智能土壤采样系统启动开始采集土样时,记录每次采集土样工作时间,计算采样时间误差。当无人驾驶车将12个采样点的目标土样采集完毕后,按采集的顺序将采样筒内的土样进行称量,记录采集土样的质量,计算土样质量误差。各个采集点的采样时间误差和土样质量误差如表1所示。计算每次试验采样时间误差和土样质量误差的平均值,采样时间平均误差和土样质量平均误差随采集土层深度变化,如图13、14所示。

表1 现场性能试验结果Tab.1 Field experiment performance results

图13 采样时间平均误差的变化Fig.13 Change in average error of sampling time

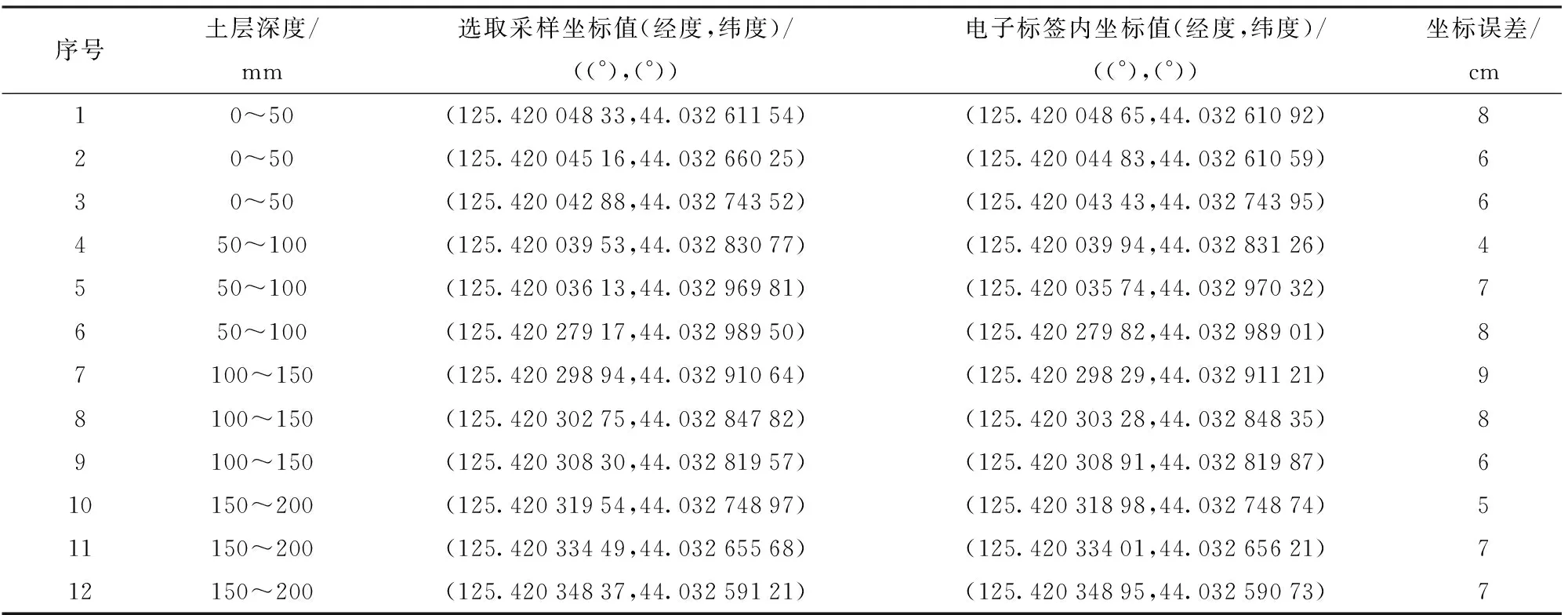

采集土样试验结束后,在工业控制计算机终端依次获得采样筒底面电子标签内的坐标位置信息,将这些经纬度信息分别与试验前选取试验田12个经纬度进行比较,计算两者的误差。坐标位置信息采集数据的处理和计算结果如表2所示。

图14 土样质量平均误差的变化Fig.14 Change in average error of soil sample quality

4.3 结果分析

由试验结果可以得出,采集土层深度为0~50 mm时,采样时间误差不超过2.08%,而在最深的土层范围采集土样时,采样时间误差最大不超过3.44%,采样时间平均误差随着采集土样深度的增加而增加;在采集较浅的土层范围时,土样质量平均误差较小,随着采集土层深度的增加,土样质量平均误差也越来越大,土样质量误差最大不超过6.29%。由表2可知,试验前选取采样点坐标值与电子标签内坐标值之间的误差不大于9 cm。

表2 采集坐标信息试验结果Tab.2 Coordinate information collection test results

试验过程中发现,升降机构、取土机构和收集土样机构的工作运转平稳,顺利完成采集土样的整个工作。每次进行收集土样时,电缸推动钻头将柱形土样推入采集筒,此过程柱形土样可顺利进入采样筒,没有发生柱形土样粘附在钻头的现象。采样时间误差和土样质量误差在较小的范围内,能够对0~200 mm任意深度范围的土壤进行分层采集,并且在较短的时间内完成土样采集。该系统对不同地理位置的土样分类收集,电子标签内的坐标值误差小,采集土样获得的地理位置信息有较高的精度,采集土样的结果符合设计要求。

5 结论

(1)设计了一种安装在无人驾驶采样车上的车载智能土壤采样系统,系统包括土壤样本自动采集装置和电气控制系统。分别对土壤样本自动采集装置的升降机构、取土结构、收集土样机构和电气控制系统进行设计,阐述了各部件的结构组成和工作原理,完成了关键工作参数的分析和计算,以实现对不同深度范围的土样进行采集并按地理位置信息分类收集。电气控制系统以运动控制器为控制核心, 通过RFID读写器将GPS系统定位所解算的目标采样点经纬度地理信息和采样深度等信息写入当前收集土样采样筒底部的电子标签中。

(2)车载智能土壤采样系统采集土样的精度和效率均较高,采样时间误差和土样质量误差较小。当采集土层深度为0~50 mm时,采样时间平均误差不超过2.08%,在最大土层深度采集土样时,采样时间平均误差不超过3.44%,采样时间平均误差和土样质量平均误差随着采集土层深度的增加而增加。

(3)系统将不同采样点的土样通过标识实时的定位信息进行分类,试验前选取采样点坐标值与电子标签内坐标值之间的误差不大于9 cm。

(4)系统能够对农耕层0~200 mm任意深度范围的土壤进行自动分层采样,采样全程自动化,各机构运行稳定,钻头无粘附柱形土样的现象。