脉冲式烟雾水雾机热力雾化水剂农药效果分析

2020-11-25许林云周宏平侯秀梅

汪 东 陈 青 许林云 周宏平 侯秀梅

(1.南京林业大学机械电子工程学院, 南京 210037; 2.南京森林警察学院科技处, 南京 210023)

0 引言

脉动燃烧是介于常规稳态燃烧和爆炸燃烧之间的一种燃烧方式[1]。与稳态燃烧器相比,应用脉动燃烧技术构成的脉动燃烧器具有很高的燃烧效率、燃烧强度,以及自动排气和自吸功能,有害废气的排放量很低,除单向阀门之外几乎没有运动部件[1-3]。我国从20世纪60年代开始将脉动燃烧技术应用于病虫害防治设备中,以脉冲发动机为热动力、针对油溶剂农药开发的脉冲烟雾机[4-5]的工作效率是同类型常规喷雾装备的20倍以上。近几年,随着林果业及蔬菜温室的大力发展,市场上又出现了可喷施油溶剂和水雾剂农药的多功能脉冲式烟雾水雾机[6]。

文献[7]阐述了脉冲式烟雾水雾机的工作原理,脉冲发动机是农药热力烟化或雾化的能量动力源,整个系统完全依靠脉冲发动机的自激自吸形成脉动振荡燃烧过程,无需供油泵、供气泵及供药泵等耗能装置。国内外对常规喷雾装备药液喷头的液力、气力雾化方式及雾化理论进行了大量研究,形成了行业内公认的雾滴雾化理论计算公式[8-9]。针对脉冲烟雾机及脉冲式烟雾水雾机的相关研究主要集中在动力源的研究上,如脉冲发动机工作特性[10-12]、噪声与控制[13-15]、尾气成分[16-17]等。而药液进入脉冲发动机喷管内进行热力雾化的过程属于液流进入横向的脉动湍流气流中,其对应的研究几乎处于空白。国内外主要进行了以气态射流为主、以氢气为燃料的超燃冲压发动机、火箭发动机的推力矢量控制等研究,以液态射流为主的涡轮燃烧室或以液态碳氢燃烧为主的超燃冲压发动机的研究[18-20],以及以脉冲发动机为热动力的干燥用脉动燃烧器的雾化试验研究[21-22]。

应用高效能脉冲发动机排放气流的高温热能与紊流动能对农药雾化或烟化的机理及雾化效果的研究非常匮乏,使这类产品常出现大雾滴或喷口出现滴液或流液的雾化不良现象,尤其是水雾剂农药,更容易出现这些问题。本文针对市场上现有产品6HYW-60S型脉冲式烟雾水雾机,研究在不同油门开度下不同喷药量水雾剂农药的热力雾化效果,以探求脉冲发动机的热动力与药液流量之间的最佳匹配关系。

1 试验装置与方法

1.1 脉冲式烟雾水雾机结构

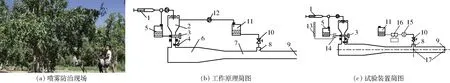

选用市场上现有产品6HYW-60S型脉冲式烟雾水雾机,基于人工背负的便携式要求,外形尺寸为1 165 mm×316 mm×325 mm,净质量只有7.5 kg,在果园内进行喷雾工作现场如图1a所示,工作原理见图1b。脉冲发动机主体结构由燃烧室与喷管构成,整个工作系统完全依靠脉冲发动机体内气流的自激自吸形成脉动燃烧振荡过程,并利用振荡过程中燃烧室内气流的压力波动实现自动吸油、吸气及泵药,无需额外配备供油泵、供气泵及供药泵等耗能装置。

图1 脉冲式烟雾水雾机Fig.1 Pulsed smoker/fogger1.打气筒 2.化油器 3.油针 4.火花塞 5.油箱 6.燃烧室 7.喷管 8.药喷嘴 9.喷管口 10.药开关 11.药箱 12.引压单向阀 13.计量管 14.二位三通阀 15.转子流量计 16.齿轮泵 17.温度测点

因产品在使用过程中可通过旋转化油器上的油针调节油门开度以调节供油量,而供药量只能通过操作药开关通药或关药两种状态控制,即实际供药量不可调节变化。目前,因脉冲发动机的许多工作机理不明确且农药通过脉动热气流的热力雾化机理还处于空白状态,供药量与热动力之间的匹配关系主要靠各生产厂家的试验确定,在实际使用过程中,无论是脉冲烟雾机只雾化油溶剂农药,还是脉冲式烟雾水雾机可分别雾化油溶剂农药和水雾剂农药,总体来说,油溶剂农药比较容易实现全面雾化,即供药量与热动力之间具有较宽的匹配范围,而对水雾剂农药则较难获得良好的匹配关系,常出现雾化出过大雾滴甚至无法有效雾化形成流液或滴液现象。因此,本文只研究脉冲式烟雾水雾机热力雾化水雾剂农药的雾化效果,且需将6HYW-60S型脉冲式烟雾水雾机的自动供药系统分离出来,即将图1b中对药液加压的引压单向阀缷下,形成流量可调节且可测量的供药装置,并构成图1c所示的试验测试装置,可测试喷管内的气流温度与速度、药液流量、耗油量及热力雾化后的雾滴粒径分布等参数。

1.2 测试系统

(1)温度测试系统及测点

药液从药喷嘴以液流形式流入喷管内,该位置点的气流温度是直接影响进入喷管内的药液能否有效热力雾化的重要因素,因此以药喷嘴处喷管内轴中心位置及喷管口处为气流温度测试点,如图1c所示。采用自制的钨铼热电偶和温度显示仪,并通过SX-1-10型箱式电阻炉对其进行温度标定及修正,试验时将热电偶从喷管口处插入两测点进行温度测量。

(2)药液流量调节装置

药液流量调节装置由药喷嘴、药开关、转子流量计、齿轮泵和药箱组成(图1c)。

(3)燃油消耗率测试系统

在试验装置中对原产品结构中从油箱至化油器的供油管路中插入一个二位三通阀,加上一个50 mL油耗计量管(图1c),构成燃油消耗率测试装置。试验时,在脉冲发动机起动阶段及进入工作稳态阶段前的过渡阶段均由油箱供油,只有进入工作稳态阶段并进行测试时才将二位三通阀转由计量管供油。

(4)气流速度测试系统与测点

水雾剂农药进入喷管内进行热力雾化时,不仅与喷管内高温气流的热能有关,还与喷管内气流流动的动能有关。以喷管口的中心点作为测点,由毕托管与U型管压力计构成该测点的静态气流速度测试装置。

(5)雾滴粒径测试系统与测点

水雾剂农药热力雾化后的雾滴粒径分布是评价热力雾化效果的重要指标,应用德国新帕泰克有限公司HELOS型激光粒度仪及软件测量雾滴粒径分布情况。

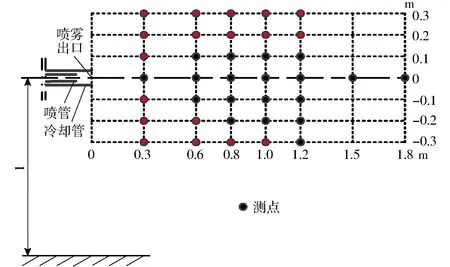

无论是脉冲烟雾机还是脉冲式烟雾水雾机,均会在燃烧室和喷管外部增加一个冷却管,一方面对工作过程中高温的燃烧室和喷管起导流冷却作用,另一方面起安全保护作用,且冷却管应覆盖住喷管,即喷管口缩在冷却管内。因此,实际喷雾出口是指冷却管口而不是喷管口。以喷雾出口作为水平方面的起始0点,以喷管轴线作为垂直方向的0点,喷管中心距地面1 m,对应的雾滴粒径测点分布图如图2所示。根据初步试验发现,雾滴区域主要集中在距离出口0.6~1.2 m处,试验测点间隔0.2 m,其他试验测点间隔0.3 m。图2中激光粒度仪可采集数据的测点用黑色表示,无法采集的测点用红色表示。

图2 雾滴粒径测点分布图Fig.2 Distribution map of droplet size measuring points

1.3 试验参数设定

油门开度:旋转化油器上的油针(图1c)可调节进油量,油针可旋转角度为90°,将油针旋转角度4等分,并设定油门开度0°、22.5°、45°、67.5°、90°共5个位置点。

药液流量:6HYW-60S型脉冲式烟雾水雾机产品型号中的“60”是指喷水雾时药液流量为60 L/h,本文以清水代替水雾剂农药作为试验用液体,流量分别为20、40、60、80 L/h。

2 试验结果与分析

2.1 不喷药时脉冲发动机基本参数

如图1c所示,手动操作打气筒启动脉冲发动机工作,但药液供给系统中的药开关处于关闭状态,测试不同油门开度工况下的燃油消耗率、喷管内药喷嘴及喷管口处的中心气流温度与喷管口处的中心流速,测试结果见表1。

表1 脉冲式烟雾水雾机不喷药时各参数值Tab.1 Parameter values of pulsed smoker/fogger without spraying

油门开度在0°~90°范围内调节变化时,燃油消耗率相应变化范围为1.46~1.65 kg/h,总变化量只有0.19 kg/h,比最小油门开度0°增加了13.0%,因此油门开度的调节对燃油消耗率的改变并不大,且油门开度处于最小开度0°时,油针并没有堵住油嘴,而是保持一定开度,一般为发动机启动开度;油门处于最大开度90°时的燃油消耗率只比油门开度67.5°时高0.01 kg/h,说明油门开度67.5°时已接近全开状态。最小开度是由厂家经过长期的试验研究确定的,油门开度过小则无法启动发动机。

药喷嘴处喷管截面中心的气流温度高达1 000℃左右,总体来说随着油门开度的加大,即燃油消耗率不断增加,其温度对应逐步增加,从油门开度0°时的968℃,达到最大油门开度时1 083℃,共增加了115℃;各油门开度下,喷管口气流温度比药喷嘴中心气流温度出现了明显下降,平均下降了255℃。这并不表示从药喷嘴至喷管出口这段近400 mm的喷管内气流通过管壁与外界的热交换及热辐射产生的热量损失造成大幅度的温度下降,而是由于脉冲发动机脉动燃烧工作时气流在喷管内沿喷管轴向来回振荡,在喷管口因燃烧室内处于负压阶段,喷管内气流会产生倒吸,从而使喷管口处周围的外界冷空气与刚排出的热气流形成的混合气流产生回吸进入到喷管内,使喷管口处气流温度发生明显下降。经过前期大量研究,一般气流回吸深度为150 mm左右,即不会回流至药喷嘴处,因此药喷嘴处的气流温度是完全来自于燃烧室内燃烧完后的脉动气流的平均温度。

喷管内的气流速度沿喷管轴向来回脉动变化,一般呈简谐曲线变化关系,且脉冲式烟雾水雾机的脉动频率一般为100 Hz左右,现有常规的气流速度测试装置还无法测试喷管内气流的瞬时流速,采用皮托管只能测试喷管口处气流的平均流速。喷管口处的气流速度从油门开度0°时的87.0 m/s逐步增加到最大油门开度90°时的最高值99.2 m/s,增加了14.0%。

2.2 喷药状态

2.2.1喷管口气流温度与速度

脉冲发动机启动后,打开药开关(图1c),药液(清水)从药喷嘴进入喷管内,利用喷管内热气流的高温热能和脉动紊流动能将药液流热力雾化形成细小水雾滴群流,此时喷管口处的气流(或雾滴群流)温度及速度的测试值见表2。

表2 喷药状态下喷管口气流温度与气流速度Tab.2 Temperature and velocity of gas flow at nozzle under spray condition

对应于喷管口处与气流相混合的水雾滴群的测试温度不超过100℃,因为在热电偶的探头上会使经过探头处的水雾沉降在探头上,探头始终处于潮湿状态,且现有测量方法也无法分别测量出雾滴群中的气流温度与雾滴温度,因此所测温度作为雾滴群流平均温度。因此药液在喷管内进行热力雾化时,将药喷嘴处近1 000℃的高温热气流,迅速下降到喷管口处的75℃左右。药液流量增加,温度呈小幅下降。最小油门开度0°工况下,当流量从20 L/h增加4倍至80 L/h,温度只下降了8℃;最大油门开度90.0°时,对应的流量变化下温度也只下降了13℃。在同一药液流量喷雾工作状态下,油门开度增大对应耗油率增加,温度上升变化非常小,综合考虑所有药液流量工况下,最小油门开度增大至最大油门开度下总体平均温度只上升了4.3℃。

表2中的气流速度即流速是指喷管口处气流的静态速度,也称为平均流速或稳态流速。打开药开关,药液流入喷管内热气流中,喷管口处的流速明显下降,即使在最小流量20 L/h工况下,油门开度0°时,流速从不喷药时的87.0 m/s下降为71.4 m/s,下降了17.9%;在该流量工况下,其余各油门开度22.5°、45°、67.5°、90°对应的下降幅度分别为18.5%、15.3%、17.5%、16.4%,可见均出现了类似程度的下降。说明药液流入到喷管内,需要消耗喷管内气流的热量和动能进行雾化,同时雾化后形成的细小雾滴群会加入到气流中,使气流形成新的混合质量流,且质量明显增加,从而使流速出现明显的下降。当药液流量从20 L/h增加到40 L/h时,最小油门开度比最大油门开度工况下的流速下降略大一些,分别下降了6.1、4.0 m/s,其余3种油门开度工况的流速下降非常小,均低于2.0 m/s;当药液流量进一步增大到60 L/h时,比上一流量变化区间引起的流速下降幅度有所增大,平均下降了6.2 m/s;当药液流量增大到最大流量80 L/h时,流速呈现出明显的下降趋势,这一流量变化区间所引起的平均流速下降了17.4 m/s。

综上所述,药液流入喷管内进行热力雾化时,不仅消耗喷管内热气流的热能与动能,使气流的温度与流速明显下降,将药液由液流状态转化为雾滴群流状态。油门开度的增大与药液流量的增加只使喷管口处的气流温度出现较小幅度的变化,而药液流量对中低流量工况下的流速影响较小,但当药液流量大到一定程度如达到80 L/h时,则流速会出现明显的下降;同时油门开度对流速存在较明显的影响,流量从低到高4种流量工况下,最大油门开度比最小油门开度对应的流速分别提升16.1%、20.8%、23.9%、42.3%,说明流量越大,不同油门开度工况引起的流速相对变化越大。

2.2.2雾滴粒径

在图2所示的雾滴粒径测点布置图中,从喷雾出口开始的水平方向0.3~1.2 m、垂直方向±0.3 m范围内布置了35个测点,另外加上在水平位置1.5、1.8 m处中心轴线上的两个测点,共37个测点,对应每一测点位置处还分别有4个油门开度22.5°、45°、67.5°、90°和4个药液流量20、40、60、80 L/h的组合工况均进行了雾滴粒径测试,因本文篇幅有限,对雾滴体积中径(Volume median diameter, VMD)进行分析时,只取喷管轴线上距喷雾出口0.6、0.8、1.0、1.2、1.5、1.8 m这6个位置测点,对应的测试数据见表3。

表3 沿喷管轴线方向上各测点的雾滴体积中径Tab.3 Droplet volume mean diameter of each measuring point along nozzle axis μm

2.2.2.1雾滴体积中径

当脉冲发动机启动正常后,打开药开关,药液经药喷嘴流入喷管内,经高温脉动气流的热力雾化后,从喷雾出口喷射进入外部环境中,从喷雾出口刚喷出来的雾滴流,还没有完全形成一颗颗的雾滴,仍存在着许多细丝条状小药流,且用HELOS型激光粒度仪还无法检测出来,直至距喷口0.6 m处才能检测到雾滴粒径信息。

由表3可看出,当油门处于最小开度22.5°,药液流量为最小值20 L/h工况下,水平位置0.6 m处的雾滴体积中径(D50)非常大,达到321 μm,即雾滴群中存在许多321 μm左右的大雾滴,前进到0.8 m处大雾滴明显减少,D50迅速下降为94 μm,前进至1.0 m降至最低值59 μm,超过1.0 m之后的D50开始随喷施距离不断增大,至1.8 m增大至78 μm,比1.0 m处的最低值上升了32.2%。当药液流量增加至40 L/h时,0.6 m处的D50只有50 μm,且在整个轴线上各测点的D50均处于极小变化范围(50~56 μm)内,平均D50为53 μm。当药液流量进一步增加至60 L/h,各测点的D50进一步下降,只是在1.8 m处略大一些,但总体平均值也只有50 μm;而当药液流量增加至最大值80 L/h时,D50上升,平均值比流量60 L/h时上升了20.0%。总体来说,在最小流量20 L/h工况下,虽然此时喷管内气流具有足够的热能和动能,且需热力雾化的药液量也较少,在距喷管口近处反而未能获得充分的雾化,存在较大的不均匀雾滴;加大流量后,均能雾化成较细较均匀的雾滴,且当药液流量为60 L/h时,药液雾化得最充分,D50最低;另外,药液在细小的喷管内进行热力雾化时,并没有形成一个个独立的单颗雾滴群,从喷雾出口喷出进入空气中时,处于喷雾出口附近,也只是细小的丝状雾滴流,且喷雾出口附近外部刚喷出的气流还处于紊流脉动状态,经与外部环境中的冷空气混合、扰动、碰撞,使丝状雾滴流进一步雾化成均匀细小的单颗雾滴,基本在0.6~0.8 m区域范围内,获得完全雾化,超过这个距离,某些细小雾滴会存在相互碰撞结合,D50会反向开始略微上升。因此,药液流量应与脉冲发动机的热动力相互匹配,才能获得最佳的雾化效果。

当油门开度增大至45.0°,在各油门开度工况下对应各药液流量,各测点位置的D50的变化趋势与油门开度22.5°时基本相当,仍然是药液流量处于最小值20 L/h,0.6 m处药液存在相当大的雾滴,还没有完全雾化,直至0.8 m才获得有效的雾化,但D50仍较大;其余各药液流量工况下,虽然D50的变化趋势与油门开度22.5°时基本相当,但对应各药液流量的平均D50均比油门开度22.5°时低5 μm左右,说明随着油门开度的增大,气流温度及气流速度增大,更有利于药液的雾化。

当油门开度进一步增大至67.5°及90.0°时,药液最小流量20 L/h的雾化效果更差,甚至到0.8 m处仍存在较大的雾滴,致使D50相当大。对应40、60、80 L/h的药液流量工况,雾化情况与前两种油门开度基本相似,只不过对应各药液流量的平均D50进一步降低,当油门处于最大开度90.0°时,对应3种药液流量的平均D50分别为42、40、47 μm。这说明,随着油门开度增大,燃油消耗率增大,只对40~80 L/h较大药液流量工况的药液雾化有进一步细化雾滴的效果,而对20 L/h的小药液流量,不仅没有强化雾化效果,相反使雾化距离进一步增大,在较长距离的雾滴群中出现较大雾滴,这些雾滴很有可能不会进一步雾化而是直接落向地面,无法使药液充分雾化并有效应用到防治目标物上。

2.2.2.2雾滴粒径分布

应用HELOS型激光粒度仪对脉冲式烟雾水雾机在喷水雾工况下进行测试,生成雾滴粒径分布图,如图3所示。图3a为油门开度90.0°及药液流量80 L/h工况下测点(1.0 m,0)(对应水平距离与垂直距离)处的雾滴粒径分布情况,图中有2条曲线,一条呈现正态分布的曲线为雾滴群中处于各直径的雾滴体积占雾滴总体积的百分比,即反映各直径的雾滴量分布概率情况,称雾滴粒径分布概率曲线;另一条呈现连续递增的曲线,即对雾滴量分布概率曲线从低至高不断累加,形成对应小于等于某一雾滴直径的所有累计量。反映一群雾滴粒径分布的主要指标参数为D10、D50、D90,分别表示小于此粒径的雾滴体积累计值占全部雾滴体积的10%、50%、90%。如图3a所示,在当前工况下,D10为21 μm,D50为47 μm,D90为87 μm,即绝大部分的雾滴直径均处于雾滴体积中径47 μm附近,超出87 μm及低于21 μm的雾滴体积量分别只有10%,但超出87 μm的大雾滴数量远小于低于21 μm的小雾滴数量。

图3 测点(1.0 m,0)处的雾滴粒径分布图Fig.3 Droplet size distributions at measuring point (1.0 m, 0)

通常雾滴群的雾滴粒径分布规律基本服从如图3a所示的正态曲线分布规律,但脉冲式烟雾水雾机在喷水雾时,不同工况下、不同测点位置处的雾滴粒径分布存在多种不同的分布形态。如图3b所示,为油门开度90°、药液流量20 L/h工况下,于测点(1.0 m,0)位置处的雾滴粒径分布图,雾滴粒径分布概率曲线存在两个波峰,可认为由完全不同中心值的两组正态曲线叠加而成,即雾滴群中存在两组中心直径相差较大的雾滴群,HELOS型激光粒度仪的分析软件无法分别给出两组雾滴群的体积累积值。在当前工况下,全部雾滴的D10为38 μm,D50为65 μm,D90为504 μm;曲线的两个峰值点A和B对应的横坐标为46、410 μm,两组雾滴群各自的D50用A和B对应横坐标上的雾滴粒径近似表示,分别用D50(A)(46 μm)表示较小粒径的一组雾滴群的体积中径,用D50(B)(410 μm)表示较大粒径的一组雾滴群的体积中径。

(1)沿单一轴向的雾滴粒径分布

因不同工况、不同测点的雾滴粒径分布概率曲线各不相同,为直观体现,无法将所有测点所有工况下雾滴粒径分布图全部呈现,本文只将油门处于最大开度90°时,且只将喷管轴线上各测点的雾滴粒径分布图及D10、D50、D90列入表4中;并将油门开度90°、药液流量60 L/h工况下,水平方向0.6~1.2 m与垂直方向-0.3~0.1 m范围内各测点的雾滴粒径分布图及D10、D50、D90列入表5中。

由表4可看出,在最低药液流量20 L/h工况下,在距喷雾出口0.6~1.2 m范围的喷管轴线上的雾滴粒径分布图上,不仅会出现两个波峰,且两个波峰顶点对应的雾滴粒径均分别落在45、410 μm附近,即雾滴群里明显存在粗细完全不同的两组雾滴,且两组雾滴含量随距喷雾出口距离发生变化,距喷雾出口0.6、0.8 m两个位置点的雾滴群里以中心粒径410 μm的大雾滴群为主,致使两位置点总体雾滴分布的D10、D50、D90基本相当且各项值均较高,其中雾滴体积中径D50分别高达346、334 μm;雾滴喷洒前进到1.0 m处,则中心雾滴粒径45、410 μm的两组雾滴群的含量基本相当,即大雾滴群数量明显减少,致使D50出现明显下降,降至65 μm,D90仍高达504 μm,说明仍有体积分数10%的大雾滴直径超过504 μm;当进一步前进至1.2 m处,总雾滴群里以中心雾滴粒径45 μm的小雾滴群为主,且总体D50进一步下降至55 μm;当雾滴继续喷洒至1.5、1.8 m处,雾滴群里只剩下以雾滴体积中径为57、50 μm的一组雾滴群,且D90明显下降至100 μm左右。对于雾滴群里410 μm左右的大雾滴并不会随着离喷雾出口越远,会自动地进一步雾化成小雾滴而逐步减少,这些大雾滴从喷雾出口处所获得的动能难以飞行过远,只能逐步掉落向地面,致使距离喷雾出口越远,雾滴群中的大雾滴逐步减少,直至1.5 m远处只剩下55 μm左右的小雾滴群。

当药液流量增加到40 L/h工况时,只有在距喷雾出口1.0 m处,雾滴粒径分布图呈现单一峰值的正态分布曲线,且雾滴体积中径D50只有43 μm,但在其他几个位置点对应的雾滴粒径分布图中均不是标准的单一正态分布曲线,由两组中心雾滴粒径约为25、45 μm均较小的雾滴群组成,只不过不同测点处的各自雾滴群的含量略有变化,使得总体D50均较小,处于40~45 μm较小波动范围内;且D90处于0.6、1.0 m两点值较大一些,分别为116、98 μm,其他各测点均不超过74 μm。当药液流量进一步增加到60、80 L/h时,雾滴粒径分布情况与40 L/h非常相似,只是60 L/h工况下所有位置点的D10、D50、D90均达到最低值,说明在该工况下,药液流量加入到燃烧室和喷管内的脉动振荡气流中进行热力雾化形成新的振荡气流/雾滴群流的耦合程度最高,雾化最彻底最全面;药液流量增加至最大值80 L/h时,各位置点的D10、D50、D90开始上升,且距喷雾出口越远,上升越高。

总体来说,最低流量20 L/h时的药液热力雾化效果最差,雾滴群中存在着雾滴体积中径约为45、410 μm的两组雾滴群,距喷雾出口越近,大雾滴量越大。当药液流量增加至40 L/h及以上时,雾滴流里已不存在410 μm左右的大水雾群,反而分裂为更细小的以25、45 μm为中心的两组雾滴群,致使雾滴体积中径D50大大降低,处于36~55 μm范围内,且药液流量为60 L/h时,雾化最充分,0.8 m测点处,不仅D50达到最低值36 μm,且D90也只有52 μm。药液在喷管内热力雾化后,从喷雾出口刚喷出来时,还没有完全雾化,雾滴相互之间还存在连带的丝条状,在流量为40 L/h及以上时,0.8 m处已将喷管内的动能和热能充分利用完,达到雾化的最佳值,超过该距离后,小雾滴会出现碰撞聚合,使总体雾滴粒径略有所增大。

(2)平面区域内的雾滴粒径分布

由以上分析可知,药液流量为60 L/h时雾化最充分,以药液流量60 L/h及油门处于最大开度90°工况下,分布在图2所示的水平位置0.6~1.2 m与垂直位置±0.3 m范围内各测点的雾滴粒径及分布图见表5。表5只显示图2中该区域内测点为黑点的测试结果,而测点为红点表示试验时无法测试到相应值,没有列入表中,因此黑点所组成的区域基本可以认为从喷雾出口所喷出雾滴流的覆盖范围。

位于喷管轴线上的4个测点雾滴粒径分布情况已在上面进行了分析。将水平位置0.6 m处垂直线上3个测点的雾滴粒径分布曲线进行比较,均存在两个波峰且两个波峰对应的雾滴体积中径均为25、45 μm的两组小雾滴群,且轴中心位置处的D10、D50、D90均为最小值,D90只有58 μm,说明喷射至此处的雾滴已获得良好的雾化效果,形成均匀细小的雾滴群;位于上方0.1 m处的雾滴粒径分布情况与中心点基本相似,只是D10、D50、D90略大一些,D50大了5 μm,达到44 μm;位于下方-0.1 m处的雾滴流中不仅存在雾滴体积中径分别为25、45 μm的两组小雾滴群,还存在另一组曲线中以小波峰形态出现的雾滴体积中径约为150 μm的少量较大雾滴群,这样不仅使D50与中心测点相比增大了12 μm,相对增加了30.8%,还使D90增大到116 μm,为中心测点的2倍,雾滴均匀度明显变差。

对于水平位置0.8 m处垂直线上的4个测点,中心位置处雾滴均匀细小,±0.1 m处上下两点的雾滴粒径分布曲线形态与中心点基本一致,存在两个同样的波峰,只是D10、D50、D90均比中心点略大一些,且下方点的值比上方点值更高一些,下中上各点的D50分别为48、36、42 μm;处于下方-0.2 m处的雾滴粒径分布图出现了明显变化,虽然只有一个主峰,但不是标准的正态分布曲线形态,以总体雾滴体积中径D50等于110 μm为中心形成分布较宽较散的雾滴群,致使D90高达326 μm。对于水平位置1.0 m处垂直线上的4个测点,中心点处以标准的单一波峰的正态分布曲线呈现,D10、D50、D90均为最低值;±0.1 m处上下两点的雾滴粒径分布曲线形态与0.8 m处对应测点的雾滴粒径分布基本一致,只是D10、D50、D90略大一些,但非常接近;但最下方-0.2 m处的雾滴粒径分布曲线与点(0.6 m,-0.1 m)处非常相似,且D10、D50、D90基本一致。距喷雾出口1.2、1.0 m处相对应的垂直位置4个测点的分布情况大体一致,只是在(1.0 m,0)处雾滴粒径分布为单峰,而在(1.2 m,0)处又恢复成两个波峰形态,但对应雾滴体积中径为25 μm的小雾滴群量较少即波峰又低矮又窄,但处于最下方-0.3 m处的雾滴粒径分布曲线是以D50等于84 μm为中心的具有1个明显的较宽波峰的正态分布曲线。

表5 油门开度90°、药液流量60 L/h工况下雾滴粒径及分布Tab.5 Droplet size and distribution under 90° throttle opening and 60 L/h liquid flow

总体来说,雾滴从喷雾出口喷出至水平距离1.2 m范围内,中心轴线上的雾滴流不论存在单一峰还是存在两个峰,D10、D50、D90均较小,即整个雾滴均细小均匀,雾化充分;中心轴线上方的雾滴只比中心点处略大一些,但下方雾滴明显增大,且距中心轴线越远的下方,雾滴增大得越明显,即雾滴流中出现较大雾滴群的量逐步增加。这主要是由脉冲式烟雾水雾机的工作原理与热力雾化特征所决定的,脉冲发动机在喷管内所产生的高温高速脉动气流将药液热力雾化后,从喷管口喷出后的雾滴流只在喷管口附近存在一定量的脉动回吸现象,超过一定距离如达到0.6 m后,不可能再形成回吸,只不过雾滴流以周期性气流压力和速度不断往前推进,同时又因喷管内径非常小,只有30 mm,因此沿喷管中心轴线附近范围内的雾滴流才具有较高的动能,即具有较高的喷射速度,而在喷管轴线±0.1 m处及下方更远处的区域内,进入由中心气流带的边缘附近通过与周边空气混合、卷绕形成的边缘区域,雾滴会重新碰撞聚合。从而造成轴中心位置处雾滴群最均匀细小,上方雾滴略大,较大一些的雾滴会因重力作用汇聚在下方区域。因药液流量60 L/h及油门开度90°为最佳雾化工况,在整个区域内均形成良好的雾化效果,因此地面上看不到雾化不良的大颗雾滴跌落至地面形成明显的潮湿现象。但在其他一些组合工况下,因雾化不良,产生大量的大雾滴,地面则会出现潮湿甚至出现明显的积水现象。

3 结论

(1)喷药时,喷管口处的气流温度与速度产生非常明显的变化,由不喷药时700℃左右的高温气流下降为75℃左右的雾滴流,相应的气流速度下降了16%左右。油门开度及药液流量对雾滴流温度的影响非常小,但对雾滴流速度的影响非常明显,油门开度增大,雾滴流速度明显增加,药液流量增大,雾滴流速度明显下降。

(2)在各油门开度下,对最小药液流量20 L/h的雾化效果均不佳,尤其距喷雾出口较近处存在大量的300 μm以上的较大雾滴,这些大雾滴极易跌落至地面,无法有效喷施到目标物上。药液流量增大至40 L/h及以上时,各油门开度下的雾滴体积中径均较小,同一工况下各位置点的平均值不超过60 μm,说明热力雾化的雾滴粒径明显小于常规液力及气力雾化的粒径。

(3)从喷雾出口喷出的雾滴流中,喷管中心轴线上的雾滴细小均匀、雾化充分;中心轴线上方的雾滴一般比中心点处稍大,但下方雾滴明显增大,且距中心轴线越远处雾滴增大越明显,即雾滴流中出现较大雾滴群的量逐渐增加。以药液流量60 L/h及油门开度90°为最佳雾化工况,在整个喷施区域内均形成良好的雾化效果。