焦化厂VOCs与焦炉烟道废气循环综合利用技术的探讨

2020-11-24柴高贵郝晓明

柴高贵,郝晓明

(山西焦化集团有限公司,山西 临汾041606)

为了更好地保护环境和适应日趋严峻的环保形势,结合《挥发性有机物无组织排放控制标准》(GB 37822—2019)、《关于推进实施钢铁行业超低排放的意见》(2019年4月生态环境部、发展改革委、工业和信息化部、财政部、交通运输部等五部委联合印发)、《临汾市2019年钢铁、焦化行业深度减排实施方案》等相关文件的要求,加强VOCs无组织排放的控制和管理,并积极推进焦炉超低排放改造是焦化企业面临的紧迫任务。本文主要结合山西焦化集团有限公司(以下简称山焦公司)的运行实践,对VOCs与焦炉废气循环综合利用技术进行探讨。

1 焦化厂VOCs和焦炉烟气氮氧化物治理技术及应用现状

1.1 VOCs治理

当前,炼焦行业常用的VOCs治理措施主要分为排放源头控制和排放末端治理两大类。

排放源头控制,也就是通过采取预防性的措施,如改进生产工艺和加强生产工艺过程管控等,有效减少挥发性有机物的排放。

排放末端治理,也就是对不符合排放标准的末端排放物进行治理,主要有活性炭吸附法、低温等离子净化法、燃烧法、UV光解法等。

活性炭吸附法是一种常见的废气处理方法,主要是利用多孔性的活性炭、硅藻土、无烟煤等,将有机气体分子吸附到其表面,从而净化废气。

低温等离子净化法是利用低温等离子净化设备中的介质在阻挡放电过程中,等离子体内部产生富含较高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,转化为CO2和H2O等物质,从而达到净化废气的目的。

燃烧法分为直接燃烧法、催化燃烧法,主要用于高浓度VOCs废气的净化处理。对于自身不能燃烧的中低浓度尾气,通常需使用助燃剂或加热。直接燃烧设备可以是燃气锅炉、焦炉、焚烧炉或者火炬等。

UV光解法是利用UV光解净化设备发出特制的高能UV紫外线光束照射恶臭气体,裂解H2S、硫化物、苯、甲苯、二甲苯及其他VOCs成分的分子链结构,使有机或无机高分子恶臭化合物分子链在高能紫外线光束照射下,降解转变成低分子化合物,如CO2、H2O等。利用高能UV光束裂解恶臭气体中细菌的分子键,破坏细菌的核酸(DNA),再通过臭氧进行氧化反应,彻底达到脱臭及杀灭细菌的目的。

1.2 焦炉烟气氮氧化物治理

目前焦炉烟气NOx控制技术可分为两大类,即燃烧中控制技术和燃烧后控制技术,其中燃烧中控制技术是根据NOx的形成机理而产生的低氮燃烧技术,主要有低过量空气燃烧、燃料分级燃烧、烟气再循环等方法;燃烧后控制技术可分为选择性催化(非催化)还原法、吸附法、高能电子活化氧化法、湿式络合吸收法等。

1.2.1 燃烧中控制技术(低氮燃烧技术)

(1)低过量空气燃烧法

在传统的燃烧器中,要求燃料和所有空气快速混合,并在过量空气状态下进行充分燃烧。从NOx形成机理中可以知道,反应区内的空燃比极大地影响着NOx的形成,反应区的空气过剩越多,NOx排放量越大。降低过量空气系数,在一定程度上会起到限制反应区内氧浓度的目的,因而对热力型NOx和燃料型NOx的生成都有明显的控制作用,采用这种方法可使NOx生成量降低15%~20%;但是降低过量空气系数,CO浓度随之增加,燃烧效率下降。实际运行中,需要权衡利弊,根据具体的工艺条件和排放要求,选择合适的过量空气系数。

(2)燃料分级燃烧法

燃料分级燃烧又称燃料再燃技术,是指在炉膛(燃烧室)内,设置一次燃料欠氧燃烧的NOx还原区段以控制NOx最终生成量的一种“准一次措施”。一般采用燃料分级的方法可以达到脱除30%以上NOx的效果。

(3)烟气再循环法

烟气再循环是常用的燃烧中降低NOx排放量的方法之一。该技术是将10%~30%的低温烟气(温度为300℃~400℃)经烟气再循环风机回抽并混入助燃空气中,从而降低燃烧区域的温度,同时降低燃烧区域氧的浓度,最终降低NOx的生成量。

1.2.2 燃烧后控制技术

(1)选择性非催化还原(SNCR)法

SNCR脱硝技术是在不使用催化剂的条件下,利用还原剂将烟气中的NOx还原为无害的N2和H2O的一种脱硝方法。该方法首先将含NH3的还原剂喷入炉膛的适宜温度区域,在高温下,还原剂迅速热分解出NH3,并与烟气中的NOx进行还原反应,生成N2和H2O。

(2)选择性催化还原(SCR)法

SCR是指在有氧和一定的温度区域,在催化剂作用下,用还原剂(如NH3、CO或烃类化合物)将烟气中的NOx还原为无害的N2和H2O的工艺。

1.2.3 其他脱硝方法

(1)脉冲电晕等离子法和电子束照射法

这两类方法都是利用高能电子撞击烟气中的H2O、O2等分子,产生O·、HO·等氧化性很强的自由基,将NO氧化成NO2,NO2与H2O反应生成HNO3,并与喷入的NH3反应生成硝铵化肥。

(2)活性炭吸附法

活性炭具有较大的比表面积,对低浓度NOx有较高的吸附能力,相对很多吸附材料而言,具有吸附速率快和吸附容量大的优点,其吸附量超过分子筛和硅胶。

(3)湿式络合吸收法

湿式络合吸收法原理是利用液相络合剂直接同NO反应,增大NO在水中的溶解性,从而使NO易从气相转入液相,适于处理主要含有NO的燃煤烟气。

2 山焦公司VOCs与烟气氮氧化物的治理

2.1 VOCs治理

山焦公司VOCs治理采用燃烧法技术,先将VOCs放散气收集,再经酸洗、碱洗后通过风机送至焦炉废气盘(开闭器),代替部分空气燃烧。

2.1.1 回收系统VOCs放散气量及各成分质量浓度

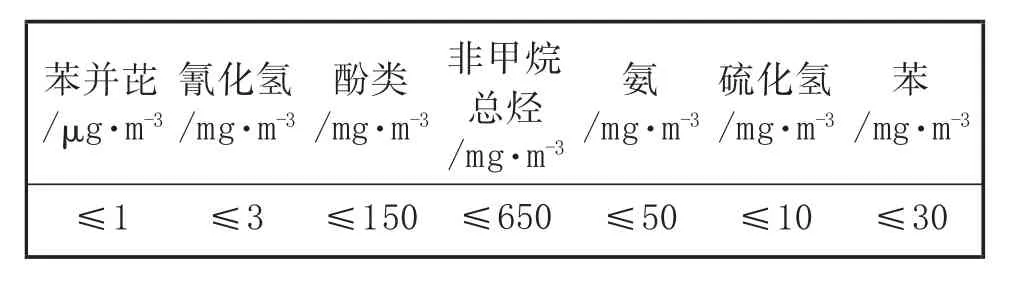

山焦公司一、二、三系统放散气量分别为11 500 m3/h、20 500 m3/h、24 000 m3/h,为确保收集废气入焦炉空气系统的安全,增加1/3的空气量,3个系统设计处理量分别为15 600 m3/h、27 000 m3/h、32 000 m3/h。放散气VOCs中各成分质量浓度见表1。

表1 放散气VOCs中各成分质量浓度

2.1.2 工艺流程

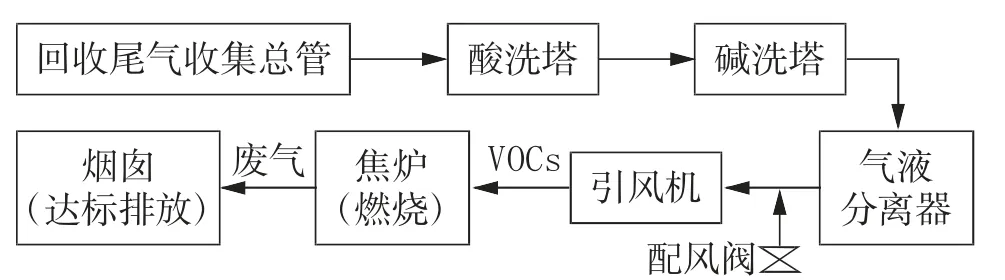

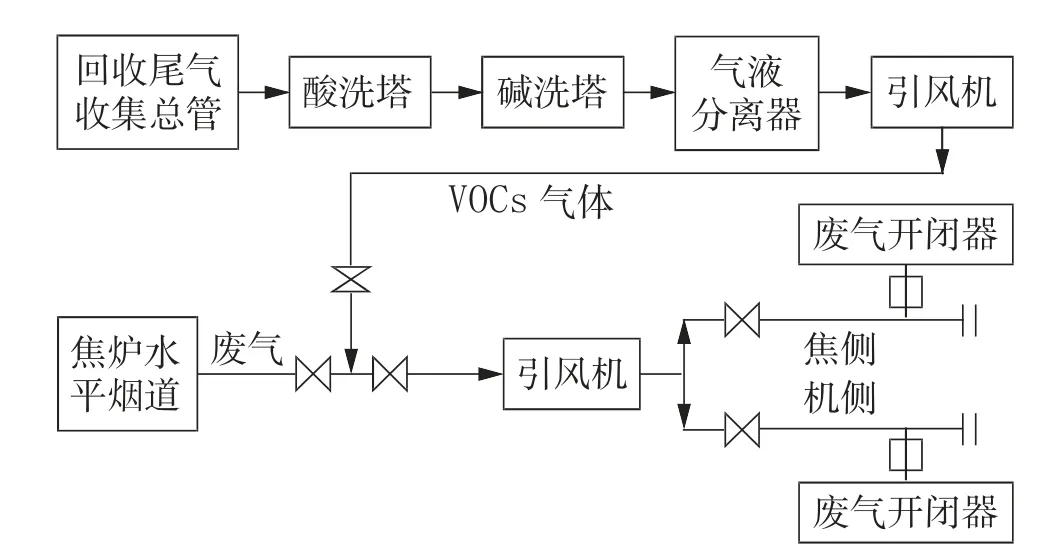

山焦公司VOCs治理工艺流程图见图1。

图1 山焦公司VOCs治理工艺流程图

回收系统收集的VOCs放散气经酸洗塔、碱洗塔处理后,引入焦炉燃烧。为确保VOCs引入焦炉后燃烧稳定,引风机前增设配风阀,以保障进入焦炉烟气后烟气中含氧体积分数在20%以上,实现替代部分焦炉燃烧空气的作用。VOCs经引风机通过管道送至炼焦车间焦炉地下室,引入上升气流废气开闭器,焦炉加热系统进入空气量相应减少,基本不需要对进风挡板进行调节,能够满足焦炉正常生产。此方式即使在回收VOCs系统停运情况下,也不影响焦炉正常进风加热。VOCs进入焦炉燃烧后,实现回收系统无VOCs排放点,且焦炉排放烟气不再含有VOCs组分。

2.1.3 放散气经酸洗、碱洗后的控制要求

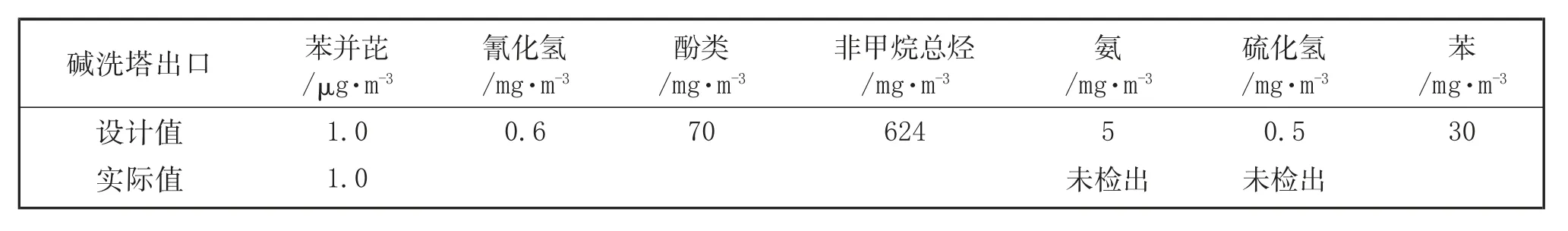

放散气经酸洗、碱洗后的控制要求见表2。

表2 碱洗塔出口放散气各组分质量浓度控制要求

山焦公司目前只分析碱洗塔出口氨和硫化氢浓度,其他成分暂未分析,根据分析结果看,氨、硫化氢浓度达到设计要求。

2.2 焦炉烟气氮氧化物治理

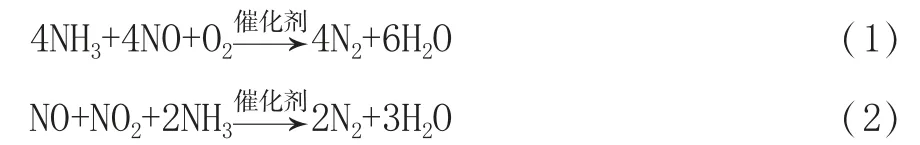

山焦公司6座焦炉配套的5套烟气NOx控制系统采用燃烧后SCR脱硝技术,烟气在脱硝单元内与喷氨装置送入的稀释氨气(还原剂)充分混合,混合后的烟气进入脱硝单元催化剂层,在催化剂作用下发生脱硝反应,脱除NOx,主要反应式见式(1)、(2):

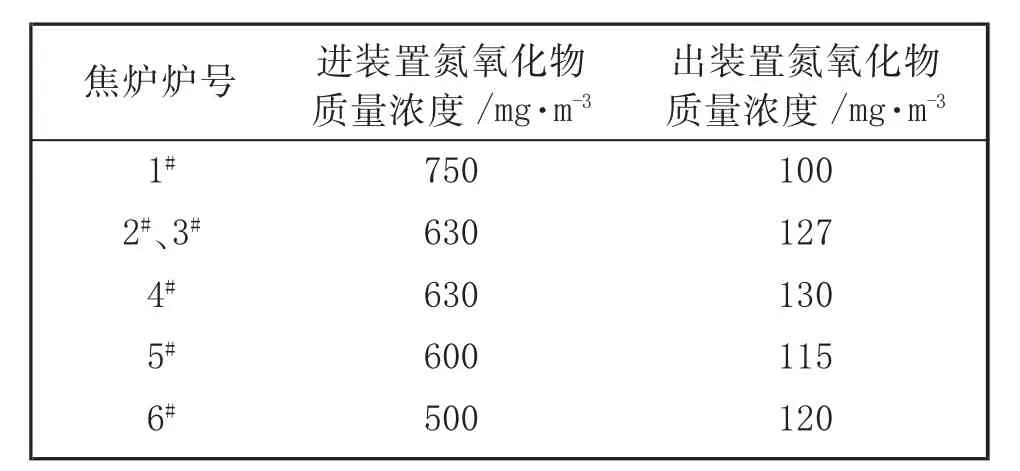

脱硝装置前后氮氧化物对比情况见表3。

表3 脱硝装置前后氮氧化物对比

经脱硝后,排放气中NOx质量浓度≤130 mg/m3,满足《炼焦化学工业污染物排放标准》GB 16171—2012的要求。

3 VOCs与焦炉废气循环综合利用

3.1 工艺流程

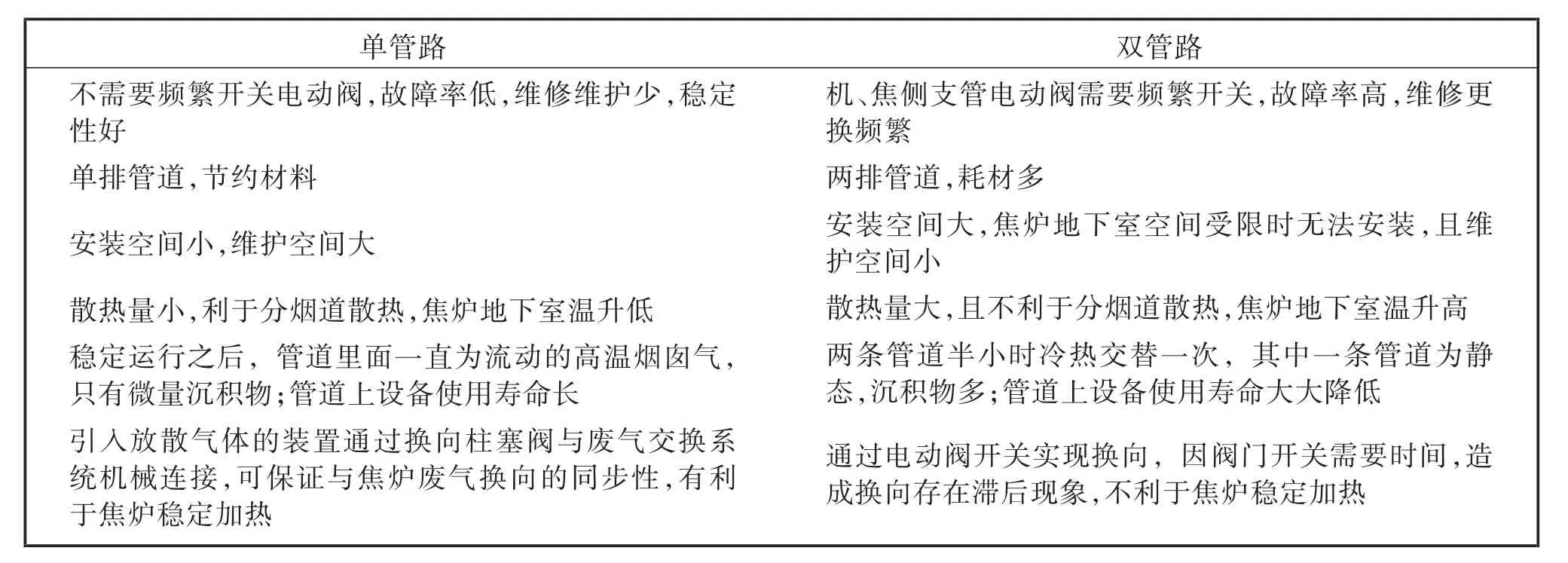

采用在焦炉烟道气管道上开孔安装硬密封蝶阀,使烟道废气与回收系统VOCs放散气混合(循环废气量不超过总废气量的10%),通过管道送至焦炉空气系统。混合气经小烟道、蓄热室、斜道,再至燃烧室与煤气混合进行燃烧,将有机物和其他无机物分解,燃烧后的废气再经斜道、蓄热室、小烟道、废气开闭器进入烟道,经脱硫脱硝后通过焦炉烟囱排至大气。混合气引入焦炉可采用单管路或双管路。

(1)混合气单管路引入焦炉

输送至炼焦车间的回收系统VOCs放散气与焦炉烟道混合气经过废气引出装置,分别引入焦炉地下室机、焦两侧废气输送管道,两条管道分别安装在焦炉机、焦两侧废气开闭器下方,其上安装有硬密封蝶阀(配电动执行器)和压力变送器,其前端与风机出口总管连接,每条管道均设N+2条废气输送支管,与N+2个废气开闭器对应(N为焦炉孔数)。

每座焦炉机、焦两侧均配置N+2套废气交换装置(由柱塞换向阀、坨轮组和环链等构成),特制的柱塞换向阀的阀芯上部通过环链、坨轮与交换机拉杆连接,实现与焦炉煤气废气交换装置的同步交换。废气开闭器上安装用于接通和断开引入放散气体的装置(链条连接的开闭阀门),与交换装置同步进行废气的交换。

混合气单管路引入焦炉工艺流程图见图2。

图2 混合气单管路引入焦炉工艺流程图

(2)混合气双管路引入焦炉

回收系统经过预处理的放散气经一根总管通过隔断水封后,引入焦炉端台,与焦炉烟道气管道引出的废气混合,在端台分成两根管道,每根管道上安装电动蝶阀,且一开一闭形成互锁。两根管道至地下室后再各自分成两根管道,分别引至机、焦侧地下室开闭器下部,在开闭器侧部开孔安装阀门管道,间隔与开闭器下部两根管道相连(即一根连接单数,一根连接双数),与交换装置同步进行交换。

混合气经单、双管路引入焦炉的有关对比见表4。

表4 混合气经单、双管路引入焦炉的有关对比

经过对比,山焦公司确定了技术改造方案,采用混合气经单管路引入焦炉工艺,并实施了相关改造。

3.2 投用后效果

(1)回收系统的VOCs经收集入焦炉焚烧,消除了回收系统各区域放散气无组织排放现象。

(2)采用焦炉废气外循环式优化加热,回配废气中一般含氧体积分数在8%左右,这部分氧参与燃烧后,需新配入的空气量减少,可提高高向加热的均匀性,并且提高焦炭质量。

(3)将焦炉烟囱废气直接吹入废气坨进风口内,可助燃空气,减缓局部燃烧强度,降低燃烧点温度,消除NOx的生成条件,从而达到控制烟囱气NOx排放量的目的。焦炉烟道出口NOx的质量浓度降低40%~60%(由1 200 mg/m3降至720 mg/m3~480 mg/m3)。

(4)焦炉烟囱废气被强制加入助燃空气后,焦炉加热机理发生变化,焦炉立火道标温降低、立火道上部和下部温差减小,热效率提高。焦炉加热煤气消耗降低约2%。

(5)因焦炉加热煤气消耗降低,并且新配入空气量减少,烟囱废气总量降低约5%。

4 结 语

山焦公司对焦化厂VOCs与焦炉烟道废气混合进焦炉燃烧进行了研究,并实施技术改造,项目投用后,有效解决了回收系统各区域放散气无组织排放的问题,同时改善了焦炉加热的均匀性,减少了焦炉加热煤气消耗量,并且有效减少了烟囱废气总量、降低了焦炉烟道出口气中氮氧化物浓度,对公司实现超低排放起到积极作用。随着环保要求的不断提高,推广焦化厂VOCs与焦炉烟道废气循环综合利用,可减少焦化生产过程中废气对环境的污染,实现企业绿色发展。