水煤浆气化烧嘴冷却水腔应力的有限元分析

2020-11-24李兵科于晓东谭永华钱永康

李兵科,于晓东,谭永华,钱永康

(1.北京航天动力研究所,北京100076;2.航天推进技术研究院,陕西 西安710100)

引 言

工艺烧嘴是水煤浆加压气化系统中的一个核心设备,其使用寿命是影响水煤浆加压气化系统长周期运行的一个主要因素。典型的水煤浆气化工艺烧嘴通常采用三流式内外混合雾化方法,外流道和内流道分别输送高压氧气(外环氧气和中心氧气),中流道输送高压水煤浆,煤浆与中心氧半预混后,再与外环氧外混合,进行雾化、燃烧、气化。工艺烧嘴头部设置有冷却水腔,对烧嘴头部进行冷却来保护烧嘴。

工艺烧嘴工作在高温高压的苛刻条件下,一般在1 300℃以上的高温炉膛内,烧嘴承受炉内火焰和物料的冲刷,热腐蚀和磨损是影响工艺烧嘴寿命的主要原因[1-4]。正常情况下,工艺烧嘴在使用40 d~60 d后就需要维修。外喷嘴冷却水腔迎火面表面材料发生龟裂、磨蚀受损以及中喷嘴头部材料受煤浆冲蚀变薄(<2 mm)是两种最常见的喷嘴受损方式。考虑到中喷嘴内腔直径受煤浆冲蚀变大只是降低水煤浆雾化、燃烧、气化的效率,而外喷嘴迎火面表面龟裂严重时会导致冷却水腔迎火面板裂透,进而可能引起烧嘴烧损,甚至气化炉头烧损,因此工艺烧嘴外喷嘴受损造成的危害更严重。

为提高工艺烧嘴的寿命,需要深入分析研究其在高温、高压和冲蚀环境下的受力和变形情况。水煤浆加压气化炉气化压力有2.8 MPa、4.0 MPa、6.5 MPa、8.7 MPa 4种,其中以气化压力4.0 MPa和6.5 MPa的水煤浆加压气化炉应用最多。虽然国内外对水煤浆气化技术进行了多方面的研究,但尚未见到针对其工艺烧嘴外喷嘴冷却水腔损坏进行机理性分析研究的文献报道。

本文以气化压力6.5 MPa水煤浆气化炉的工艺烧嘴为研究对象,利用有限元方法对工艺烧嘴外喷嘴建立详细的三维热力耦合模型,对其典型工作条件下的热学和力学行为进行了计算和分析,与实际运行的工艺烧嘴外喷嘴裂纹位置进行了对比分析,验证模拟计算模型的准确性,并讨论了工艺烧嘴外喷嘴冷却水腔的改进方向。

1 工艺烧嘴结构与工况

1.1 工艺烧嘴结构

本文研究的工艺烧嘴的头部结构如图1所示。工艺烧嘴内、中、外喷嘴(含冷却水腔)材质一般选用高温合金,常用的钴基高温合金为Haynes 188或Co50。

1.2 工艺烧嘴工况

在气化压力6.5 MPa的水煤浆气化炉内,工艺烧嘴主要运行参数见表1。

图1 工艺烧嘴头部结构示意图

表1 6.5 MPa水煤浆气化炉工艺烧嘴运行参数

根据工艺烧嘴结构,外喷嘴不与水煤浆接触,而且工艺烧嘴损坏主要在外喷嘴冷却水腔向火面,所以重点研究外喷嘴冷却水腔。

冷却水腔位于外喷嘴端部,其简化结构示意图如图2所示。外喷嘴冷却水腔主要接触冷却水、气化炉炉膛环境和氧气流股,其对应的环境运行参数见表2。

图2 外喷嘴冷却水腔简化结构示意图

表2 6.5 MPa水煤浆气化炉烧嘴外喷嘴冷却水腔对应的环境参数

2 工艺烧嘴冷却水腔有限元分析

2.1 有限元模型及物性参数

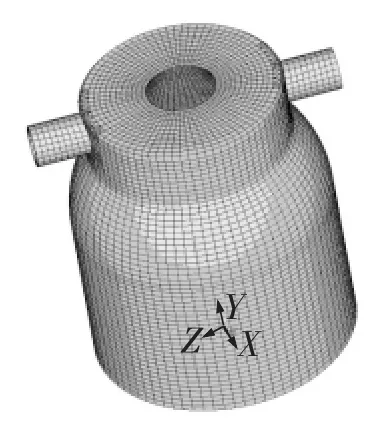

对工艺烧嘴外喷嘴进行有限元建模,其三维几何结构见图3。

图3 工艺烧嘴外喷嘴几何模型图

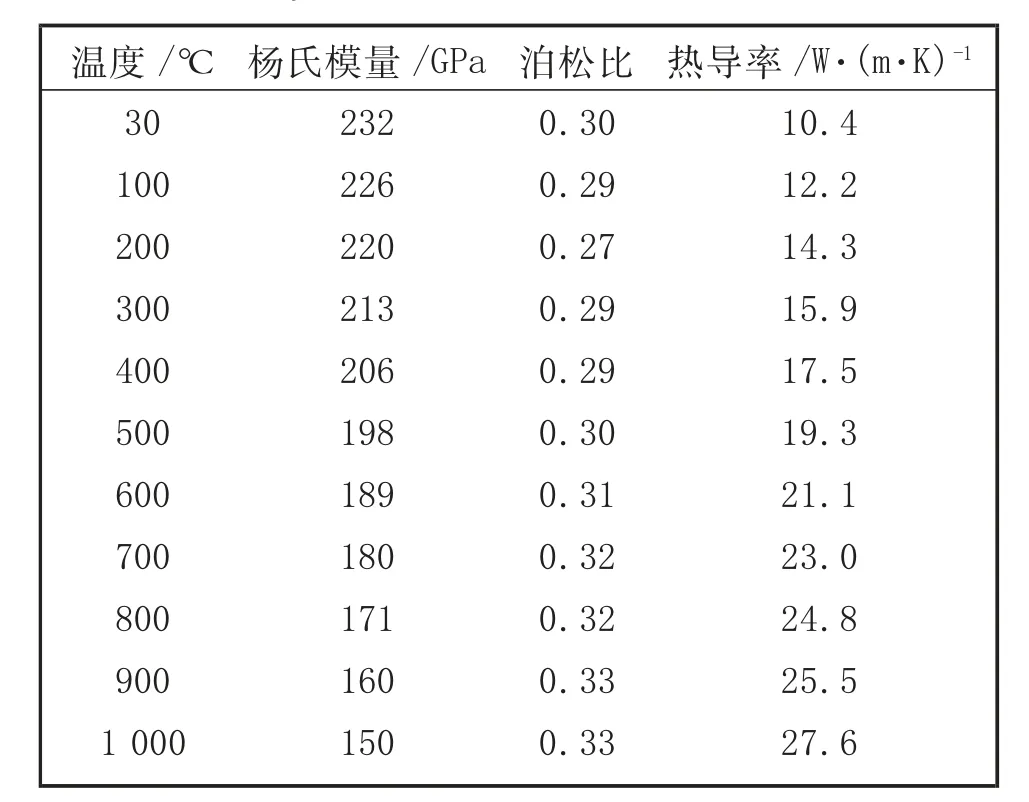

根据文献[5]的数据,Haynes 188材料的主要物性参数见表3。

表3 Haynes 188材料的力学和热学性能参数

采用ANSYS热-力间接耦合分析法对水煤浆气化炉工艺烧嘴进行热应力分析。在热分析中,分别采用热辐射以及热对流两种热分析方法,主要考虑了炉内高温烟气的辐射换热、对流换热和冷却水的强制对流换热;在热辐射分析中,利用SURF152单元模拟火焰中心,并赋予烧嘴表面效应单元,计算烧嘴在受到火焰热辐射后的表面温度场;利用热分析SOLID90单元建立三维热分析有限元模型,施加对流传热边界条件,最终得到烧嘴的温度场。

在结构计算过程中,将前面计算得到的喷嘴头部温度场作为热应力计算模型的初始条件进行耦合计算,得到喷嘴头部区域的应力分布。

在划分网格时,根据实际情况,兼顾计算的精确性及计算时间,采用不同的网格形式及不同的网格尺寸控制好网格的疏密,最终得到103 215个节点、24 626个单元。工艺烧嘴外喷嘴表面效应单元模拟火焰中心的模型见图4,工艺烧嘴外喷嘴划分单元后的有限元模型见图5。

图4 外喷嘴表面效应单元模拟火焰中心模型

图5 工艺烧嘴外喷嘴的有限元模型

2.2 边界条件和载荷

因工艺烧嘴外喷嘴迎火面朝向气化炉火焰中心,可以近似认为该部分金属表面与气化炉内环境温度相同,即满足热力学第一类边界条件:

式中:t(x,y)0为已知边界温度,K;T(x,y)为位置Γ处温度,K;Γ为物体边界。

工艺烧嘴外喷嘴内表面输送高压常温氧气,其与炉内高温气体环境的热交换和烧嘴外表面与炉内高温气体对流换热满足第三类边界条件:

式中:k为材料的导热系数,W/(m·K);T为金属固体表面温度,K;n为法向长度,m;为Γ处边界法向的温度梯度,K/m;α为表面换热系数,W/(m2·K);Tf为流体温度,K。

在水煤浆工艺烧嘴稳定燃烧(气化)的情况下,炉内温度场基本稳定,气化炉工艺烧嘴火焰中心对工艺烧嘴迎火面的辐射温度基本不变,考虑到气化工艺烧嘴喷出大量的低温物料(水煤浆和氧气)对工艺烧嘴喷口处的降温作用,结合有关模拟计算的文献资料[6],可合理地假设工艺烧嘴喷口处于一恒定温度的高温环境中。根据文献[6],将工艺烧嘴喷口处温度设置为1 000℃,并作为热辐射数值计算的初始条件。在热辐射分析中,利用SURF152单元模拟火焰中心,并赋予烧嘴表面效应单元,计算烧嘴在受到火焰热辐射后的表面温度场;另外高温烟气对烧嘴壁面存在对流换热,施加对流传热边界条件,将对流换热系数设置为50 W/(m2·K)。同时考虑冷却水、氧气流的冷却作用,将两种介质的对流传热系数分别设置为600 W/(m2·K)、60 W/(m2·K)。

3 结果和分析

3.1 纯热载荷工况

工艺烧嘴在水煤浆气化炉内工作时,气化炉膛内大范围温度超过1 000℃,高温环境中金属材料性能参数将发生显著变化,综合文献[1-4]分析,高温环境是烧嘴损坏的主要原因。

3.1.1 计算结果

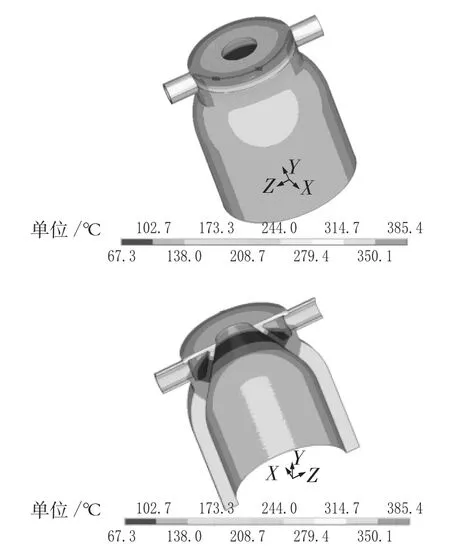

利用上述有限元模型进行计算,得到的纯热载荷工况工艺烧嘴外喷嘴温度分布云图如图6所示,工艺烧嘴外喷嘴局部(冷却水腔)温度分布云图如图7所示。

图6 工艺烧嘴外喷嘴温度分布云图

图7 工艺烧嘴外喷嘴局部(冷却水腔)温度分布云图

通过图6分析得出,工艺烧嘴外喷嘴头部受到热辐射的影响,表面最高温度达到385℃,位于外喷嘴迎火面外表面边缘。

通过图7可以看出,外喷嘴冷却水腔迎火面外表面边缘以及水冷盘管的上壁面在沿壁厚方向上温度最高,达377.9℃。

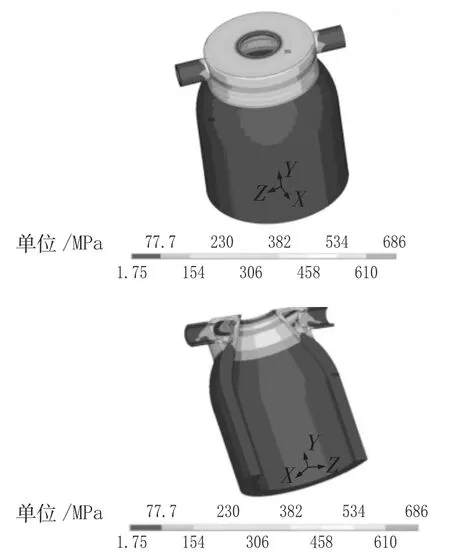

将以上热分析得到的温度场以温度载荷的形式施加到结构分析中,并在外喷嘴冷却水腔(烧嘴)底部施加环向的固定约束,得到在纯热载荷工况下的外喷嘴及其冷却水腔的热应力分布云图,见图8、图9。

图8 纯热载荷工况下外喷嘴热应力分布云图

图9 纯热载荷工况下外喷嘴冷却水腔热应力分布云图

由图8、图9可以看出,工艺烧嘴外喷嘴冷却水腔在温度场单独作用下的热应力很大,最大的应力位于冷却水腔迎火端面内表面与外喷嘴出口处内表面的倒圆角处,该处应力值达686 MPa。

3.1.2 结果分析

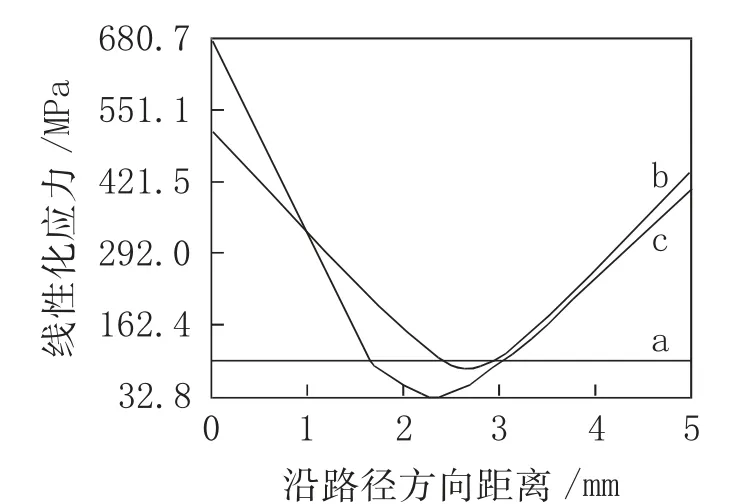

针对纯热载荷工况,在外喷嘴的头部冷却水腔部位做路径PATH1(见图10),对该路径上的应力进行线性化,结果见图11。

图10 纯热载荷工况下外喷嘴冷却水腔应力线性化路径PATH1的位置

图11 路径PATH1应力线性化结果

分析图10、图11可以得出,该路径上的膜+弯曲应力占主导因素,薄膜应力很小,主要原因是由热应力引起的二次应力过高导致的;该路径的二次应力很高,并且该路径处于热辐射主要影响区。

由图11可知,该路径上内壁应力680.7 MPa、距内壁2.4 mm处应力32.8 MPa、外壁应力405.3 MPa,即水腔端面沿着该路径从内壁到外壁面5 mm厚度方向,各位置与最小应力之差由内壁处647.9 MPa减小到距内壁2.4 mm位置0、再由此增长到外壁面处372.5 MPa,可见该路径的应力变化(应力差)非常剧烈,伴随气化炉内高温气流的冲击作用,该路径附近位置最易发生应力疲劳破坏。

3.2 热-力耦合工况

在水煤浆气化炉内实际工作时,工艺烧嘴外喷嘴不仅处于高温温度场环境中,还要直接接触高压氧气流、气化炉内高压气流、冷却水腔内高压冷却水,这些流体压力的差异也将对外喷嘴及其冷却水腔产生应力。为了得到外喷嘴及冷却水腔更准确的应力分布数据,以本有限元模型进行了热-力耦合模拟计算。

3.2.1 计算结果

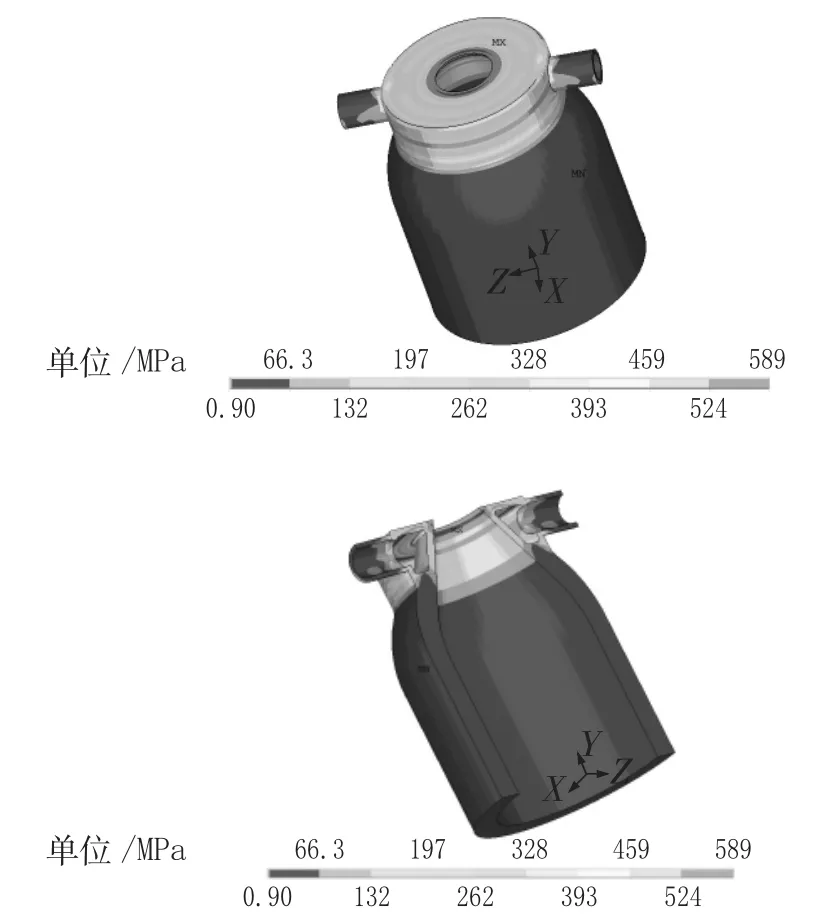

以3.1节纯热载荷工况计算结果为基础,对工艺烧嘴外喷嘴施加气化炉压力6.5 MPa、氧流股压力7.3 MPa、冷却水腔压力1.84 MPa的力学载荷工况,进行计算得到热-力耦合工况下外喷嘴和冷却水腔(烧嘴)的应力分布云图,结果分别见图12、图13。

由图12、图13可以看出,工艺烧嘴外喷嘴冷却水腔在热-力耦合工况下的热应力依然很大,最大的应力仍位于冷却水腔迎火端面内表面与外喷嘴出口处内表面的倒圆角处,该处应力值达589 MPa。

图12 热-力耦合工况下外喷嘴应力分布云图

图13 热-力耦合工况下外喷嘴(局部)冷却水腔应力分布云图

3.2.2 结果分析

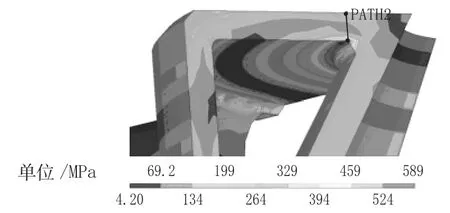

针对热-力耦合工况,在外喷嘴的头部水腔部位做路径PATH2(见图14),对该路径上的应力进行线性化,结果见图15。

图14 热-力耦合工况下外喷嘴冷却水腔应力线性化路径PATH2的位置

图15 路径PATH2应力线性化结果

分析图14、图15可以得出,该路径上的膜+弯曲应力占主导因素,薄膜应力很小,主要原因是由热应力引起的二次应力过高导致的;该路径的二次应力很高,且该路径处于热辐射主要影响区,在气流的冲击作用下,该位置极易发生应力疲劳破坏。

由图15可知,该路径上内壁应力589.2 MPa、距内壁2.3 mm处应力17.7 MPa、外壁应力379.6 MPa,即水腔端面沿着该路径从内壁到外壁面5 mm厚度方向,各位置与最小应力之差由内壁处571.5 MPa减小到距内壁2.3 mm位置0、再由此增长到外壁面处361.9 MPa,可见该路径的应力变化(应力差)非常剧烈,在气化炉内高温气流的冲击作用下,该路径附近位置极易发生应力疲劳破坏。

3.3 有限元模型计算易发生裂纹的位置分析

无论纯热载荷计算工况还是热-力耦合计算工况,有限元计算应力变化最剧烈的位置均在外喷嘴水腔端面距喷嘴口边缘12 mm~14 mm环带区域,这个位置材料易发生变形进而引起附近区域内材料裂纹。

在实际工艺烧嘴运行中,当外喷嘴水腔端面距喷嘴口边缘12 mm~15 mm环带内材料因应力发生形变,将更容易引起外喷嘴端面距喷嘴口边缘0~15 mm环带内材料膨胀变形,产生放射性裂纹,而最容易产生穿透性裂纹处位于外喷嘴水腔端面距喷嘴口边缘12 mm~14 mm环带内。

4 综合分析与讨论

4.1 综合分析

(1)无论纯热载荷计算工况还是热-力耦合计算工况,模拟计算的易发生应力破坏位置范围比较一致:对工艺烧嘴外喷嘴冷却水腔,两种计算工况得到的热应力变化最大位置基本一致,都位于冷却水腔迎火端面距喷嘴口边缘12 mm~14 mm环带内。

(2)实际运行中,工艺烧嘴外喷嘴裂纹位置为距喷嘴口边缘0~15 mm环带内,严重烧损情况下穿透性裂纹处于外喷嘴(水腔)端面距喷嘴口边缘12 mm~14 mm环带。有限元模型计算中易发生裂纹位置在外喷嘴端面距喷嘴口边缘0~14 mm环带内及附近区域,最容易产生穿透性裂纹处位于外喷嘴端面距喷嘴口边缘12 mm~14 mm环带内。有限元计算易发生裂纹位置与实际工艺烧嘴外喷嘴裂纹位置基本重合。

(3)对工艺烧嘴外喷嘴冷却水腔,纯热载荷和热-力耦合两种计算工况得到的应力变化最剧烈位置基本一致,但纯热载荷工况计算结果比热-力耦合工况计算结果的应力变化程度更大,从理论上验证了引入高压冷却水减小了冷却水腔墙面应力变化最剧烈位置的压力变化程度,高压冷却水对冷却水腔迎火面的冷却作用减缓了冷却水腔应力裂纹的产生。

4.2 讨论

(1)通过建立ANSYS计算模拟模型,在纯热载荷和热-力耦合两种计算工况下,计算结果与实际工业运行的工艺烧嘴外喷嘴裂纹位置比较符合,证明了该有限元计算模拟模型对研究水煤浆气化烧嘴冷却水腔应力场是比较准确和合适的。

(2)纯热载荷计算模型和热-力耦合计算模型的计算结果表明,纯热载荷作用下比热-力耦合作用下的热应力变化剧烈,证明高压环境中温度相对低的氧气与水冷却了烧嘴冷却水腔,减小了冷却水腔应力变化程度。

(3)外喷嘴冷却水腔结构的改进[4]:可在外喷头的端面加装防热保护板,保护板的材料选择及连接是需要解决的主要问题。美国德士古发展公司专利[7]提出,按照外喷头的端面形式,用特种材料适配一种防热保护板,可避开密封条件的限制,但尚无实际应用的报道。

(4)外喷嘴冷却水腔材料的改进[4,8]:将外喷头的材料更换为多孔陶瓷或多孔金属,使部分氧气通过多孔介质直接喷入气化炉,可保证端面的有效冷却,防止高温带来的大部分问题。使用多孔陶瓷有可能同时解决化学腐蚀和物理磨损问题。美国德士古发展公司专利[9]提出了实施的原理,但是如何保证多孔材料(特别是陶瓷)的密封和强度将是新的问题。直至目前,尚无实际运行的产品。

(5)外喷嘴表面喷涂[4,10]:将特种耐热、耐腐蚀的合金粉末喷涂到外喷头冷却水腔端面,可以起到良好的防热、防腐作用,延长外喷头的使用寿命。目前该工艺方案已经进行了一些实验,取得了一些进展。特种合金粉末的种类和喷涂工艺是这种方案的关键,仍需进一步研究。

(6)除了气化炉内的高温和高压环境,水煤浆工艺烧嘴还和氧气直接接触。高温氧化作用对水煤浆工艺烧嘴的使用寿命也有不利的影响,后续的工作中也将对该作用进行深入研究。

5 结 论

利用有限元热-力耦合模拟,研究了水煤浆气化炉工艺烧嘴冷却水腔在纯热载荷和热-力耦合作用下的温度分布和热应力分布。研究发现,工艺烧嘴外喷嘴冷却水腔的热应力水平较高,最大的应力位于冷却水腔迎火端面内表面与外喷嘴出口处内表面的倒圆角处。在气流的冲击作用下,该位置极易发生应力疲劳破坏,这与喷嘴实际破坏的位置是一致的。后续的工作将进一步通过多方面研究,对喷嘴冷却水腔进行优化,来有效提高喷嘴的使用寿命。