甲醇合成装置工艺废液罐超压风险分析及解决措施

2020-11-24朱中正陈翠翠

田 锋,朱中正,王 浩,陈翠翠

(蒲城清洁能源化工有限责任公司,陕西 蒲城715500)

蒲城清洁能源化工有限责任公司一期180万t/a甲醇、70万t/a聚烯烃项目中,甲醇合成装置采用英国戴维(Davy)的工艺包,使用甲醇合成塔双系列并联的工艺流程,配套MTO精馏系统、AA级甲醇精馏系统、PSA变压吸附制氢系统。自2014年11月开车以来,项目运行平稳,2019年全年甲醇产量超过215万t。

甲醇合成装置中设计有工艺废液罐,主要用于收集合成系统运行中多余的甲醇以及系统检修时排放的废液,属于常压设备。系统正常运行时,循环气压缩机入口积液包及PSA入口分离器分离出的甲醇液体必须排出系统,即送入工艺废液罐中,排液时由现场操作工使用手动阀操作。如果操作不当,将压缩机入口积液包及PSA入口分离器中的液体排空,就可能出现高压合成气窜入常压工艺废液罐的情况,使得工艺废液罐发生泄漏甚至着火爆炸事故,威胁人员及设备安全。本文分析了甲醇装置高压系统排液的必要性及风险,在对多项解决思路的优缺点进行分析的基础上,通过增加缓冲罐,解决了工艺废液罐超压的问题。

1 甲醇合成及高压系统排液工艺流程

1.1 甲醇合成装置工艺流程

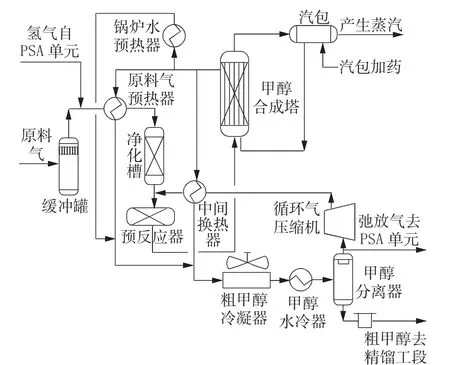

甲醇合成装置工艺流程示意图见图1。

图1 甲醇合成装置工艺流程示意图

从净化工段来的原料气(7.1 MPa、30℃)进入甲醇合成界区后,经过原料气预热器及净化槽后,进入预反应器,进行绝热反应,然后进入甲醇合成塔,完成甲醇合成反应。反应后的合成气经过空冷器(粗甲醇冷凝器)及水冷器两级冷却,再经过甲醇分离器进行气液分离,液相粗甲醇进入MTO级甲醇精馏或者AA级甲醇精馏系统;大部分气相进入循环气压缩机,返回预反应器入口再循环反应,少部分气相作为弛放气进入PSA变压吸附制氢系统,回收的氢气一部分送回合成系统继续参与反应,另一部分送入硫回收、聚丙烯、聚乙烯装置。

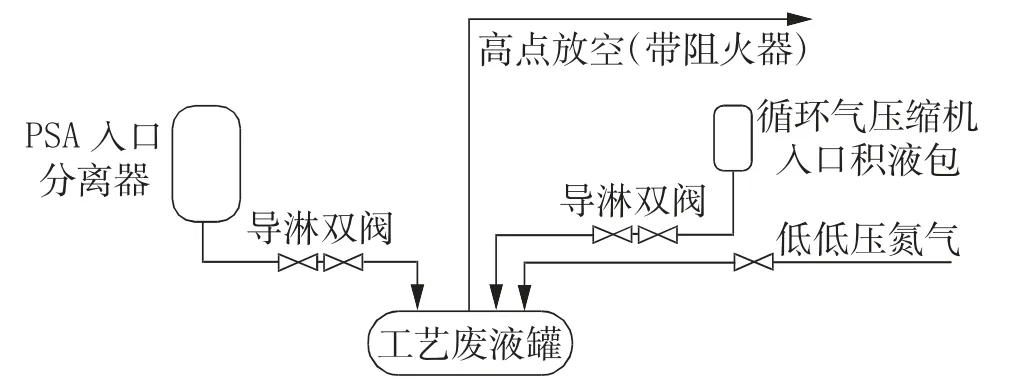

1.2 高压系统排液去工艺废液罐流程

甲醇分离器出口气体会带有少量的液体(主要为甲醇),一部分会在循环气压缩机入口管线的积液包中逐渐累积,达到一定液位后,通过积液包底部导淋阀排入工艺废液罐中;另一部分随着弛放气带入PSA变压吸附装置,在PSA入口分离器中被分离出来,达到一定液位后,再通过分离器底部导淋阀排入工艺废液罐中。高压系统排液流程示意图见图2。

图2 高压系统排液流程示意图

系统中还有很多高压设备通过导淋阀排液至工艺废液罐,但其在系统运行时并不使用,仅在系统停车卸压后使用,无窜压风险,因此本文不做论述。

2 高压系统排液的必要性

压缩机入口气及PSA入口气(统称为循环气)中带液对系统的影响是非常大的:

(1)循环气压缩机入口积液包如果液位过高,会造成压缩机入口带液严重,对压缩机叶轮产生冲击,进而引起压缩机振动值升高、轴瓦温度升高等参数异常,极大地缩短压缩机的使用寿命。

(2)甲醇随压缩机带入合成系统后,会抑制甲醇合成反应,增加副反应,甚至可能造成催化剂粉化,导致合成系统工况恶化,缩短催化剂使用寿命。

(3)PSA入口分离器如果液位过高,气体将液态甲醇带入吸附塔中,会使吸附剂中毒,吸附效果变差,长时间运行,甲醇会穿透吸附剂床层,从而使氢气产品中携带甲醇,造成氢气质量不合格,影响聚烯烃装置运行。

由此可见,必须尽可能地将压缩机入口积液包及PSA入口分离器中液体分离出去,并使其长期维持在较低液位,以减少气体带液。

3 高压系统排液风险分析

高压系统排液相关设备操作压力见表1。由表1可以看出,压缩机入口积液包及PSA入口分离器运行压力很高,而工艺废液罐正常为常压运行,罐内通入低低压氮气(即0.38 MPa氮气),维持罐内氮气环境,多余的气体从顶部放空管线排出。在压缩机入口积液包及PSA入口分离器排液过程中,一旦液体排净,高压气体会瞬间窜入工艺废液罐中,导致废液罐压力急剧上升,罐内气体携带大量甲醇等液体从高点排气处喷出,从而发生人员中毒或着火爆炸事故。

表1 高压系统排液相关设备操作压力

甲醇合成催化剂从运行初期到末期,系统的副反应会逐渐增多,副反应产生的石蜡会使甲醇水冷器换热效果变差,导致甲醇分离器的分离效率降低,循环气温度升高,气体中携带的甲醇越来越多,压缩机入口积液包及PSA入口分离器的排液频次也会逐渐增多,因此发生事故的概率亦会增加。

4 解决思路及措施

4.1 改善排液操作

压缩机入口积液包及PSA入口分离器导淋均为两道手动阀,在排液操作时,双阀轮流打开,每次最大开1/5圈:先开第一道阀1/5圈,再开第二道阀1/5圈,如此循环直至开度合适,发现液位下降后立即停止开阀,并密切观察液位高度,到达低限后立即关闭手动阀。排液时可通过管道声音及阀门前后温度来判断液位是否排空(管道中有气体通过时声音会明显变大,且阀后的温度会明显降低)。

此方法对操作工的技术要求较高,尺度较难把握,只能作为临时措施使用。

4.2 增加限流孔板

为防止阀门开度过大使得排液过快、反应不及时而导致高压气体窜入低压系统,可在排液导淋手阀后加入限流孔板,将管线流量限定在一个可控的范围内。限流孔板的孔径可通过系统压力、排液时间、管径等进行模拟计算,并参考之前正常排液时的手阀开度,得出一个较适宜的孔径。

此方法较为简单,可以降低操作工的操作难度,但要求对限流孔板的孔径计算和选取必须准确合适,孔径太大无法起到安全保护的作用,孔径太小则可能会出现排液速度过慢、管道堵塞等情况。

4.3 增加远程减压阀

将导淋手阀改为远程控制的减压阀,实现远程液位自动控制。

此方法是对前两种方法的结合改进,既可以解放现场劳动力,又可以通过减压阀降低排液压力,保护工艺废液罐。但当调节阀出现故障或人为全开时,仍会出现高压窜低压导致的工艺废液罐超压情况。

4.4 工艺废液罐的保护

工艺废液罐设计为常压设备,但其设计压力可以达到0.3 MPa,若将其高点放空管线改成安全阀或者单呼阀并卸放至火炬,既可以解决现场放空可能造成的环境污染,又可以保护设备不超压。但是此方法有3个缺陷:一是火炬管线的压力较高,可能会造成排液导淋排不净,甚至往回返窜的现象;二是当系统内高压气体大量放空至火炬时,工艺废液罐的压力会随着火炬管线压力的升高而升高,仍然有超压风险;三是工艺废液罐顶部的废液泵与罐体的密封形式为填料密封,需要人工压紧且无固定螺栓,当压力达到0.1 MPa时,废液泵填料处会出现微量渗漏,因此工艺废液罐实际能够承受的压力小于0.1 MPa,并不适宜接入火炬。综合以上所述,此方法并不可行。

可以考虑在工艺废液罐上增加远传压力表(原设计仅有现场压力表),并设置高报警值,当高压气体窜入废液罐时,其压力会明显上升,中央控制室发现压力升高或压力高报警时,可以迅速排查原因,及时关闭排液阀门,从而防止废液罐超压。

4.5 增加缓冲罐

在工艺废液罐之前增加1个低压缓冲罐,压缩机入口积液包及PSA入口分离器导淋排液先进入该缓冲罐,降低压力,然后再进入工艺废液罐。改造后排液流程示意图见图3。此方法对前几种解决思路进行了融合及优化。在实际应用中,当高压气体进入缓冲罐时,缓冲罐可以将压力卸至火炬,使其操作压力维持在0.03 MPa~0.05 MPa,所有液位均为远程自动调节,降低人为误操作的概率,从而保证工艺废液罐的压力处于安全范围内,实现设备的本质安全。

图3 改造后排液流程示意图

5 结 语

高压气体窜入工艺废液罐并不是其压力升高的唯一原因,若废液罐放空管的阻火器堵塞或者低低压氮气流量过大,也会造成废液罐压力升高,但由于低低压氮气最高压力仅为0.38 MPa,不考虑高压气体窜入的情况下,废液罐压力最高也仅能达到0.38 MPa,且需要较长的升压时间(因为阻火器的堵塞是一个缓慢的过程,且低低压氮气管线上有限流孔板),因此其后果是可控且较轻的。但如果有高压气体窜入,废液罐压力会迅速升高,且可能超过设计压力,存在物理爆炸的风险,后续还可能引发化学爆炸,威胁相邻装置,因此必须提前防范。

严格来说,从高压设备向常压设备直接排液应属于一种异常操作,其风险性是非常高的,并不适用于系统运行时的正常操作。此问题出现的主要原因是在原始设计中未考虑到系统运行时压缩机入口积液包及PSA入口分离器向工艺废液罐排液所存在的高压窜低压的风险。因此,在新的工艺设计中,可以结合HAZOP分析等多种风险分析方法,对工艺流程及操作步骤进行详细的风险分析,排除所有可能存在的安全风险,从而保证人员及设备达到本质安全。