低温甲醇洗CO2尾气治理工艺探讨

2020-11-24李栋平

李栋平

(山西亚乐士环保技术股份有限公司,山西 太原030000)

煤制气中粗煤气净化工艺多采用低温甲醇洗技术,其净化原理是利用物理吸收的方法脱除粗煤气里所含的有害杂质(H2S、COS、CO2等)[1],为后序工段提供合格的原料气。

低温甲醇洗工艺中尾气洗涤塔塔顶会连续泄放一股CO2尾气,该股尾气含有VOCs,其中非甲烷总烃、甲醇等物质均超出国家最新规范要求[2-4]。而目前针对CO2尾气的主流治理工艺主要分为蓄热式热氧化工艺(Regenerative Thermal Oxidation,简称RTO)和直燃式热氧化工艺(Direct Thermal Oxidation,简称TO)。现针对内蒙古某煤制气项目的低温甲醇洗CO2尾气,以实测数据为依据,从低位热利用以及运行成本等方面对RTO与TO两种VOCs治理工艺进行了分析,并给出了治理工艺选择建议。

1 低温甲醇洗CO2尾气治理工艺比对

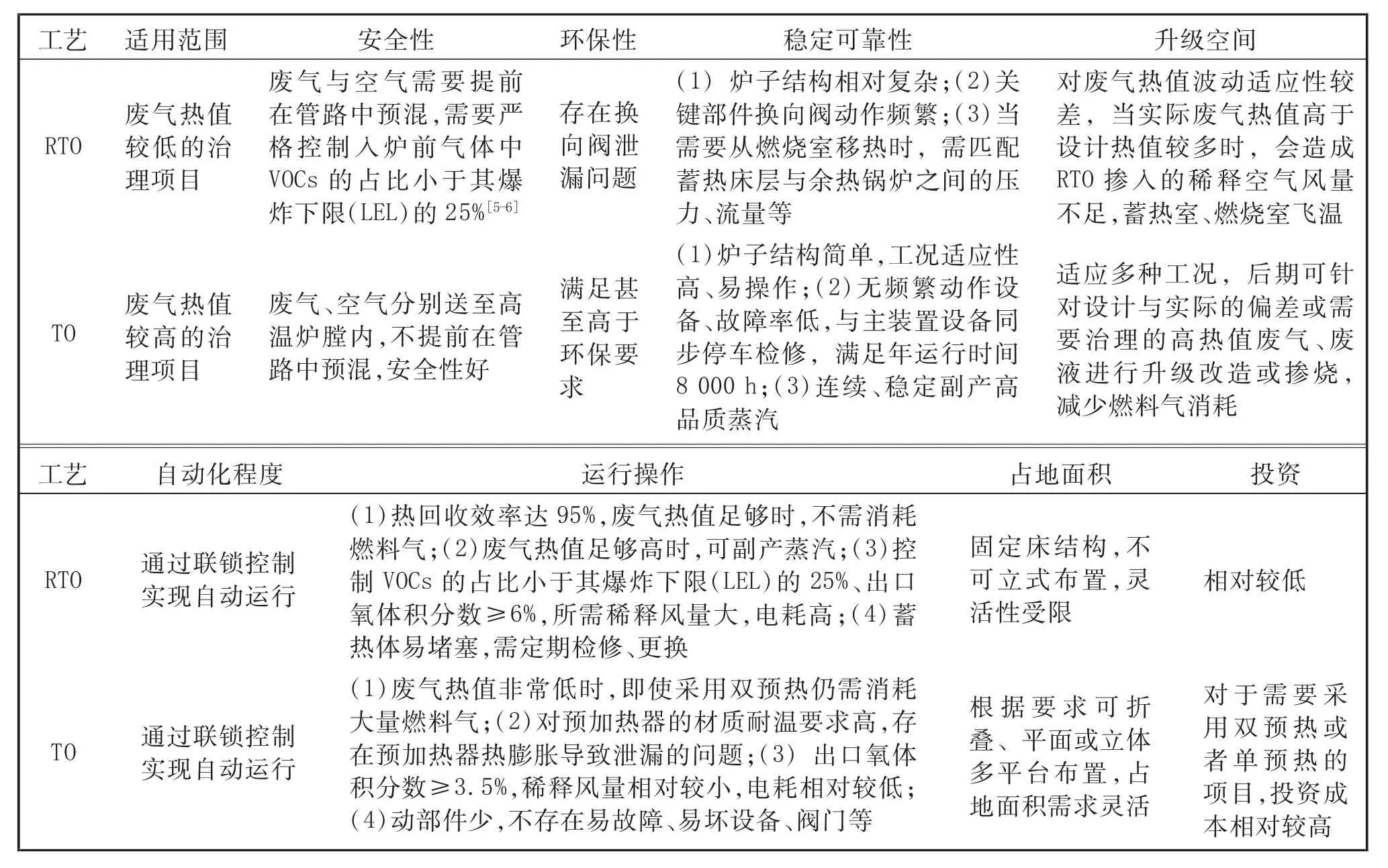

RTO工艺和TO工艺在安全性、环保性、稳定可靠性等方面的对比见表1。

根据各煤制气项目低温甲醇洗CO2尾气参数特点,结合表1所列两种工艺的优缺点和山西亚乐士公司多个煤化工废气治理项目的实际经验,从尾气热值出发,笔者将其治理工艺选择规律总结如下:当尾气热值小于0.2 MJ/m3时,建议采用RTO工艺,此时由于不同废气所需的配风量不同,往往在是否需要消耗燃料气方面存在差别。当其热值在0.2 MJ/m3~0.6 MJ/m3时,若采用RTO工艺,则不消耗燃料气,此时可通过在入口管路上掺入稀释空气或者通过从燃烧室移走少量的热量,来实现RTO装置的稳定运行;若采用TO工艺,设置双预热(即将稀释空气、废气均预热)的同时,仍需消耗大量燃料气。当其热值在0.6 MJ/m3~1.6 MJ/m3时,若采用RTO工艺,亦不消耗燃料气,但是需要从燃烧室取走热量,此时对废热锅炉与蓄热室之间的压力、流量等匹配以及如何实现自动化的要求非常高;若采用TO工艺,在设置双预热后,仅需消耗少量的燃料气。当其热值在1.6 MJ/m3~3.5 MJ/m3时,建议采用TO工艺,利用单预热或者双预热,实现不耗燃料气并副产蒸汽。当热值超过3.5 MJ/m3时,采用TO工艺,可不设置预热器,实现燃料气的“零消耗”。

2 低温甲醇洗CO2尾气治理基础条件

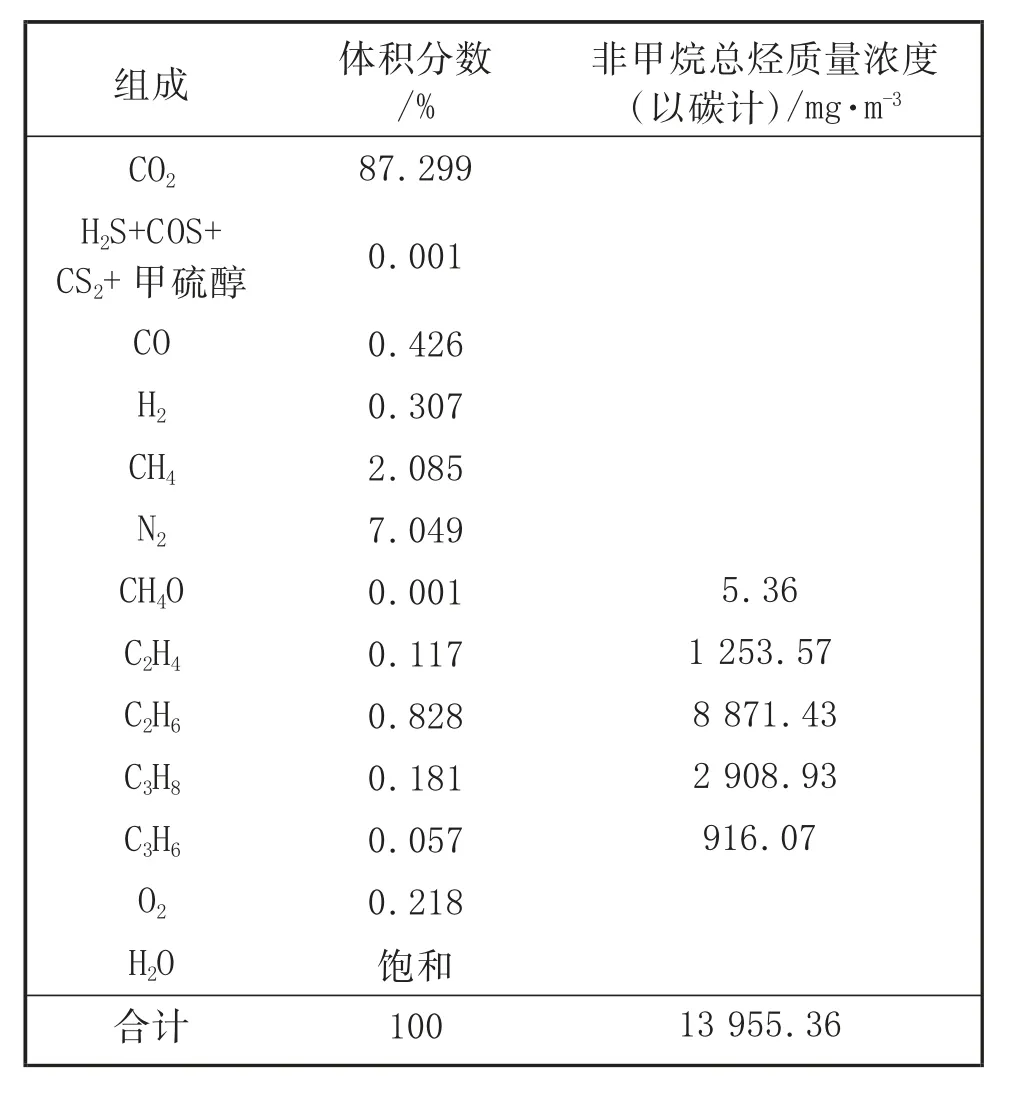

内蒙古某煤制气项目的低温甲醇洗CO2尾气总量为2×114 081 m3/h,温度为5℃~10℃,压力约为10 kPa,具体组成见表2。

该项目要求副产4.8 MPa、430℃的过热蒸汽,同时能提供的锅炉给水压力5 MPa~6 MPa、温度150℃。

现行各特征物的排放标准[7-10]分别为:非甲烷总烃质量浓度≤120 mg/m3且去除率≥95%、氮氧化物(NOx)质量浓度≤50 mg/m3、二氧化硫质量浓度≤50 mg/m3、甲醇质量浓度≤12 mg/m3、CO质量浓度≤80 mg/m3、颗粒物质量浓度≤20 mg/m3、烟气黑度≤林格曼黑度1级(其中CO换算为基准含氧体积分数为11%的大气污染物基准排放质量浓度、其余污染物换算为基准含氧体积分数为3%的大气污染物基准排放质量浓度)。

表1 两种低温甲醇洗CO2尾气治理工艺比对

表2 低温甲醇洗CO2尾气组成

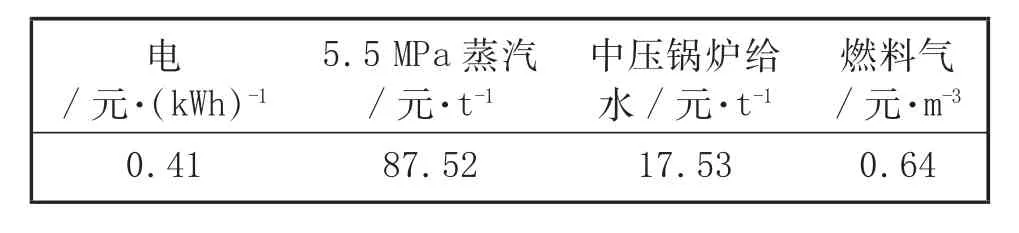

该项目主要公用工程的单价见表3。

表3 公用工程的单价

3 低温甲醇洗CO2尾气治理工艺分析

从表2可以看出,该项目的非甲烷总烃质量浓度为13 955.36 mg/m3,不满足环保要求,需要对其进行治理。经计算,该股气的热值为1.65 MJ/m3,理论上采用RTO或者TO工艺均合适。

3.1 蓄热式热氧化工艺(RTO)分析

该项目的低温甲醇洗CO2尾气中VOCs占比为4%,经计算,VOCs在空气中的爆炸下限为4.21%,VOCs在惰性氛围(N2、CO2)中的爆炸下限理论计算值为102.85%,该数值无意义(>100%),表明该股低温甲醇洗CO2尾气不可燃、不可爆。

采用RTO工艺时,为满足VOCs的去除率要求,经计算需要补充稀释空气量230 000 m3/h,以确保出口烟气含氧体积分数≥6%。设置2套5室RTO装置,在950℃±50℃的高温环境下,将VOCs氧化为无害化的CO2和H2O。5室RTO装置中每个蓄热室室内填充耐高温蜂窝状陶瓷蓄热材料,通过5个蓄热室轮流进行2进2出1反吹的工序,改变气体循环的方向,利用陶瓷蓄热体较高的热回收效率,将高温烟气的热量“贮存”起来,用于预热新进入的有机废气,从而节省升温所需要的燃料消耗,降低运行成本。

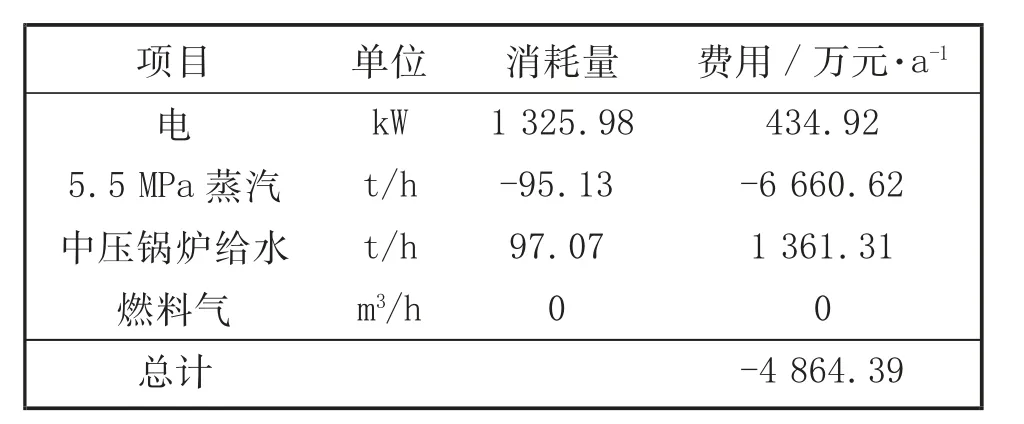

采用RTO工艺后,出口烟气中SO2排放质量浓度(经基准氧含量折算后)为17.33 mg/m3,满足环保要求(烟气酸露点为87.5℃)。具体工艺路线为:2×5室RTO+废热锅炉+烟囱,其中RTO蓄热室出口烟气温度控制在120℃、废热锅炉出口烟气温度控制在190℃,混合后进烟囱前烟气温度为150℃;废热锅炉产能为95.13 t/h。按照年运行时间8 000 h计算,RTO工艺的运行成本见表4。由表4可知,RTO工艺总运行成本为-4 864.39万元/a。

表4 RTO工艺的运行成本

3.2 直燃式热氧化工艺(TO)分析

采用TO工艺时,含爆炸风险的VOCs气体与空气不提前在管路中预混,不存在爆炸危险。

采用TO工艺时,为满足VOCs的去除率要求,经计算需要补充稀释空气162 000 m3/h,以确保出口烟气含氧体积分数≥3.5%。设置1套TO装置,在950℃±50℃的高温条件下,将VOCs氧化为无害化的CO2和H2O。

该项目采用将稀释空气、废气双预热的方式,将烟气的热量最大化的回收利用,从而有效减少燃料气的耗量,降低运行成本,同时利用废热锅炉进行余热回收,创造经济效益。

采用TO工艺后,出口烟气中SO2排放质量浓度(经基准氧含量折算后)为17.31 mg/m3,满足环保要求(烟气酸露点为90.68℃)。

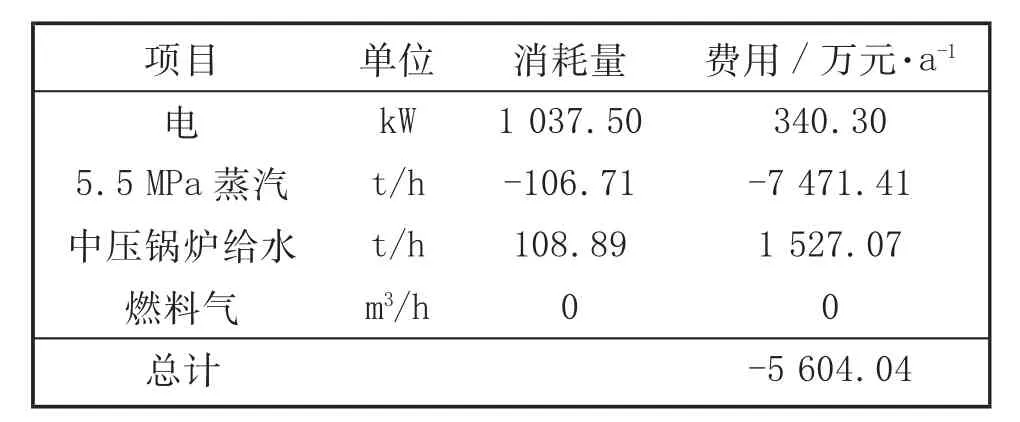

本着低位热利用最优的原则,具体工艺路线为:TO+稀释空气预加热器+废气预加热器1+废热锅炉+废气预加热器2+烟囱。将废气预加热器分为两级,其中一级设置在进烟囱前,能有效将排烟温度降低至120℃;废热锅炉产能为106.71 t/h。按照年运行时间8 000 h计算,TO工艺的运行成本见表5。由表5可知,TO工艺总运行成本为-5 604.04万元/a。

表5 TO工艺的运行成本

4 结论与建议

对蓄热式热氧化工艺(RTO)与直燃式热氧化工艺(TO)进行了综合比较,针对内蒙古煤制气项目的低温甲醇洗CO2尾气治理项目,两种工艺均能满足环保要求,并且通过合理的设备配置,均可以实现不消耗燃料气。

采用RTO工艺时,该VOCs治理设备的年运行费用为-4 864.39万元;采用TO工艺时,该VOCs治理设备的年运行费用为-5 604.04万元。

鉴于现阶段RTO工艺在技术上仍存在换向阀泄漏、动作频繁、设备运行不稳定等缺点,且与TO工艺相比,其掺入的稀释空气量大,故建议该VOCs治理项目采用TO工艺。但是如果能提高换向阀的使用寿命、解决密封性等问题,RTO工艺仍将是低温甲醇洗CO2尾气治理的重要选择。