铜阳极板应力场对挂耳断裂问题的影响

2020-11-24张芳萍

张芳萍,曹 宇,向 征,范 超

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

铜在国民经济中一直占有重要的地位,近年来,中国的精炼铜产量增速较高,铜市场消费稳定增长[1]。因此,掌握铜冶炼核心技术,持续提高精炼铜产量成了铜冶金研究的新目标和新方向。铜阳极板作为铜电解生产中的重要一环,其产量和质量直接决定精炼铜的品质。当今国内火法炼铜生产流程中,通常采用圆盘浇铸机对铜阳极板进行浇铸[2],但是圆盘浇铸机设备组成复杂,所需空间大,且浇铸出的阳极板厚薄不均、板面容易变形,耳部质量较差,这些问题一直困扰着生产企业,因此研究更加先进的立模浇铸机显得尤为重要[3]。

在现有的铜立模浇铸工艺中,根据实验数据分析,生产出的铜阳极板存在挂耳断裂问题,为了进一步寻求挂耳断裂的机理和成因,本文对铜阳极板浇铸过程进行了应力场模拟,通过分析模拟结果,得出热应力的分布状况及浇铸温度和冷却水温度对阳极板热应力分布的影响规律,分析阳极板和立模的受力情况,得出减轻挂耳断裂和延长立模使用寿命的措施。

1 模型建立

本文通过对铜阳极板生产现场的测绘和勘察,得到通用铜阳极板的形状和尺寸,应用Solidwork绘制出铜阳极板三维示意图[4],如图1所示。

图1 阳极板示意图

立模浇铸机模具由固定端和移动端组成,它们整体结构基本相同,浇铸机立模简化示意图如图2所示。为了更有利于模拟,对立模实际模型进行了合理简化:去除了对模拟影响细微的零件和侧面吊装结构;简化了相应的倒角和圆角[5]。

图2 浇铸机立模简化示意图

2 铜立模温度场分布数值模拟

在数值模拟中,为了提高模拟的精确度,需要与实际生产情况密切结合。而铜阳极板实际生产中,浇铸时间短,完成一个周期大约需90 s,且生产过程为连续作业[6]。因此每次脱模后,浇铸机不会完全冷却。在短周期、长时间、连续作业的浇铸生产中,在铜液和冷却水的相互作用下,立模浇铸机及冷却水温会保持稳定状态,分析稳态温度场可以得出立模浇铸机的温度分布,并作为瞬态温度分析中立模浇铸机的初始温度。

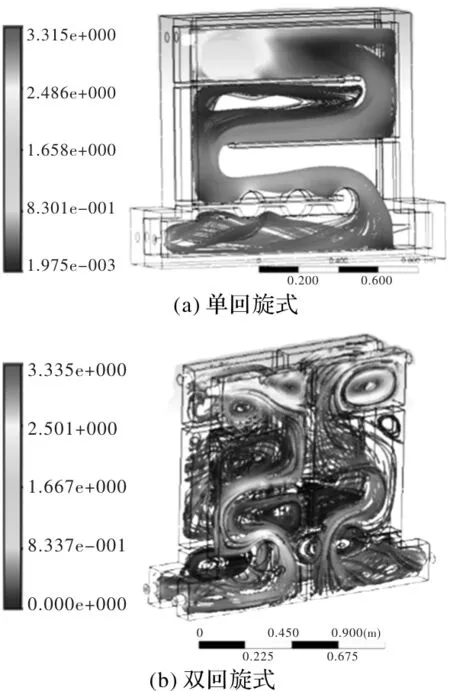

水冷结构选择时,在水冷空腔中增设横向挡板,确保水流定向流动,本文中采用两种水冷方式[7],即单回旋式冷却水道和双回旋式冷却水道,冷却水流线模型如图3所示。

图3 单/双回旋式冷却水流线模型

2.1 稳态温度场数值模拟

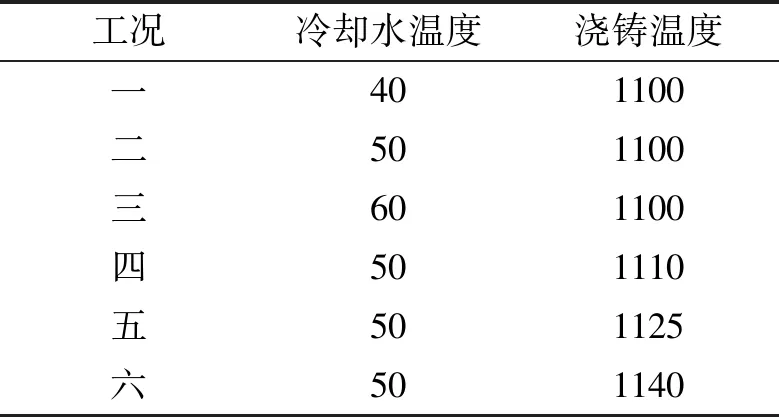

为了对立模浇铸机稳态温度进行模拟,并且比较A、B两点的温度和应力状态,A点位于立模外部,B点位于立模内部挂耳处,A、B取点如图4所示,为进行比较,本文设置6种工况,如表1所示。

表1 六种工况温度设置表 ℃

图4 A、B取点示意图

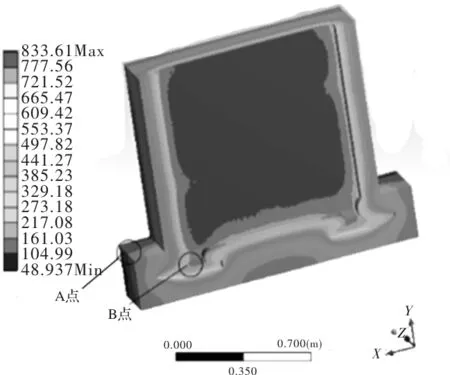

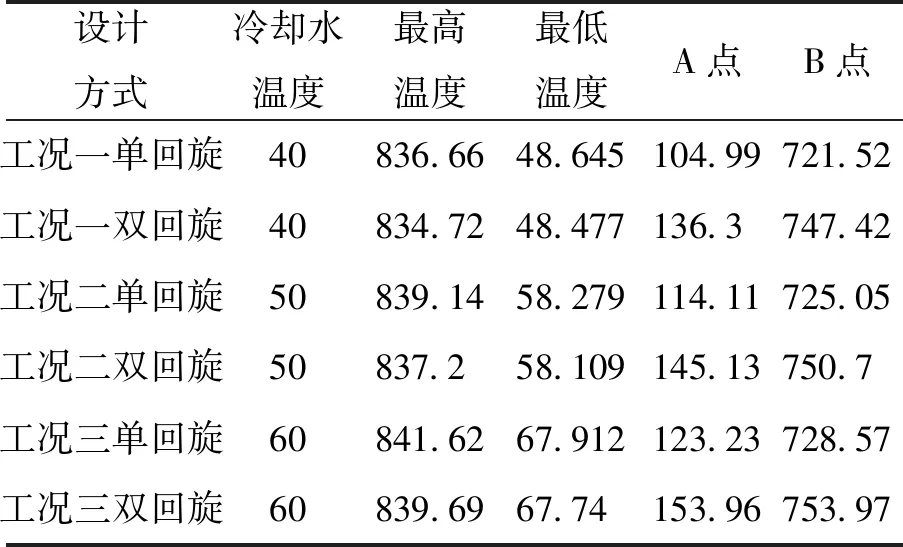

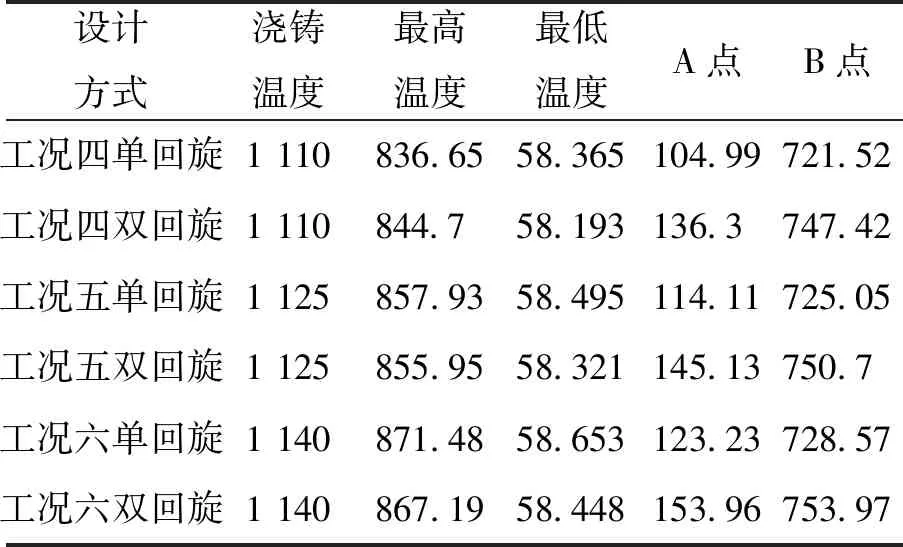

工况一~工况三浇铸温度维持在1 100 ℃,将其分为一个对比组[8],把单回旋式及双回旋式立模温度场进行对比,数据如表2所示。

工况四~工况六为一个对比组,保持冷却水温度50 ℃不变,将单回旋式和双回旋式立模温度场进行对比,数据如表3所示。

由表2和表3可以看出, A点和B点处双回旋式比单回旋式温度高20~30 ℃,浇铸温度和冷却水温度升高都会使立模整体温度升高。

表2 浇铸温度1 100℃阳极立模稳态温度分布 ℃

表3 冷却水50℃时阳极立模稳态温度分布 ℃

2.2 瞬态温度场数值模拟

瞬态温度场是在稳态温度场的基础上进行分析的,以稳态温度场的温度作为瞬态温度分析的初始条件,输入边界条件,测定其在50 s内的温度变化过程,得到铜阳极板的温度场分布[9-11]。

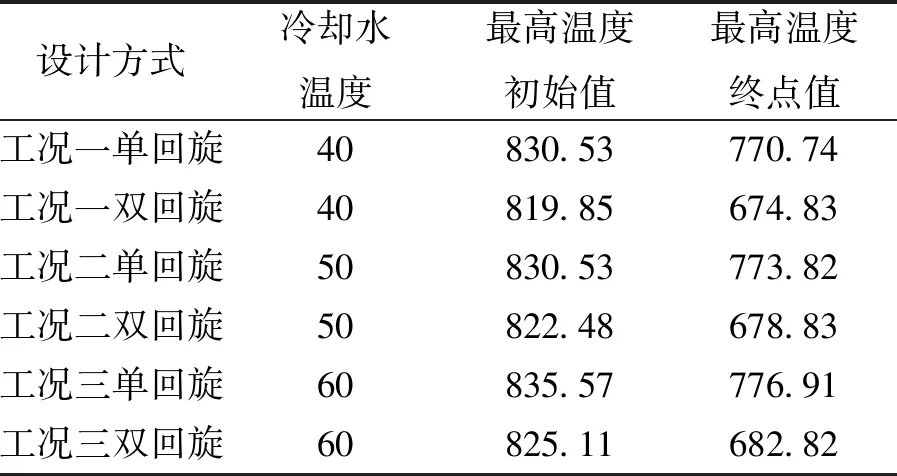

根据国家标准,铜阳极板厚度为48 mm,其软化温度在600 ℃以上,以稳态温度分布作为起始条件,在温度下降过程中,铜阳极板硬度降到一定要求时,由小液压缸推出,进入下一个工序[12-13]。 通过瞬态温度场数值模拟,可以清晰的看到每一时刻,铜阳极板的温度变化过程,铜阳极板在不同工况下的最高温度初始值和终点值如表4和表5所示[14-17]。

表4 浇铸温度 1 100℃时铜阳极板的最高温度 ℃

表5 冷却水温度50℃时铜阳极板的最高温度 ℃

由表4和表5可以看出,立模浇铸机双回旋式的冷却效果要远大于单回旋式的冷却效果。

3 立模热应力场数值模拟

铸模热应力场数值模拟是在本文六种工况下进行的,热应力场的耦合是在铸模稳态温度场和瞬态温度场的数据基础上进行的,通过计算结构力和热应力的分析,得到基于温度场数据的热应力分布图[18]。热应力分布图直观地反映了铸模在高温铜液和冷却水作用下的应力分布,并可找到灼伤和损伤部位,分析浇铸温度、冷却水温度和铸模热应力之间的相关关系。

3.1 热应力场数值模拟流程

由温度场的模拟分析可知,立模浇铸机双回旋冷却水道设计较为合理,因此本文以双回旋水道设计的立模浇铸机为模拟对象,以稳态温度场数据和瞬态温度场数据为数值分析和热应力分析的基础,对热立模的力耦合进行运算分析[19]。由于立模在工作中只受到重力和机架支撑力的作用,而重力对热应力分析影响较小,所以模拟过程中忽略重力影响[20]。热应力数值模拟基本流程为

(1)打开 ANSYS Workbench,拖拽结构分析模块到温度场分析下方,并将温度场分布最终数据结果导入结构分析模块中;

(2)设置相关的材料和支撑力等参数;

(3)选择模拟分析所需要的算法和精度,设置参数和边界条件;

(4)设置要求得到的最终结果(如铸模的热应力,热应变云图等);

(5)求解,设置监视器和求解精度;

(6)显示求解结果。

3.2 铸模热应力场数值模拟结果

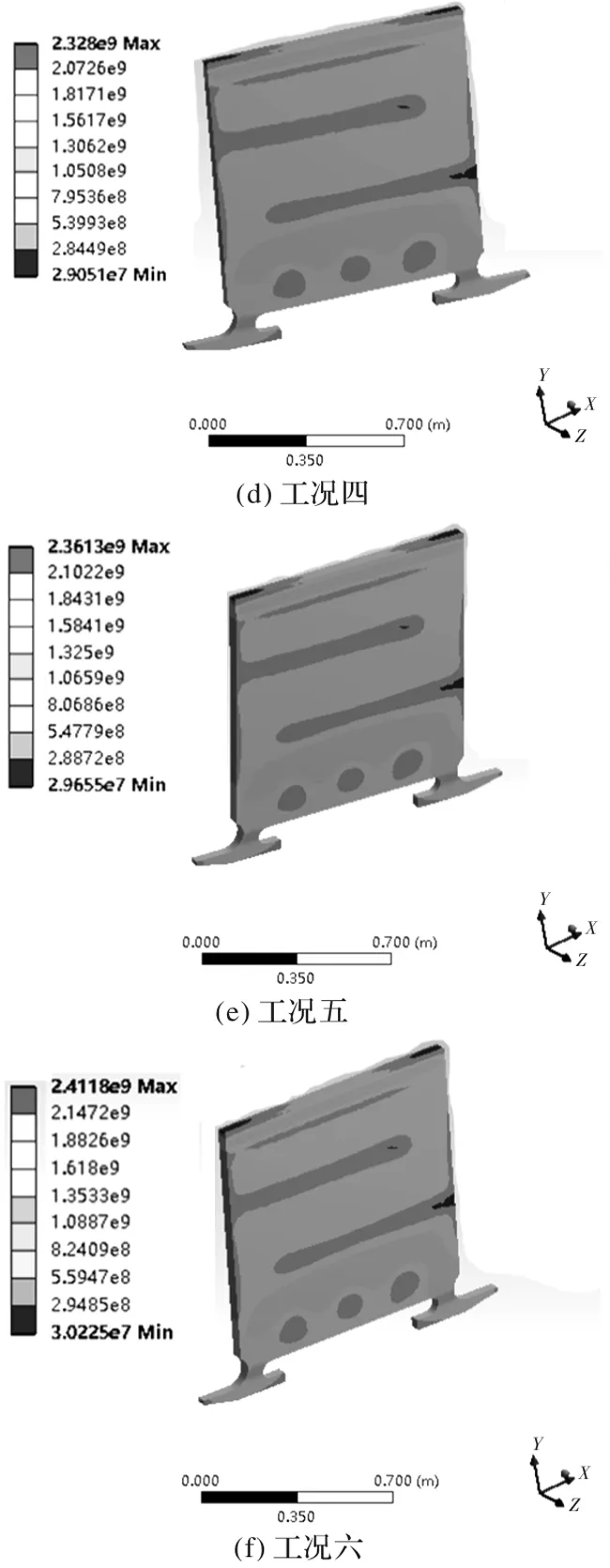

铸模热应力场数值模拟结果如图5所示。

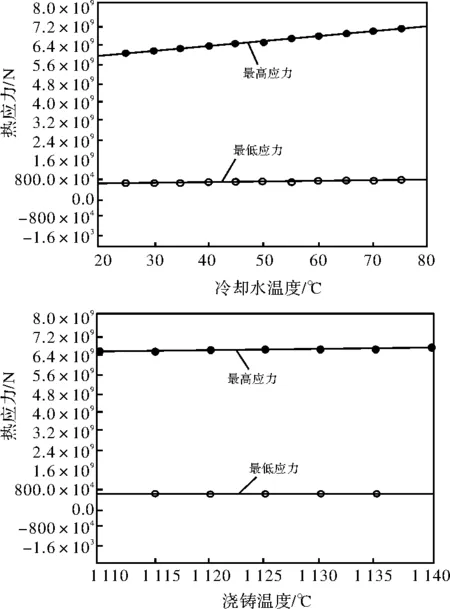

根据图5所得模拟结果,将模拟数据列入表6中,并对数据进行比较分析,绘制相应的折线图,如图6所示。

图5 不同工况下铸模热应力场分布图

图6 不同工况下铸模热应力场

表6 不同工况下铸模的热应力

由表6和图6可以看出,当浇铸温度保持不变的情况下,随着冷却水温度的升高,立模浇铸机的最高热应力也随之升高。同样,当保持冷却水温度不变时,随着浇铸温度的升高,立模浇铸机的最高应力也随之升高。因此,最大限度降低浇铸温度和冷却水温度,是保证立模浇铸机受到较小应力的前提,也是延长铸机使用寿命的必要条件。

从不同工况下的热应力分析可知,热应力主要集中在铜阳极板立模浇铸机的两侧,水冷系统与铸模相连接的部位、立模浇铸机的各个角部,这些位置为热量传递剧烈的交界位置及距离冷却系统较远的位置。在这些位置上,热量辐射和交换较为缓慢,且无法被冷却水所冷却,因此容易产生应力集中,受到的冲击作用更大。

4 阳极板热应力场数值模拟

在生产现场,发现铜阳极板存在板面不平整、挂耳断裂等问题。为寻找断裂原因及解决断裂问题,提高产品质量,满足铜电解生产线需求,在本文的六种工况下,对浇铸过程中铜阳极板的热应力进行数值模拟。通过模拟分析阳极板的热应力分布,得出阳极板的受力情况,为铜阳极板的实际生产提供参考。

图7和图8分别为单回旋和双回旋水冷情况下铜阳极板在六种工况下的热应力分布图。

图7 单回旋下铜阳极板热应力分布

图8 双回旋下铜阳极板热应力分布

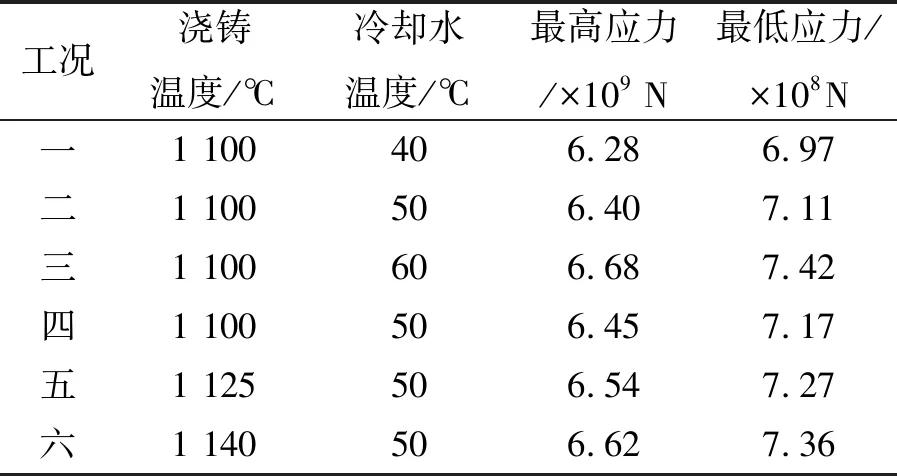

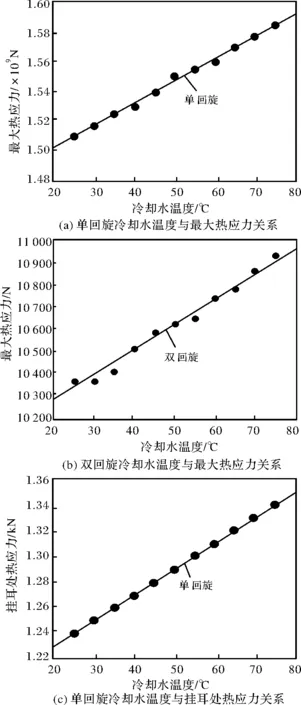

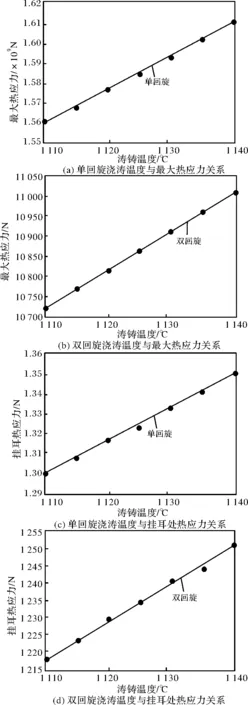

由图7和图8可知,在不同水冷系统下,铜阳极板呈现出了迥然不同的两种热应力分布。根据数值模拟结果,可以得到在六种工况下铜阳极板的最大热应力和最小热应力值,以及挂耳处的应力分布情况[21-22]。将相应的应力数值列于表 7和表 8中,并绘制相应的折线图,如图9和图10所示。

表7 浇铸温度1 100 ℃时各工况下铜阳极板的热应力

表8 冷却水温度50 ℃时各工况下铜阳极板的热应力

图9 浇铸温度不变各工况下最高热应力分布和挂耳处热应力分布

图10 冷却水温度不变各工况下最高热应力分布和挂耳处热应力分布

由图表7、表8和图9、图10可以看出,铜阳极板热应力和冷却水温度、浇铸温度成正相关关系,热应力随冷却水温度和铜液浇铸温度的升高而增大;挂耳处的热应力越大,其断裂程度和裂纹越大。

5 结论

(1)在铜立模浇铸过程中,立模浇铸机和铜阳极板的最高应力值随着冷却水温度和浇铸温度的升高而增大,要想延长浇铸机的使用寿命,需最大限度地降低浇铸温度和冷却水温度,使立模浇铸机受到较小的热应力。

(2)立模浇铸过程中,热应力主要集中在铜阳极板立模浇铸机的两侧、水冷系统与铸模相连接的部位、立模浇铸机的各个角部,这些部位为热量传递剧烈的交界位置及距离冷却系统较远的位置。在这些位置上,热量辐射和交换较为缓慢,且无法被冷却水所冷却,因此容易产生应力集中,受到更大的冲击作用。

(3)在立模浇铸过程中,双回旋冷却水道比单回旋冷却水道生产的铜阳极板热应力值大大减小。由于冷却等因素使阳极板各部位受到的热量不均匀,导致各部位温度不同,从而使阳极板各部分的膨胀、收缩变形不同,因此产生热应力。双回旋式的冷却方式使铜阳极板的冷却更为均匀,热应力更小,因此更适合实际生产。

(4)挂耳处的热应力大小对其断裂程度起到了至关重要的作用。热应力越大,其断裂程度和裂纹越大。因此通过对铸机结构和冷却系统等进行合理设计,减小铜阳极板的热应力,可有效避免挂耳断裂。