圆锥破碎机研究现状及发展趋势

2020-11-24马立峰吴凤彪潘伟桥赵广辉

马立峰,吴凤彪,潘伟桥,赵广辉,张 健

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

矿物资源的开采和利用对国家经济、国防建设和人民日常生活都具有极其重要的战略意义。圆锥破碎机作为矿山物料破碎中的关键设备,主要用于矿石的中、细碎阶段,随着“以破代磨”的不断提倡,使得圆锥破碎机的应用更加广泛。由于圆锥破碎机工作环境恶劣,工况复杂,产品可靠性较低,因此,为了提高设备质量,降低生产能耗,国内外研究人员进行了大量的科学理论探索与研究,通过对设备优化,理论不断完善,在提高生产率、降低能耗、节约企业成本等方面取得了重大进展[1-3]。

1 圆锥破碎机的分类及工作原理

1.1 弹簧圆锥破碎机

世界上第一台圆锥破碎机专利的公布就是关于弹簧圆锥破碎机,该类型破碎机最初是由美国西蒙斯兄弟二人设计[4]。随着人们对破碎机的研究不断深入,弹簧圆锥破碎机的结构也逐步完善,性能更加稳定。我国以苏联1650和2100两个型号的弹簧圆锥破碎机为依托,经过不断改进和探索,最终设计出了1200型弹簧圆锥破碎机,虽其性能与国外还存在较大差距,但经过多年的探索研究与改进,现阶段我国的圆锥破碎机在性能与可靠性上与国外的差距越来越小。

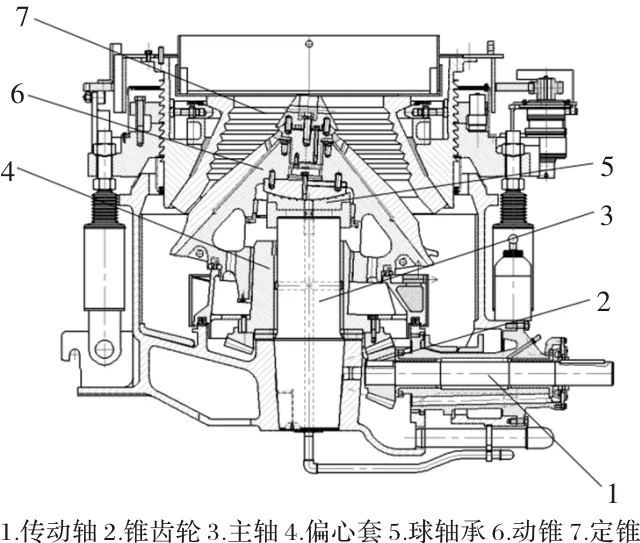

弹簧圆锥破碎机的结构原理如图1所示。主要由动定锥、偏心套、机架、传动系统等几部分组成。该类型破碎机的特点是在定锥周围采用了螺旋弹簧来作为保险调节装置,当破碎机在工作过程中遇到不能破碎的物料时,通过周围的螺旋弹簧调节排料间隙,从而保护整台设备。由于结构上的缺陷, 造成破碎产品粒度较粗。

图1 弹簧圆锥破碎机结构示意图

1.2 液压圆锥破碎机

19世纪50年代,随着液压技术的发展,圆锥破碎机开始由弹簧调节排料口间隙和过铁保护转向采用液压调节,圆锥破碎机开始由弹簧式向液压式过渡发展[5]。

1948年美国阿利斯-卡尔默斯公司首先生产了该型破碎机,相较于弹簧式来说,结构上更加简单,成本也相对降低,且液压控制稳定,反应灵敏,过铁保护性能优越,破碎产品质量有了很大的提高。液压式圆锥破碎机结构原理如图2所示。其工作原理与弹簧式圆锥破碎机基本一致,主要区别就是排矿口与过载保护上替换成了更高效和更安全的液压系统。

图2 多缸液压圆锥破碎机结构示意图

1.3 惯性圆锥破碎机

惯性圆锥破碎机由苏联研发,由于其独特的结构,一经问世,很快占领了一定的市场份额。与传统圆锥破碎机结构原理不同,其传动系统与定锥间不是刚性连接,因此即使腔内出现不可破碎物料,也无需采用过载保护。采用层压破碎原理产品破碎质量较高,破碎比可以达到4~30。由于内部采用的不是刚性连接,整机运行平稳,功耗相较于液压圆锥破碎机低40%左右[6]。

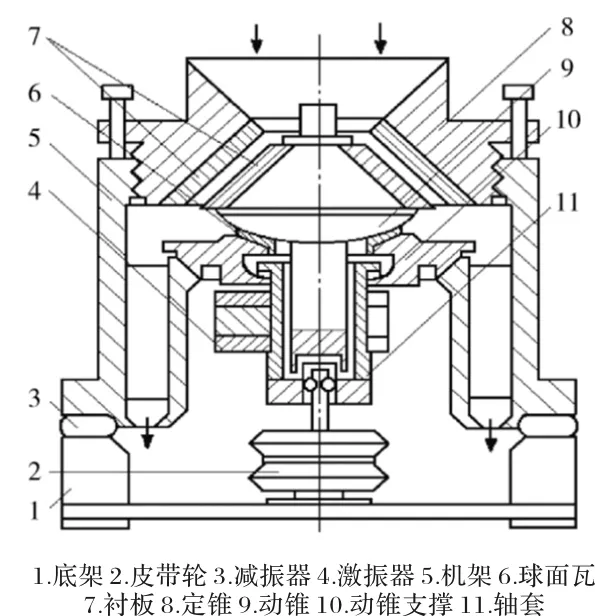

惯性圆锥破碎机结构原理如图3所示。惯性圆锥破碎机的运动状态比较特殊,动锥在旋转的同时还伴随着自身强烈的脉冲振动,频率可达每旋转一周振动100多次,正是由于这强烈的振动,使得物料破碎会更加充分,破碎产品质量更高。惯性圆锥破碎机的破碎力,由激振器和动锥产生的离心力所组成,与被破碎物料的硬度、破碎腔内物料填充程度无关。调整激振器的偏心块质量、改变偏心距、改变激振器的转速,得到针对任何工作条件所需要的破碎力。

图3 惯性圆锥破碎机结构示意图

2 圆锥破碎机性能研究现状

2.1 圆锥破碎机能耗预测研究

随着世界工业进程的不断加快,各国对于破碎物料量的需求达到了高峰[7]。我国有将近100亿吨/年的需求量,面对如此庞大的需求量,矿石破磨加工行业的功耗占到了整个矿石加工业总耗能的一半[8]。面对如此大的功耗,科研人员对矿石破磨过程与能耗进行科学理论探索与研究,通过对设备的不断优化,理论得到不断完善[9]。

早期,科研人员将三大经典破碎理论作为能耗研究的基础,Rittnger表明物料破碎增加的表面积与破碎能耗成正比关系,Kick表明物料破碎后的体积总和大小与破碎能耗成正比关系,Bond表明物料的裂隙长度与破碎能耗成正比关系,1975年,Hukki以实验的形式证明了该三个理论的局限性和适用范围。之后,Morrell也对该三个理论做了进一步发展,虽然考虑了物料硬度和抗压强度等因素,但仍然对能耗的研究不够准确,主要原因是未考虑物料破碎粒度的分布情况。

对此,瑞典科研人员Lindqvist、E.Lee等提出了考虑粒度分布及层压破碎的能耗数学模型,得到了业界的认可,国内北京科技大学刘瑞月[1]博士、上海交通大学马彦军[14]博士等以此为基础,在实验室以某一矿石为例,利用数学回归方法,建立了考虑压缩比和粒度分布的能耗模型,该模型在鞍山PYGB1821多缸破碎机的应用中得到了验证。

但是目前的研究成果是基于实验室模拟层压破碎取得的,与破碎机实际中层压破碎工况有一定的差距,粒度分布系数计算不够准确,需结合现场开展进一步的研究。

2.2 衬板磨损预测研究

动锥的高速旋摆运动使得物料不断受到动锥和定锥衬板的挤压,同时,动锥绕其自身主轴有一定的旋转,造成物料沿着衬板表面有一定的滑动,挤压和滑动共同引起衬板的磨损消耗。磨损不仅引起衬板的更换频率,同时增加了破碎机更换衬板时的停机时间,给生产企业带来很大的经济损失,对此,国内外科研人员针对提高衬板寿命,进行衬板磨损预测等方面进行了大量的研究。

Lindqvist、Terva.J、Bengtsson.M、Moshgbar.M、Hulthen.E等国外科研人员研究了破碎机排矿口css、进动角、转速等参数对磨损的影响,并对现场数据进行数学回归,建立相应模型,表征了破碎过程中承办磨损特性,表明衬板磨损量与破碎过程中破碎力的关系。Boemer、Sinnotte.D、Cleary.W等人员采用离散单元法(DEM)研究了不同的物料、不同的工作参数所产生的挤压力变化规律,以及压力分布与衬板磨损之间的关系,对衬板磨损进行了预测[10-12]。国内方杰等利用ANSYS仿真,结合实际工况,分析了衬板表面磨损微观组织变化,证明了各种磨损机制的权重。燕山大学张子龙[5]博士通过数值模拟提出了破碎腔恒定磨损准则。

以上研究建立了不少的磨损模型,但对考虑衬板的磨损引起腔型的变化研究不够深入,以及只是应用仿真软件对腔型变化对破碎产品质量的影响进行了模拟,在实际生产中没有得到有效验证,需加强进一步的研究。

2.3 破碎产品粒度研究

破碎产品粒度质量是反映破碎机性能的关键指标,直接影响后续碎磨工艺和企业效益。学者Broadbent在关于“煤的破碎过程”研究中首先提出,后经更多学者的不断完善,基于总体平衡理论,引入选择、破碎、分级函数的概念,逐渐形成表征破碎事件物料的产品粒度模型,如图4所示,其模型方程为

别名地丁、地丁草、紫花地丁、小鸡菜、扁豆秧,为罂粟科植物紫堇的干燥全草,夏季花果期采收,除去杂质,晒干。主要分布于辽宁、河北、内蒙古、山东、山西、陕西、甘肃、宁夏等。

(1)

式中,Si为选择函数;Bi为破碎函数;K0为物料所受到的总破碎次数;Fi为给料粒度。

图4 第i层破碎过程模型示意图

基于以上理论,Evertsson[11]、Bengtsson.M[12]等提出了压缩比与物料选择函数、破碎函数的关系,以及给料粒度、紧边排矿口ccs对针片率的影响,实现了破碎与针片预测的有效结合。黄冬明[13]、马彦军[14]、张子龙[5]都对物料针片率从不同角度进行了研究,得到了针片物料的选择、破碎函数,并考虑层压过程中方粒型与针片型的转化行为,对国外人员的研究进行了深化,取得了较大突破。

实际中,物料的粒度质量还与破碎机的进动角、动锥转速、动锥底角等参数有很大的关系,目前大多建立的模型考虑的因素还不够全面,并且模型中的一些系数是通过实验室测试而得,并不能有效指导工业生产。

2.4 圆锥破碎机腔型优化研究

圆锥破碎机腔型是物料破碎的场所,由动锥衬和定锥形成的工作空间,提高破碎的生产率、产品粒度质量及实现衬板均匀磨损等,都是通过优化破碎机腔型实现的,因此,国内外科研人员对腔型的优化研究最多。

随着计算机技术和先进算法的发展,结合实验,国内外都进行了建立以破碎机生产率、产品粒度、衬板磨损、破碎能耗为目标函数,破碎机转速、动锥底角、平行区长度、进动角、紧边排矿口css等参数及范围作为设计变量和约束条件,采用KT方程的系列二次规划算法、罚函数法、fmincon函数、复合形法等算法进行多目标优化,获取最优腔型结构参数。国外Quist博士等在Metso公司H系列破碎机进行了实验,国内刘瑞月[1]博士、马彦军[14]博士、张子龙博士分别通过DEM模拟仿真方法、VSC54型圆锥破碎机和河北唐山某型号破碎进行了验证,取得了较为满意的结构。

以上对腔型的研究都是基于层压破碎理论,并未将单颗粒破碎事件考虑到整个破碎过程中,需要对目前的模型做进一步的修正,并且在实际中并不能做到对衬板的有效均匀磨损,在破碎腔内堵塞层的磨损更为严重,对于不同的矿石,产品针片率差别较大,所以对于腔型的优化工作任重而道远。

3 国内产品存在的问题及未来发展趋势

3.1 存在的问题

目前国外破碎机领先的企业主要有瑞典山特维克、芬兰美卓、德国蒂森克虏伯等,国内主要中信重工和北方重工。国内产品与国外相比,现有的圆锥破碎机存在着噪声大、振动突出、破碎效率低、衬板使用寿命短、产品粒度不均匀、关键零部件的结构设计不合理等问题,造成的原因主要归结为以下几个问题:

(2)产品设计缺乏理论指导。主要表现为产品设计主要依靠经验或对外国产品尺寸测绘,缺乏理论设计依据,从而导致产品的可靠性较低。

(3)高端不足,低端过剩。主要表现为国内除以上两个领头羊企业之外,生产圆锥破碎机的小企业比较多,造成恶性竞争,导致领头羊企业疲于市场份额争夺,而减少了投入科研的精力。

3.2 未来发展趋势

随着破碎产业的不断转型升级,圆锥破碎机未来的发展方向主要是从大型化、高效化、智能化、绿色化四个方向发展。

(1)大型化。随着破碎物料需求的增大,产品处理量已经从每小时几十吨增加到2 500吨左右,但大型化对传动轴、电机等关键部件提出更高的要求,所以提高部件的可靠性才能实现进一步的大型化。

(2)高效化。单机装机功率已经从几十千瓦达到800千瓦,在当前节能减排、低碳发展的主题下,降低单位破碎能耗是今后研究的重要方向。

(3)智能化。目前国内破碎机产品也通过监测电机电流、衬板间距等基本实现了智能管理,但是对于采集的数据只能进行简单的处理,不能做到智能分析,今后需重点开发智能分析诊断软件,实现实时在线监测、控制等健康管理。

(4)绿色化。现有圆锥破碎机存在振动噪音大、破碎粉尘多等问题,对一线人员的身心健康造成一定伤害,今后需降低设备振动,提高产品稳定性,做好防尘处理措施,提供良好工作环境。