一种淋油冷却永磁同步电机温度场研究

2020-11-24周茜茜

周茜茜,黄 勇

(中车株洲电机有限公司,株洲 412000)

0 引 言

机壳水冷或风冷是电机常用的冷却方式,但是电机内部的热源需要通过层层材料传递到外部,再被冷却介质带走,无法直接冷却绕组,导致端部温度堆积,形成局部热点[1-5],制约着高功率密度永磁电机的发展。然而由于油的介电常数高,绝缘性能优,散热效率良好[6],淋油冷却永磁同步电机在市场中应用越来越广泛。许多学者和研究机构对油冷电机进行研究。美国NREL实验室从油嘴设计、绕组设计、油量的分配和油温设计等几个方面对淋油冷却进行实验研究,为冷却油路设计提供参考[7]。李东和以一台50 kW电机为例,采用等效法对电机进行温度场计算,计算值偏大,通过调整对流换热系数使计算结果接近实验结果[8],但该计算缺乏有效的验证。合肥工业大学刘马林以一台永磁同步电机作为研究对象,对喷油管冷却结构进行研究。通过实验验证了绕组端部温升与计算温升误差在4%以内[9],但文中没有提及仿真计算方法,且结论性内容较多。学者Tanguy做了大量实验,在此基础上对淋油冷却电机进行研究,主要研究了不同流量对电机温升影响[10]。

本文结合传热学理论[11],采用计算流体动力学(简称CFD)方法[11],对直接淋油冷却电机进行温度场计算。冷却油通过油管喷油孔向绕组端部喷淋,同时流经定子铁心以及转子端部等位置,冷却效率高,冷却性能好,可满足高功率密度、高转矩密度电机,比较有研究意义。

1 淋油冷却结构设计

本电机和变速箱是二合一结构,共用一套冷却系统。该系统的介质既要润滑变速箱又要有效冷却电机的发热部位,由此判断淋油冷却方式是最佳选择。图1是淋油冷却结构示意图。

图1 淋油冷却结构示意图

从图1的喷油结构可知,冷却油从淋油管进口流入后分三路,一路经过定子铁心上部,冷却绕组端部和定子铁心,也是主油路;一路冷却转子端部;另一路润滑变速箱。冷却结构的优劣取决于主油路淋油管的直径、淋油孔数量和淋油孔直径。为获得最优的冷却结构,需对这三个因素进行正交设计。按照正交仿真分析法,确定设计目标为喷油孔间最大压力差和最大速度差最小,三个因素各有三个水平,如表1所示。

表1 因素水平表

每种方案的最大压力差和速度差均是通过对喷油管CFD仿真计算得到的。主油路进口流量根据要求为6 L/min。表2列出速度差和压力差较小的三组。

表2 正交表

从以上计算结果可以看出,L21,L24和L27速度差和压力差均比较小。对比这三个方案,速度差呈递增模式,压力差呈递减模式,综合来看L24兼顾速度和压力两个指标,因此设定L24为最佳方案。

2 电机三维CFD温度场计算数学模型

2.1 湍流流动控制方程

三维定常流动是指流动状态不随时间变化,湍流流动是指流体流速大到一定程度时做不规则运动。湍流定常流动遵循以下控制方程[12]。

连续方程:

(1)

式中:ρ表示流体密度;ui表示流体沿i方向速度分量。

动量方程:

(2)

式中:p表示流体静压力;ρgi表示重力沿i方向分量;Fi表示i方向的其他能源项;τij表示应力矢量,其中:

(3)

式中:u是分子粘度;式(3)第二项是体积膨胀的结果。

电机散热过程中,冷却介质流动状态处于湍流形式,故相应的控制方程关于湍流动能k、湍流耗散率ε,可以通过RNGk-ε微分方程来计算。其数学描述如下:

(4)

(5)

式(4)中,Gk代表由于平均速度梯度产生的湍流动能,其计算公式:

(6)

2.2 电机内传热数学计算模型

基于流固耦合传热的方法对电机温度场进行有限元计算,应用传热学理论研究导热物体内部温度场内在规律和最终状态[11-12]。在笛卡儿坐标系下电机内三维瞬态导热问题可描述如下[13]:

(7)

式中:kx,ky,kz为计算域内固体材料导热系数沿不同方向的分量;T为待求边界面温度;qv为内热源热流密度;ρ为物体密度;c为物体比热容;s1,s2,s3为三维状态下的边界面;n为待求解面的法向量;Tw表示高温边界初始温度;Tf代表冷却液温度;qw为边界热流密度;h为对流换热系数。

3 电机温度场求解

3.1 模型简化和假设

求解电机温度场,应先建立电机三维几何模型,如图2所示,机壳前端直接与变速箱相连。

图2 电机几何模型

在尽量不影响温升的情况下,为方便计算,对几何模型做以下简化:(1)周向的凸起的机壳可以简化成圆形机壳,不影响散热;(2)忽略转轴小的台阶和退刀槽等特征,其他零部件的圆孔、倒角和凸台等;(3)绕组端部简化成纯铜绕组外包1 mm厚绝缘材料。

在数值建模以及仿真参数设置过程中,对分析模型做以下几点假设:(1)喷油速度远小于声速,马赫数=流体速度/声速,根据流体力学理论马赫数较小的流体视为不可压缩流体;(2)轴承处的机械摩擦损耗忽略不计;(3)电机内部传热方式以热对流和热传导为主,不计热辐射产生的影响;(4)认为不同损耗在相应零部件内均布;(5)铁心材料热导率各项异性,其余均为各项同性。

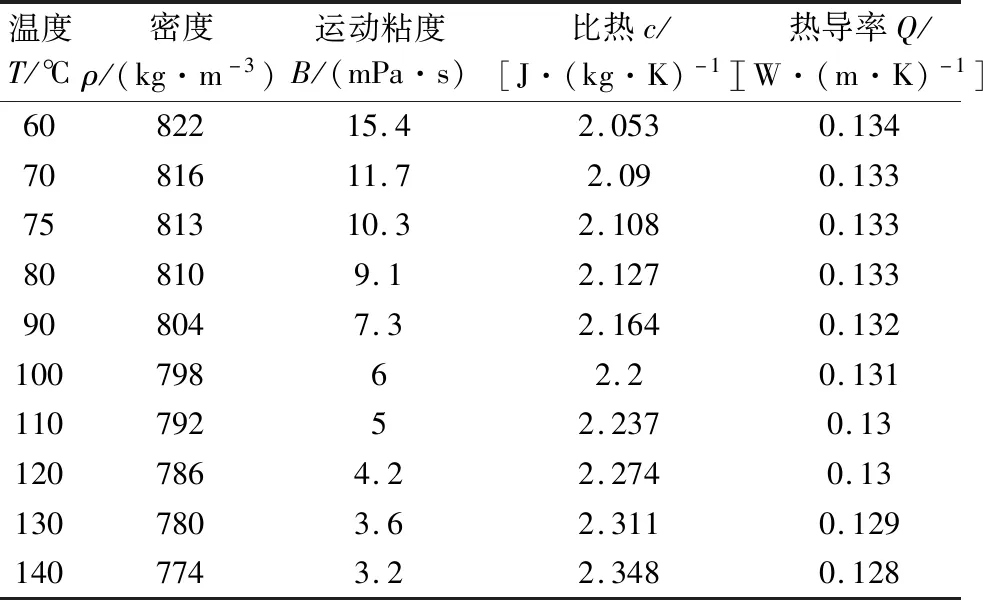

电机求解域内主要零部件材料的物性参数如表3所示,Dexron-VI冷却油的热物性参数如表4所示。

表3 电机材料物性参数

表4 Dexron-VI物性参数表

3.2 损耗分析

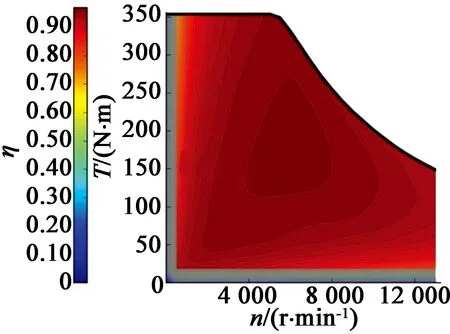

电机的主要作用是能量转化,即电能转化为机械能,其中无用功称之为损耗,产生在不同的零部件位置,主要是绕组和铁心,导致电机温度升高,影响电机寿命和可靠性。本文电机的损耗计算应用ANSYS Maxwell有限元分析法,根据周期性取1/8模型,如图3所示。图4为电机效率map图,从图4中可以看出电机效率>96%。

图3 电磁仿真模型

图4 电机效率map图

本次仿真计算了额定点、峰值转矩点和高速持续点这三种工况。本文主要探讨仿真计算的准确性,着重考虑额定点工况,损耗值如表5所示。

表5 额定点损耗

3.3 温度场数值模拟

3.3.1 边界条件

入口温度65 ℃,冷却液流量6 L/min,冷却介质为Dexron-VI。考虑重力对冷却介质的影响,开启重力方程。由于喷嘴与定子铁心之间有一定的距离,喷油后该部分是空气与冷却油的气液两相混合体,因此采用两相流体VOF计算模型。该计算模型涉及到能量传递,需开启能量方程。根据雷诺数计算公式Re=ρυd/μ,按照65 ℃入水油温度算得雷诺数为2 800>2 320,判断流体为湍流,开启k-ε湍流模型。本次计算设边界条件如表6所示。

表6 边界条件

3.3.2 计算结果

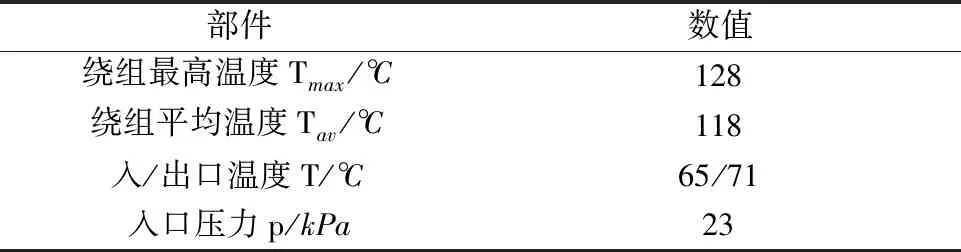

采用插值法核算散热量:q=cmΔt=2 264W,与总损耗的误差为0.25%,近似认为发热量与散热量相等,验证了计算的准确性。图5是额定点的温升计算云图,图6是图5(a)中上下两条线上的温升沿轴向分布曲线。

表7 温升结果

(a) X=0截面温度云图

图6 上下绕组温度沿Z向分布

图5(a)是淋油冷却电机的轴向截面图。从图5(a)中可以看出,喷油管在定子上面,冷却油先流过定子上半部分,在重力和惯性力的作用下向下流动,在此过程中油温不断升高,因此定子上半部分温升较下半部分低。图5(b)是电机横向中心截面温度云图,可以看出,喷油嘴较近的位置温升较低,铁心左右两边的温度差异也比较明显,主要原因是冷却介质受电机旋转的影响,在喷洒过程中整体向旋转方向偏移,导致其中一边分布的油量较多,而另一边较少,从而导致两边温差较明显。图5(c)是绕组的温度分布云图,可以比较清晰看出绕组的整体温升分布状况,绕组最高温升分布在直线端中间位置处。从该云图中也可以看出,绕组两端温度相差比较明显,这是因为冷却油在流动过程中受油管沿程阻力和局部阻力影响,出口端喷油量较小,因此温升较高。图5(d)是定子铁心的温度分布云图,从图5(d)中可以看出,与三个喷油孔对应的位置温升较低,受转子转动影响,中间油孔的油往前流动,这也是前端温升低的原因之一。从温度云图也可以判断出三个喷油孔喷油量大小,中间喷油孔油量最小,最左端喷油孔油量最大。

在图5(a)截面上建立位于上下端绕组上的两条直线,图6是这两条直线上的温升情况。图6表明,绕组温升沿轴向呈现先升高后降低的趋势,且下端绕组比上端绕组温升高5 ℃左右。油温沿着管路越来越高,冷却能力也越来越差,因此后端绕组温升较前端绕组温升高。

4 温升实验

4.1 温升实验设备

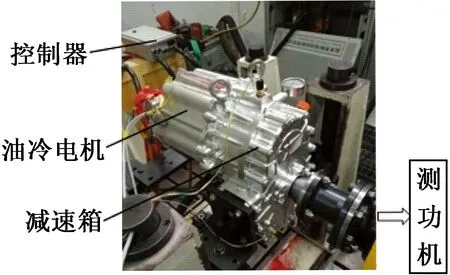

为验证仿真模拟结果,我们对该油冷电机进行温升测试。主要测试设备如图7所示,测试设备由油冷电机、变速箱、控制器和测功机等组成。绕组对绝缘要求较高,而绝缘材料受温度影响较大,因此绕组温升是关注的重点。在流量一定的情况下,冷却液受到淋油管壁面的阻力作用,靠近变速箱的绕组上端的淋油孔的流速较低。所以在传动端绕组正上和正下位置各布置一个NTC温度传感器,如图8所示。

图7 试验设备图

图8 传感器位置布置示意图

4.2 温升实验结果

对该油冷电机额定点温升进行了测试。先空载运行,当油路回油正常后再按照工况点条件进行加载。已知入油口温度为42.6 ℃,环境温度为18 ℃。测试结果如图9所示。

从图9中可以看出,上下端绕组随时间增加,最后达到了稳定。稳定时额定点上下位置绕组温升差值为25 ℃左右,这说明绕组下端没有被充分冷却。上下端绕组温升相差较大是油管设计时只设计上端两个喷油孔的必然结果。

图9 额定点温度试验值

5 计算结果与实验结果对比

计算结果与实验结果对比如表8所示。

表8 计算结果与实验结果

从仿真结果来看,绕组温度最高点分布在下端铁心与绕组相连的中间位置,原因是转子旋转使得铁心上的冷却油向出口端移动,自然滑落至冷却铁心下端中部的油量减少,直线端的绕组没有办法直接冷却,因此温升较高。然而,温度传感器安装的位置是绕组端部,计算的绕组端部最高温度为128 ℃,与实际测量122.4 ℃的较接近。

实验结果表明,端部绕组上下端温差较大,主要原因是散嵌绕组电机端部整形时用到较多的绝缘绑扎带,冷却过程中冷却油先浸透绑带再顺沿往下流,如果端部整形不平整,可能导致流到下端的油量特别少,从而温升较高。

绕组上端温升实验值与冷却油温度比较接近,较计算值小22 ℃,可能原因是实验时温度传感器比较靠近冷却介质洒落的位置。

6 结 语

通过对淋油冷却永磁同步电机温度场的仿真求解和实验验证,表明了本喷油冷却散热方案设计合理,有限元计算过程中参数等效、模型简化等方面以及仿真求解方法的准确性得到了验证。此外,本淋油冷却永磁同步电机温度场的求解能够为以后的设计和实践提供准参考。后续工作应重点解决上下端温升差异较大现象,可以从以下三个方面作考虑:1) 绕组端部上方增加导流板,增加冷却油喷洒面积;2) 提高绕组端部整形平整度,必要时考虑端部灌封;3) 增加出油口高度,使下端绕组有一部分浸在油里。