95 000 DWT冰区散货船挂舵臂焊接工艺

2020-11-23王志鸥饶宜中陆新明邱俏冰

王志鸥 饶宜中 陆新明 邱俏冰

摘 要:本文从焊接材料的选用、工艺过程控制、施工要求等几方面阐述了公司承建的95000DWT冰区散货船挂舵臂的焊接质量及精度控制要点。结果表明,合理的焊接工艺与施焊过程对于挂舵臂的焊接质量及精度尺寸起着决定性作用。

关键词:挂舵臂;焊接工艺;改进措施

中图分类号:U671.8 文献标识码:A

Improvement of Welding Technology of Rudder Horn for

95 000 DWT Ice Bulk Carrier

WANG Zhiou, RAO Yizhong, LU Xinming, QIU Qiaobing

( Guangzhou Shipyard International Company Limited, Guangzhou 511462 )

Abstract: This paper introduces the welding quality and precision control points of the rudder horn of 95000 DWT ice bulk carrier from the aspects of welding material selection, process control and construction process requirements. The results show that reasonable welding technology and measures control of welding process play a decisive role in the welding quality and precision size of the rudder horn.

Key words: Rudder horn; Welding technology; Improvement measures

1 概述

公司承建的95 000 DWT冰区散货船能够同时在常规水域和冰区航行,具有常年在低温、雪、雾、冰为常规状态的极地环境营运能力。某相关结构在航行过程中需要在极地低温环境中经受冰层挤压、侵蚀等外力作用下仍能够保持足够的强度、刚度和稳定性。其中挂舵臂分段以铸钢件为主体结构,母材较厚(t=80mm),内部结构复杂,刚性较强,易产生裂纹及未熔合等焊接缺陷;同时由于焊接量大、残余变形大,造成精度尺寸偏差影响挂舵臂后续的使用功能。为确保挂舵臂分段在低温环境下的韧性、强度以及精度尺寸,对本船的挂舵臂焊接工艺进行优化与改进,提高产品质量及生产效率。

2 焊接质量的控制

2.1 焊接缺陷的产生原因

平对接焊接位置的焊缝是整个挂舵臂制作过程中焊接量最大的焊缝,也是最容易产生未熔合和裂纹等缺陷的焊接位置。经分析,片面注重提高生产效率而采用远超焊接工艺规定的焊接参数,易导致焊丝熔化速度过快,同时运弧频率和焊接速度与焊丝熔化速度不匹配,造成熔敷金属的填充速度比母材熔化速度快的情况;再加上焊层厚度、焊道宽度布置不合理等,都是焊接过程出现涌焊和熔合不良的主要因素。同时,因熔池高温时间停留过长,易形成粗大的先共析铁素体和侧板条铁素体,针状铁素体减少,导致焊缝产生裂纹的概率增大;同时焊缝的低温韧性降低,严重影响后续焊缝低温环境下的使用性能。

2.2 焊接方法及材料的选择

常规焊接方法主要有焊条电弧焊和CO2气体保护焊:焊条电弧焊效率较低、劳动强度大,且对操作者的技能水平要求较高,焊接质量亦难以保证;CO2气体保护焊具有效率高、劳动强度低等特点,只要控制好可以获得良好的焊接质量和效率。根据建造周期和生产节点的综合要求及考虑到焊接工艺的适用性,选用CO2气体保护焊作为挂舵臂制作施焊过程的主要焊接方法。根据铸钢件材质特点,厚板残余应力过大,为了避免产生冷裂纹,选用低氢型H5级别、抗裂性好的符合AWS A5.20 E71T-1标准的药芯焊丝。

2.3 焊接工艺改进要点

(1)优化焊接参数

因坡口深度大,如果按常规的焊接操作要求,则焊枪及套筒前端会盖住熔池及周围,不利于焊接过程的控制和调节;反之,提高焊枪拉开与焊接熔池的间距,又会造成焊丝干伸长度过长,导致电弧挺度下降和熔化效果较差。经过分析和实践试验,选择将焊枪拉开与焊接熔池的间距,在焊接参数和焊接过程的规范上进行优化,采用电流偏大、电压偏小的参数搭配来进行焊接,即采用工艺规范规定参数值内的电流值上限和电压值下限,其目的是保证焊丝熔化端前一部分的输送硬度,使焊丝能在正常状态下输送至坡口内的焊层表面,确保焊缝熔池能稳定熔合两边坡口母材,电弧过渡至熔池的距离得到有效保障。

选用上述焊接工艺方法和参数,主要是针对正反两面焊缝的根部焊缝1~5层焊接时的优化措施,其余填充及盖面焊层的焊接工作,遵照相关焊接工艺措施进行施焊。具体的焊接工艺参数,见表1。

另外,因第一层焊缝在反面清根時基本都会被清除掉,除了起到过渡层作用外,也会促使焊缝坡口根部预热温度均匀稳定;另一作用为燃烧坡口内有害杂质,确保后续焊道的焊接质量。

(2)优化焊接厚度

焊层厚度应控制在4~6 mm为宜。当填充焊层宽度大于20 mm时,应采用分道焊接,一是保证母材与填充金属在足够稳定的高温下熔合,最大限度减少未熔合、未焊透或不良组织的产生因素。因为母材厚度较大,散热快,如果运弧摆幅大会造成熔池移动途径长,难以保证坡口两侧的母材能充分熔合;二是减少高温在焊缝某一处停留时间过长,避免焊缝晶粒粗大、脆化倾向增大。为降低对焊缝性能产生影响,应尽可能将焊道宽度控制在16 mm之内,如果是单层多道焊,应遵循由两边轮流向焊缝中间的顺序进行施焊,既保证了层间温度和内应力的均匀分布,又利于减缓焊缝冷却速度和构件精度尺寸的控制。

(3)优化焊道顺序

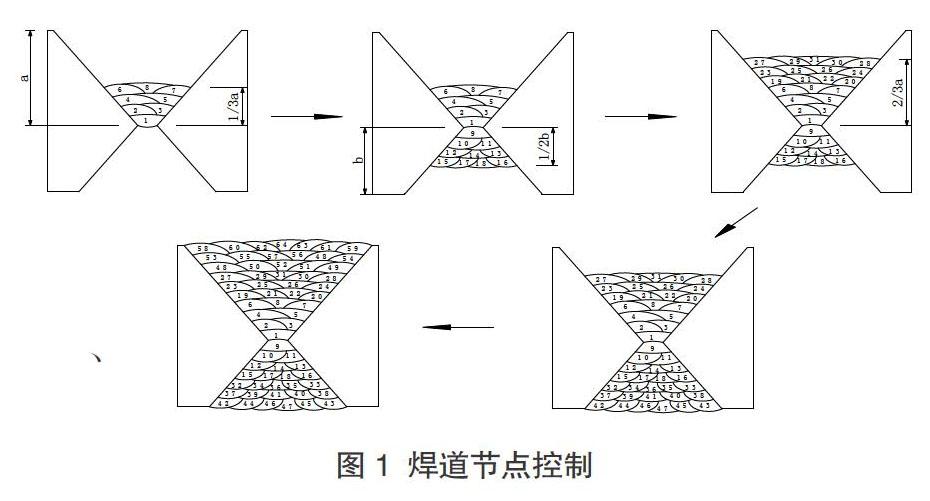

当正面焊缝焊接填充至坡口深度的1/3厚时,对反面未焊焊缝进行清根清洁工作,并确保刨槽形状、深度、直线度等都满足焊接要求。反面焊缝焊接前,注意坡口及两侧母材温度是否在150 ℃~200 ℃,如偏低应采用加温措施;焊接填充至反面焊接量的1/2时,转而进行正面焊缝的继续焊接,焊接填充至整条正面焊缝工作量的2/3时,再焊接完成反面焊缝剩余的焊接工作,最后完成正面焊缝的剩余焊接工作,如图1所示。如果一面坡口焊接量过大,会造成热影响区不均匀和应力集中,容易产生一面焊缝的收缩变形过大和焊缝两边起骨现象,其矫正工作是非常困难的。

、

3 挂舵臂精度的控制

3.1 模板胎架制作

挂舵臂一般是在专用的模板胎架上采用左舷为底的方法进行装焊,首先应保证胎架的制作精度:

(1)地面划线。包括胎架中心线(一般以中间的一档肋位为基准)、胎架模板的位置线、板缝线、轴中心线(上下舵钮中心线)和挂舵臂的轮廓线等;

(2)根据地面定出胎架模板的位置制作模板;

(3)用激光经纬仪依据地面中心线定出每块模板的中心线(包括舵钮中心线);

(4)用水准仪在每块模板上划出水平线,并保证每块模板的水平线都在同一水平面上;

(5)在相应的强结构与板缝旁约50 mm处设纵向拉条;

(6)把木样板紧靠,保证中心线、水平线对齐,画出胎架轮廓线和板缝线,然后修割模板与样板一致(见图2);

图2 胎架制作图

(7)胎架精度控制,见表2。

3.2 装配精度及注意要点

(1)挂舵壁上胎板铺板时,应检查板与胎架模板的紧贴度,要求控制在2 mm以内;如果精度超差較大,则应将外板退回重新加工;侧板贴胎后用小码板将其与模板连接固定,严禁直接将侧板焊在模板上,注意拉胎码的间距及焊接质量,避免在焊接过程中出现码板爆焊;

(2)内结构安装时应严格控制装配间隙,尽量减少或避免修割,对装配间隙超过3 mm 的结构进行更换,严格控制焊脚尺寸;检查侧板对接缝的坡口要求及装配质量,拼板均以外线型光顺、无板厚差突变为原则;

(3)上下舵钮定位。把上下舵钮吊上模板胎架,并在铸钢件上找出舵钮中心及对中线,用拉钢丝法进行第一次定位,划出挂舵臂外板与铸钢件相连处的剩余余量。定位时必须注意铸钢件上下端面的位置和加工余量,上下舵钮(铸钢件)的中心及对中线必须与船体的中心线相交垂直;上下端面与基平面平行,舵钮(铸钢件)的首尾方向放对,且保证上下舵钮的距离符合要求;将上述余量割除,按图纸要求把焊接坡口切割准确;按上述要求进行舵钮(铸钢件)第二次定位,用激光定位仪定位比较准确,确保精度;

(4)安装前端转圆板。前端转圆板的安装位置以保证其端理论线与舵钮中心线宽度要求为主,如图3所示。

3.3 焊接顺序

焊接必须按照既定的焊接顺序进行,先焊接外板拼板缝,最后焊接铸件与外板的焊缝,见图4、图5。

4 优化后的效果

通过优化后的焊接工艺,工件的焊接质量和构件外形精度控制有了明显提高,焊缝焊接质量合格率提高到70%~85%,整体矫正时间大大缩短,建造周期缩短3.5天。

挂舵臂的建造由传统的铸钢件挂舵臂转变为钢板组合型挂舵臂,在整体外观上远远优于传统的铸钢件型挂舵臂,并且在重量上得到了极大程度的减轻。

总而言之,无论从安全性、实用性乃至经济效益而言,钢板组合型挂舵臂的创新使用都是十分合理。

5 结束语

挂舵臂分段是船舶尾部一个重要结构分段,建造过程中涉及的技术工种相对较多,过程控制程序复杂,质量要求较高。特别是具备冰区航行要求的产品,施工过程中必须严格控制各道工序,做好确认记录,其建造精度和建造周期为船坞阶段的拉线望光及搭载工程均奠定了一定的基础。

参考文献

[1]乌日根.金属材料焊接工艺[M].北京:机械工业出版社, 2019.