多级吸尘器风机流场仿真分析

2020-11-23白联强宋仲康

白联强,宋仲康

(陆军装甲兵学院车辆工程系,北京 100000)

1 引言

离心风机广泛应用于通风、除尘、抽气等场景,在国民经济和国防事业中有重要作用[1]。以往学者们主要的研究对象为普通离心风机,其结构主要包括蜗壳和叶轮。该类风机具有体积大、转速较低、真空度低、流量大等特点。研究人员通过实验或者仿真的方法对此类风机进行研究来达到提高风机效率、平顺流场、降低噪音等目的,目前成果颇多[2-4]。但是对于吸尘器风机,特别是多级吸尘器风机的研究却比较少。该种风机广泛的用于家用吸尘器及工业吸尘器等场景,具有结构紧凑、质量较轻、转速高、真空度较高、气体流量适中等特点。所以其不仅具有普通离心风机的特点,在一定程度上还具有真空泵的特点。但是目前吸尘器风机仍然存在一些问题,如整体效率较低,约为30%;噪音较大,转速在几万转的风机噪音可达80dB 左右。通过仿真计算展示多级吸尘器风机内部流动特点,为多级吸尘器风机的优化设计提供理论基础,同时为提高吸尘器工作性能提供可能性。

2 计算域模型的建立及前处理

2.1 计算域模型的建立

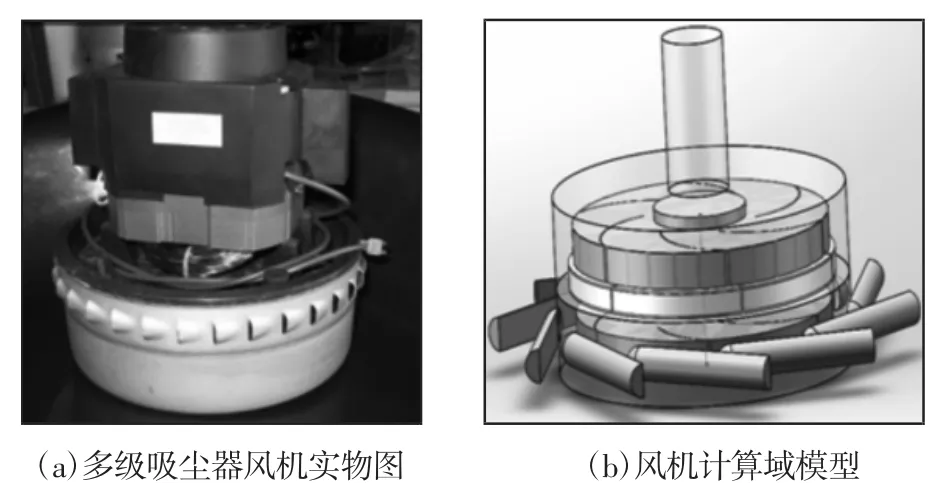

某型多级吸尘器风机,如图1(a)所示。根据其实际结构和尺寸,进行流场区域的物理建模。为了便于仿真,对其三维模型进行了一定的简化,该风机计算域模型,如图1(b)所示。同时为了使进入和流出风机的气流充分发展及计算收敛,离心风机进气口及出气口的计算域在建模时均应进行一定程度的延伸。风机外壳的横截面为圆形,气体出口为均布环形出口,可以使内部流场分布更加均匀,上下两个动叶轮相同,均采用闭式后向叶片,使风机效率能够达到一个较高的值。

图1 多级吸尘器风机Fig.1 Multistage Abacuum Vleaner Fan

2.2 计算域模型的前处理

计算域模型建立之后进行网格划分,由于多级吸尘器风机结构复杂,采用有限体积法对各部分进行非结构网格划分。画网格时将计算域分为进气口部分、上外壳部分、第一级叶轮部分、导气轮部分、第二级叶轮部分及下外壳部分,各部分之间交界面类型设置为interface。为了提高流体仿真的准确性,对叶轮、气体出口等关键部件的流场进行网格加密处理。

生成网格文件后,将其导入到Fluent 中进行数值计算[5]。采用MRF 多参考系模型模拟离心风机各部分的实际情况,上下两级叶轮区域采用旋转坐标系,吸尘器风机的动力来源是单相串励电机,所以转速较高,叶轮区域的旋转角速度设置为:25000r/min,其它区域采用静止坐标系。计算采用压力基隐式求解,工作环境不考虑重力影响,湍流模型采用标准k-ε 模型,压力-速度耦合选用SIMPLE 方法,壁面附近流动处理选用标准壁面函数法,压力修正方程采用Standard 方式,动量方程、湍动能方程、耗散率方程的空间离散格式均选用二阶迎风格式[6]。根据残差图的收敛情况判断计算结果的有效性,如果收敛则仿真结果有效,反之无效。

3 流场仿真结果分析

3.1 压力场分析

设置进气口边界条件为mass-flow-inlet,气体出口边界条件为pressure outlet。初始化流场后进行500 次的迭代计算,残差图中所监测数据收敛,其仿真结果有效。对两级吸尘器风机流场压力云图进行分析[7]。其子午面的静压分布,如图2 所示。从图中可以看出,由于风机结构的对称性,静压云图也表现出较好的对称性;并且沿着空气流动的方向,从进口到出口风机内静压逐渐增大,这是由于旋转叶轮对空气做功以及风机流道的扩压作用,在风机进口处能够达到的最大真空度为0.0419MPa。同时在经叶轮进入风罩(上下两级情况类似)时,没有叶轮对其做功并且空间增大,所以此时动能会略有降低,压能值会升高,气体能量基本保持稳定状态。在导气轮的部分真空度基本不变。

图2 子午面静压云图Fig.2 Meridian Plane Static Pressure Cloud Chart

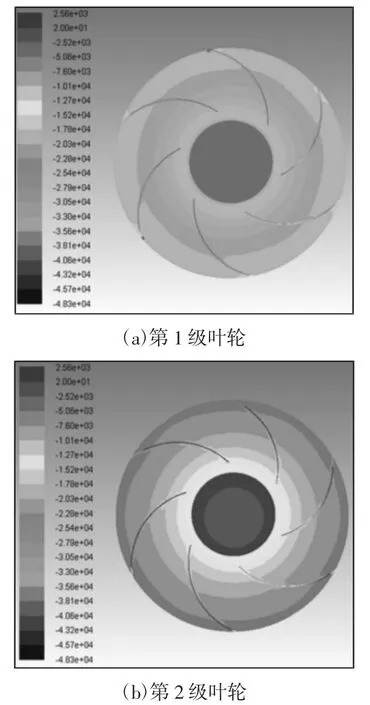

上下两级动叶轮的静压云图,如图3 所示。从图中可以看出,两级叶轮的静压分布均呈现良好的对称性,有助于减小叶轮本身的振动,提高其稳定性。同时由于叶轮旋转做功,使得静压随叶轮半径的增加不断升高,且第一级叶轮的变化速率相较于第二级更快。在叶轮中心处存在一个静压值的最低区域,其它位置由于流阻等原因,真空度要低于此处。

图3 叶轮回转面静压云图Fig.3 Static Pressure Cloud Diagram of Rotary Surface of Impeller

3.2 速度场分析

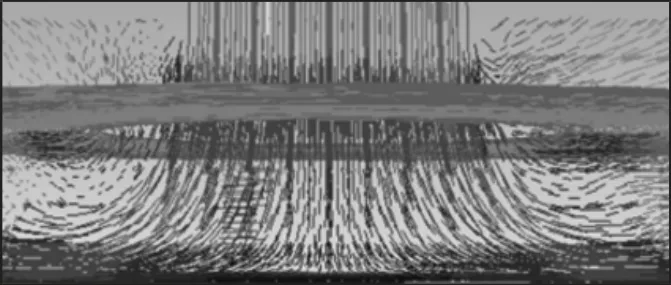

设置进气口边界条件为pressure inlet,气体出口边界条件为pressure outlet。得到如图4 所示的风机子午面及叶轮的速度云图分布[8],根据图中显示,在进口段空气速度基本保持不变,在进入一级叶轮入口区域速度反而下降,经由叶轮旋转加速作用,速度沿着半径方向逐渐增加,进入外壳后,由于动能转变为压能,速度再次下降,第二级叶轮同理。在两级叶轮流道区域,其速度数值大小、梯度变化等方面极为相似且分布均匀。同时由于叶轮进口直径大于其上方气体入口直径,在图4(a)红框区域存在速度异常现象,这是由于空气在进入叶轮进口时充分发展,在该处存在回流现象并因此产生漩涡所导致,该区域速度矢量图,如图5 所示。

图4 速度云图Fig.4 Velocity Cloud Picture

图5 红框区域速度矢量图Fig.5 Red Frame Area Velocity Vector Diagram

4 极限真空度影响因素分析

4.1 风机级数

离心风机中,级数指的是旋转叶轮的数量。通过仿真得到单级吸尘器风机的子午面静压云图,如图6 所示。其气体进口处最大真空度约为0.0205MPa,相比于两级形式,真空度下降了50%左右。由于单级叶轮相比于两级叶轮对空气的做功较低,所以导致其真空度值也低于原模型,同时整体升压也相对于两级叶轮情况时小。风机叶轮级数对真空度的影响主要取决于叶轮对空气做功的大小,随着风机级数的增加,对空气的做功增大,其真空度逐渐增加。

图6 子午面静压云图Fig.6 Meridian Plane Static Pressure Cloud Chart

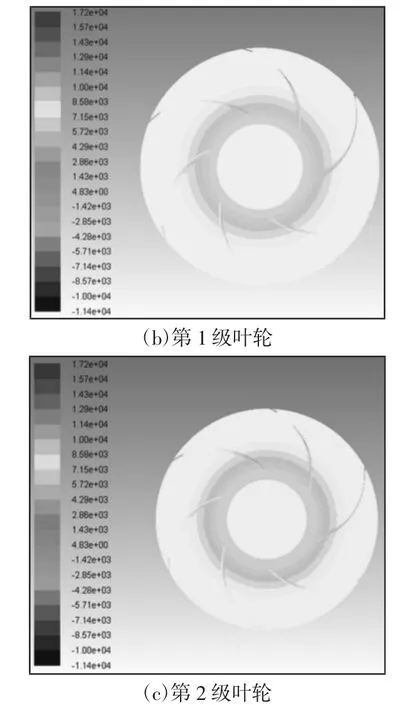

4.2 气体出口方式

目前吸尘器电风机主要的出口方式有两种:单出口式、均布环状出口式。单出口吸尘器风机进口处最大真空度约0.0196MPa,通过对比发现两种气体出口方式的离心风机所得到的真空度基本相同,均布环状气体出口方式真空度稍大一点。如图7 所示为两种情况下叶轮处的速度矢量图,通过对比可以发现,后者的流场相对于前者更加平顺,单出口风机的流场中存在较多的漩涡,影响风机中空气的流动,增加了能量的损失,所以采用均布环状出口方式的吸尘器风机的最大真空度要略高于单出口式的风机。

图7 叶轮回转面速度矢量图Fig.7 Velocity Vector Diagram of Leaf Return Surface

4.3 吸尘器电风机转速

图8 叶轮转速-真空度关系图Fig.8 Relationship Between Impeller Speed and Vacuum Degree

风机实际上是一种能将电能转化为空气的动能和压能的机械装置。输入能量的大小其直观的表现就是风机转速的快慢,为了研究叶轮转速对吸尘器电风机入口真空度的影响,在之前所做仿真的基础上,通过改变叶轮的旋转速度[9],对单级和多级两种风机(环形出口)进行仿真,计算转速和真空度之间的关系。两种吸尘器电风机不同叶轮转速时其入口最大真空度的值,如图8 所示。从图中可以分析出,随着转速的增加,风机所能产生的最大真空度逐渐上升,并且其增长速率逐渐增加;相同转速下,多级风机的最大真空度高于单级风机,同时多级风机的增长速率比单级的增速快。但是由于真空度存在限制,所以最终真空度的值将趋于平稳。

5 结论

通过CFD 方法对多级吸尘器电风机内部流场进行了仿真分析,得到了如下结论。(1)计算出了其内部压力分布情况,整体呈现对称状态,真空度在进口处达到最大值且相对于普通风机要高很多;(2)研究了内部空气的速度分布情况,找到了回流导致的气体流动的异常区域。(3)风机级数越高,最大真空度的值越大,两级吸尘器电风机的真空度最大值比一级情况高出了50%;通过对比两种气体出口方式,发现两种情况真空度基本相同,但是单出口方式内部流场更加复杂,存在较多漩涡;真空度随着叶轮转速的增加逐渐增大,多级风机的增长速率比单级的增速更快。