车载LNG 气瓶框架结构的拓扑优化设计

2020-11-23邵湛惟李兆亭陈清利

赵 杰,邵湛惟,李兆亭,陈清利

(1.北京石油化工学院机械工程学院,北京 102617;2.北京化工大学机械工程学院,北京 100029;3.北京明晖天海气体储运装备销售公司,101112)

1 引言

液化天然气(LNG)与气态天然气相比,具有储存压力低,安全可靠,体积小,杂质少,能量密度大等优点[1]。因此可作为优质的车用燃料,在减少大气污染和促进可持续发展中发挥着重要作用。车载LNG 气瓶因使用条件的特殊性,受力情况随道路运输工况的变化而变化,对于自身惯性大的重载卡车,要保证其车载LNG气瓶及与相连的管件阀门等附件的长期安全稳定运行,要求其车载气瓶支撑框架满足强度和稳定性要求。重载卡车的车载气瓶框架重量太重,将牺牲长途重载卡车的运输量,根据资料显示,若汽车及组件质量减轻10%,则车辆油耗相应的降低(5~8)%,明显降低了运输成本[2]。因此,对其配套的车载气瓶支撑框架在复杂路况运行时的稳定性和轻量化的研究就显得尤为重要。

减轻框架类结构的质量一般有两种途径:一是从材料角度入手,使用轻质材料,例如:采用高强度的钢材料或镁铝合金材料。二是从结构角度入手,通过有限元分析和优化设计法对现有框架结构进行结构优化和改造,在保证强度要求和稳定性的前提下减轻其质量。目前轻量化主要依靠结构角度或二者相结合的方法实现的,文献[3]将拓扑优化应用于起重机吊臂的整体设计中,首先利用有限元分析确定吊臂载荷约束情况,通过多次迭达得到理想的新结构。文献[4]以数控车床的床鞍为研究对象,分析原结构的薄弱环节,结合质量最小的目标以及固有频率和最大变形为约束条件,得出最优拓扑结构并验证符合设计要求。文献[5]对厢体骨架进行研究,通过拓扑优化得到了新厢体骨架结构的设计方案,有限元分析结果表明:新结构变形和应力都有所下降,质量减轻了18.1%,较好地达到优化目标。文献[6]对机床立柱结构,通过变密度法拓扑优化得到立柱基本外形,并在此基础上重新确定筋板的类型和排布得到新结构,经有限元分析校核,新结构强度得到改善并且质量得到减轻。上述研究和论述主要针对机床结构或吊臂的结构轻量化进行了研究,针对车载框架结构的轻量化设计和考虑框架结构在多工况下的强度性能及拓扑分析相对较少。

针对某重型卡车LNG 车载框架为研究对象建立三维模型,运用有限元分析软件ANSYS 对车载框架结构在停靠、颠簸和制动三种工况进行静力分析,同时基于变密度法分别进行结构拓扑优化。结合各工况的优化结果对车载框架结构进行轻量化改进,并校核新结构模型的强度符合要求,证明了结构轻量化的合理性。

2 车载框架结构的有限元分析

2.1 车载框架结构介绍

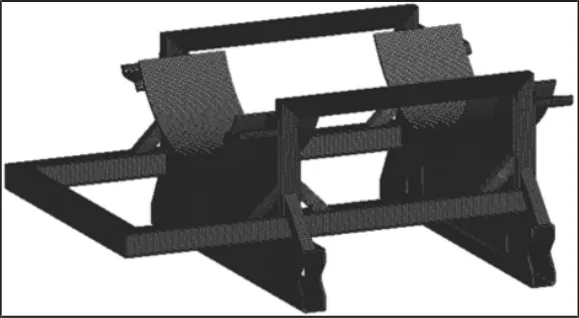

现有的车载框架结构总质量为224.71kg,主要由方管、鞍式支座、绑带固定板和左右纵梁组件构成,框架的材料为Q345,其力学性能:材料弹性模量为2.06×105MPa,泊松比为0.3,密度为7.8×103kg/m3。屈服极限为 345MPa,抗拉极限为 450MPa,许用应力为230MPa。车载LNG 气瓶框架实际现场,如图1 所示。车载框架为单层框架固定于重型卡车上,其受力情况随车辆在道路运输情况的改变而改变。根据国标《GB/T 19905-2005 液化气体运输车》和该重型卡车的道路运输情况,具体研究工况如下:

(1)工况一为停靠状态:车辆在停靠时,框架仅受自身重量的影响,为垂直向下方向1g;

(2)工况二为颠簸状态:车辆运输时遇到道路不平整产生载荷,为垂直方向3g;

(3)工况三为紧急制动状态:车辆在正常运动时紧急制动产生冲击载荷,为前后方向5g。

图1 LNG 车载框架的实物Fig.1 The Object of the LNG Vehicle Frame

2.2 车载框架的有限元模型建立

首先利用三维软件对车载框架进行初始结构三维建模。综合考虑有限元计算精度的影响及有限元模型的计算规模,对部分局部特征如通孔、螺钉孔等,以及影响结构刚度较小的细微结构进行适当的简化处理,模型整体尺寸长为1515mm、宽为1225mm、高为650mm,弧板直径为434mm,三维模型,如图2 所示。

图2 LNG 车载框架的三维模型Fig.2 Three Dimensional Model of LNG Vehicle Frame

将三维模型导入ANSYS 分析软件中,设定框架材料为Q345,多体构件均采用绑定接触。由于车载框架模型结构复杂,采用智能网格划分,设置网格大小为8mm,尽量将规则部分生成六面体网格,过渡部分生成四面体网格,从而生成合理的网格单元,得到117618 个单元以及697170 个节点。车载框架模型有限元网格图,如图3 所示。

图3 车载框架模型有限元网格图Fig.3 Finite Element Mesh Diagram of Vehicle Frame Model

2.3 车载框架结构的强度分析

在实际运输过程中,框架受力情况会随着道路工况的变化而变化,因此在设计过程中,需要考虑车载框架在多种工况中整体的刚度和强度,包括停靠、颠簸和制动三种工况。三种工况框架受到不同的惯性载荷:停靠状态时为1g 的重力加速度,方向垂直向下;颠簸状态为3g 的重力加速度,方向垂直向下:制动状态为5g 的重力加速度,沿前后方向。

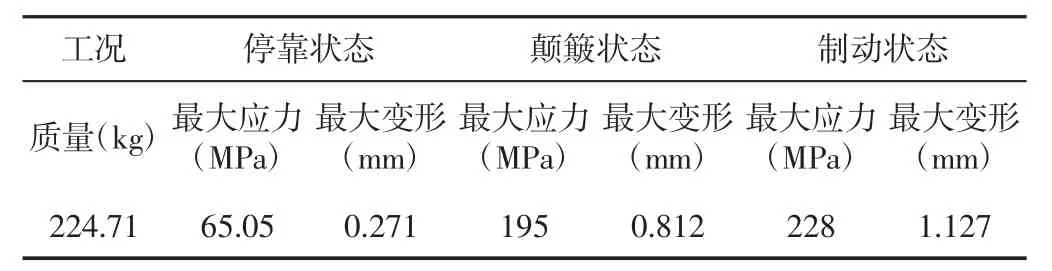

车载框架固定于重载卡车,不同工况的框架支座底面都应限制六个自由度完全固定,对于三种工况的惯性加速度,转化为惯性力施加在框架结构的弧板上,方向与加速度方向保持一致。对三种不同工况下的车载框架强度分析,得到结果对比,如表1所示。各项性能均达到强度要求,原结构设计合理可靠。

表1 三种工况的强度分析结果Tab.1 Strength Analysis Results of Three Working Conditions

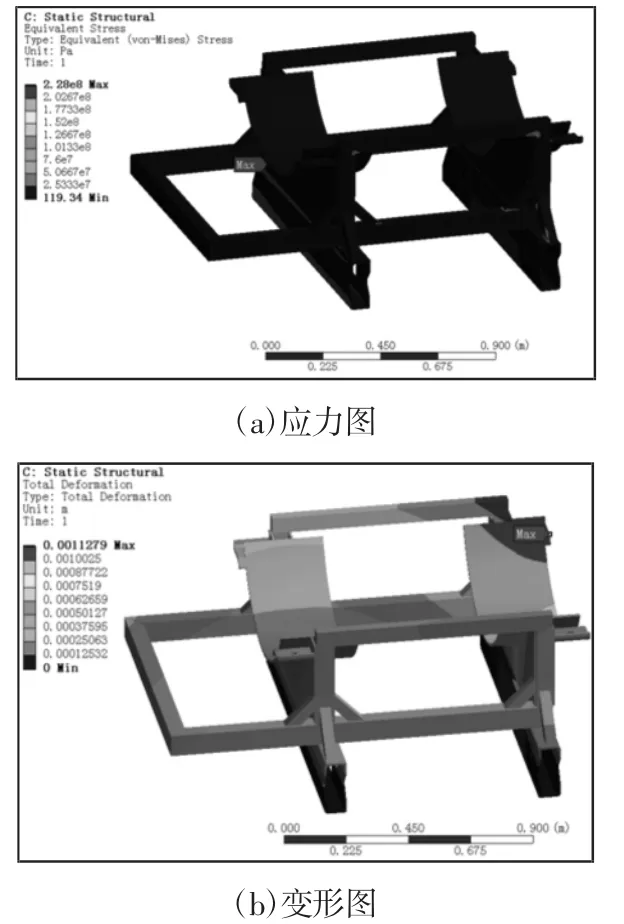

以变形最大的制动状态为例,具体介绍强度分析过程。制动时框架弧板受惯性载荷的影响,转化为平行于弧板的惯性载荷,支座底部完全固定,限制其6 个自由度,载荷设定,如图4 所示。求解等效应力和变形,从图5(a)可以看出,最大应力发生在底座位置,达到228MPa。从图5(b)可以看出,最大形变量发生在弧板支耳处,达到1.127mm,从中可以看出满足设计的强度和刚度限制。停靠状态和颠簸状态与其类似不再赘述。

图4 制动状态下的载荷设定Fig.4 Load Setting in Braking State

图5 制动状态下的分析结果Tab.5 Analysis Results of Braking State

3 车载框架结构拓扑优化和结构设计

3.1 变密度法拓扑优化

变密度法是将连续空间的材料分布离散成结构单元,通过拓扑优化分析后确定材料密度,给定区域的单元密度为0 或1,前者表示去除该部分,后者则表示材料保留[7]。

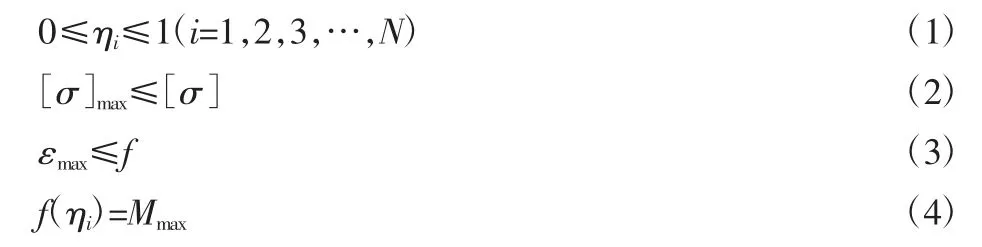

在三种工况下,车载气瓶框架结构受到惯性载荷的影响。此时框架结构的拓扑优化问题中,设计变量是每个有限单元i 内部伪密度ηi(0≤ηi≤1),结构中共有N 个单元,ηi接近于0 表示该单元的材料需要去除,ηi接近于1 表示该单元的材料需要保留。强度和刚度作为约束条件,根据轻量化的设计要求,车载框架的质量作为目标函数。因此本拓扑优化设计问题的数学模型如下:

式中:ηi—单元内部伪密度;σmax—框架结构的最大应力;[σ]—材料的许用应力;εmax—框架结构的形变量;f—框架结构的许用形变量;M—框架结构的质量。

针对车载框架结构存在三种工况,需要结合三种拓扑优化结果,提出一种适应多种工况的新结构。分别对停靠、颠簸和制动工况进行优化分析,执行拓扑迭代计算后,得到框架结构的单元密度分布云图,以图6(a)制动工况的单元密度云图为例,一色区域是建议保留的区域,另一色区域为建议删减的区域,黄色区域为删减和保留的边缘利于区分其他区域。停靠和颠簸工况下的单元密度分布云图,如图 6(b)、图 6(c)所示。

3.2 框架新结构的优化设计

有限元软件中,三种工况的拓扑优化结果是彼此孤立的,但要得到同时满足多工况的优化模型,需要将三者结果协同考虑。首先根据三种工况的优化结果确定框架结构整体需要保留的外形。然后对共同需要删减的结构单元进行删减挖孔等操作,主要在鞍式支座弧板、立板和前横梁三个结构单元进行删减,分别对应新结构图示的1、2、3 处区域,最后对结构中局部不合理的地方进行改进,并将模型规整利于加工制造,结合受力情况和经验得到初步车载框架的新结构,如图7 所示。

4 框架新结构的有限元分析

对拓扑得到的车载框架新结构需要进行强度校核,在载荷与边界条件相同的情况下,对优化后的车载框架进行有限元分析,优化后的框架模型在三种工况下的结构性能和相比原模型的变化,如表2 所示。车载框架优化后依旧是制动状态下应力和变形最大,新模型制动状态的分析结果云图,如图8 所示。分析数据表明:优化后的车载框架模型较原模型质量减轻了14.1%,从图8(a)可以看出,最大应力发生在底座位置,达到184.1MPa,从8(b)可以看出,最大形变量发生在弧板支耳处,达到1.102mm,最大应力至少下降了19.25%,最大变形至少下降了2.22%,可以看出满足强度性能要求并且均有所提高,达到了结构轻量化的设计目的。

图8 新模型制动状态下的分析结果Tab.8 The Analysis Results of the New Model Under the Braking State

5 结论

通过有限元分析可知,原结构本身满足设计要求。使用拓扑优化模块可以较便捷地对目标结构模型进行优化,但对于工况复杂的车载气瓶框架结构,需要考虑多种工况并结合结构材料的属性指导结构的优化设计。对车载框架结构在停靠、颠簸和制动三种工况下,分别进行了结构拓扑优化,结合各工况的优化结果对结构进行了几何优化,得到模型的初步新结构。通过优化后,新结构的质量和原结构比较减重了14.1%,满足强度性能要求且均有所提高,达到了结构轻量化的目的,为相关框架类的结构轻量化设计提供参考,但新型结构的实际应用还需要解决制造加工以及生产成本等问题。