直线轴承多孔特征视觉检测行为影响分析系统

2020-11-23花海燕

花海燕 ,林 华 ,陈 栩 ,陈 霞

(1.福建工程学院机械与汽车工程学院,福建 福州 350118;2.福建工程学院数字福建工业制造物联网实验室,福建 福州 350118;3.福州大学机电工程实践中心,福建 福州 350108)

1 引言

直线轴承是一种型号多样,需求量十分庞大但具有相似多孔特征的标准件。采用视觉检测方法检测其多孔特征,具有自动化程度高,易于实现信息集成与检测智能化的优势,迎合了智能制造生产发展需求[1]。在视觉检测时,需将被测几何信息经过图像信息转换为数字化信息,使得图像采集与处理技术成为最先受到关注的焦点。目前孔特征的图像采集与处理方面已有不少研究[2-3]。待测孔特征尺寸不同,所需检测设备与检测方案也不尽相同。有些研究针对小尺寸孔,一次可采集一个或多个孔特征图像[4],而有些研究针对大尺寸孔,着重研究孔的分步采集与特征提取[5]。孔特征尺寸位置关系的变化也影响着图像采集工位的决策和图像处理算法的选择。有些研究针对复杂环境与复杂方位孔特征,对视觉系统空间运动的检测位姿关系计算方法、多孔检测顺序规划等进行探讨[6-7]。也有研究致力于视觉检测过程的影响因素分析,探讨机器视觉设备组件、光源和照明方案对检测结果的影响[8],零件摆放方位的不确定性对检测结果的影响与自校准方法等[9]。然而,多孔特征与视觉检测行为影响关系错综复杂性,在检测设备、检测方案、检测工艺、图像采集与处理等环节通常需要专家知识指导决策,而不同的决策可能对检测结果产生不同的影响。由于影响因素太多难以同时考虑全部因素的变化影响,优化决策行为难度很大,若要再考虑零件族的检测行为影响,工作量将相当庞大。

因此,以直线轴承零件族为对象,探索一种适用于其零件族多孔特征的视觉检测行为影响分析系统,力图以柔性的“特征—行为”关联响应,实现循环交替的影响分析,从而为分层优化检测行为奠定基础。

2 视觉检测行为影响分析系统设计

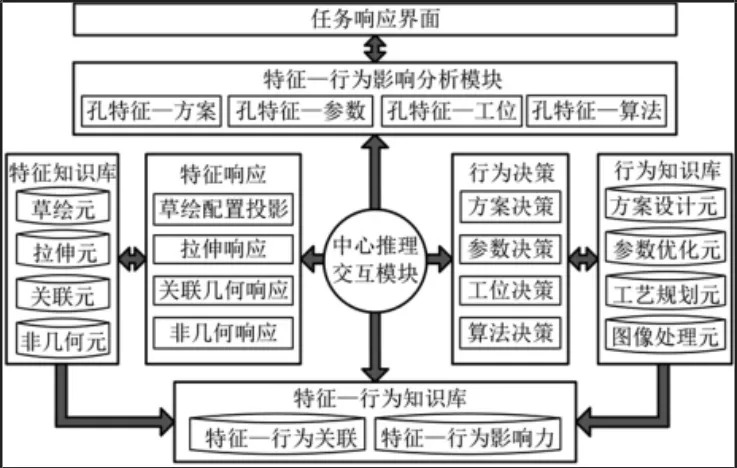

视觉检测过程影响因素众多,为了解决零件族检测行为影响分析与测量补偿智能化的共性需求问题,以直线轴承零件族多孔特征检测为任务,设计视觉检测行为影响分析系统。该系统架构,如图1 所示。主要包含中心推理交互模块、内环功能模块和外环知识模块三个部分。

图1 视觉检测行为影响分析系统架构Fig.1 Framework of Vision Detection Behavior Influence Analysis System

(1)中心推理交互模块。该模块中创建了直线轴承零件族特征响应流程,根据影响分析任务从特征知识库中响应特征,并向行为决策模块和影响分析模块下达“特征—行为”关联响应指令,实现检测行为环节中决策与影响分析的联合执行,所获得的“特征—行为”知识存储于知识库中。

(2)内环功能模块。内环包含特征响应、行为决策和“特征—行为”影响分析三个模块。特征响应模块执行“特征—特征”配置,为检测任务响应待测特征信息和行为关联的特征信息。行为决策模块用于为非影响分析的检测环节提供专家推理。“特征—行为”影响分析模块用于对影响分析环节执行不同的影响分析指令。

(3)外环知识模块。为了缓解零件类型衍生时信息量的膨胀,提高知识在同族异构零件中的可重用性,使检测行为决策更柔性化,将特征与行为进行分解,建立由特征元组成的特征知识库,行为元组成的行为知识库以及存储影响分析结果的“特征—行为”知识库。

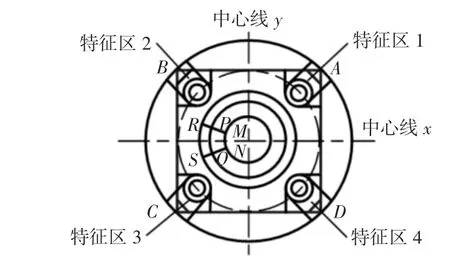

3 面向零件族的特征表达策略

直线轴承是型号规格多样的系列化标准件,常见的外钢内衬滚珠型直线轴承由轴承套、钢珠保持器和钢珠组成,也有内衬滑动型,还有无衬自润滑型。虽然各类直线轴承在组成结构、材质、接触方式有所不同,但其孔型、孔数以及尺寸系列存在共性。为了实现直线轴承多孔特征检测知识的共享,分析各类直线轴承的构型特征,设计包含同族零件共性与个性特征的总草绘,如图2 所示。

图2 直线轴承零件族总草绘方案Fig.2 Total Sketch of Linear Bearings Part Family

以总草绘关联同族零件的特征信息,建立“特征—特征”响应所需的零件族特征树,如图3 所示。

图3 直线轴承零件族特征树Fig.3 Feature Tree of Linear Bearings Part Family

在所建立的五层深度零件族特征树中,第一层根据草绘特征在多孔特征检测中的作用类型,分为基准特征、分类标志和待测特征,编以类型码;第二层各类型按关联性原则进行组元分解,编以组元码;第三层对各组元进行特征分解,确定主特征,编以特征码;第四层分离与主特征关联的约束关系,编以关联码;第五层表达孔组特征所需检测的尺寸、形位公差等元素指标,编以元素码。由于特征树中每个行为节点均进行了编码,通过自上而下的五级编码串,可检索对应的拉伸特征、非几何特征知识等。系统中特征知识以零件族为对象,进行了特征分解与共性提炼。在检测时可根据待测零件相应特征配置知识,不仅能大大消除知识的冗余,也便于测量元素与检测推理规则的共享。

4 行为影响分析与行为决策的实现

4.1 视觉检测行为树的建立

视觉检测行为的决策不仅受零件特征的影响,还与行为环节自身特点紧密相关。整个检测行为过程涉及环节多,影响因素也多,若同时考虑全部因素的影响,并做出最优行为决策,显然将是一项十分庞大的工作。为了协调“特征—行为”影响分析的可靠性与高效性问题,所设计的行为影响分析系统采取行为决策模块与“特征—行为”影响分析模块联合执行的方式,通过循环交替分析影响因素,获得可靠的影响分析知识和测量补偿知识,从而实现行为的分层优化。为了便于检测行为决策和影响分析的联合执行,对检测过程行为进行分解,建立视觉检测行为树,如图4 所示。

图4 视觉检测行为树Fig.4 Behavior Tree of Vision Detection

将检测行为划分为视觉检测方案设计、参数优化、工艺规划和图像采集处理四个行为分支。各分支由若干行为元组成,各行为元方案多样且执行方式有所不同,行为决策与影响分析模式也不尽相同。

(1)视觉检测方案设计行为分支。该分支由相机选型、镜头选型、光源选型和照明方案四个行为元串行而成,每个行为元均为枚举型。其串行组合的优选方案可通过专家规则进行经验配型、评价与决策,亦可通过影响分析对比评价。

(2)参数优化行为分支。检测过程硬件参数的设置往往受不确定性多方因素影响。由于涉及多个参数,每个参数具有一定取值范围,难以一一搭配比较,故采用统计分析方法、优化方法等数学手段优化参数。

(3)工艺规划行为分支。由于零件族的尺寸跨度较大,对不同尺寸多孔特征,受检测设备制约,可能存在一幅图像包含全部待测孔特征、若干孔特征、单个孔特征,甚至仅包括局部孔特征等不同情况。故该分支主要包括孔特征分组、“特征—工位”规划以及工位分解与节拍规划等检测工艺规划。

(4)图像采集处理分支。图像采集与处理过程通常包括既定步骤和可选步骤,且每个步骤的算法多样,该分支可通过行为决策进行算法选择,或通过实验比较进行算法优选。

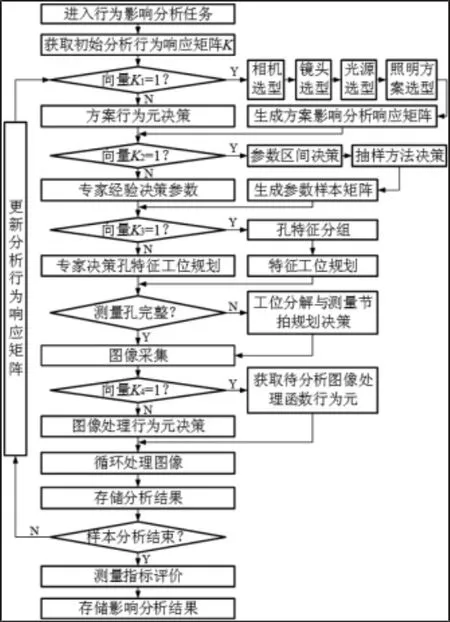

4.2 基于多处理模式的检测行为流程

为了实现柔性响应不同特征与行为元进行循环影响分析,在中心推理交互模块中,创建基于多处理模式的检测行为流程,如图5 所示。

图5 基于多处理模式的检测行为流程Fig.5 Detection Behavior Flow Based on Multiprocessing Mode

根据任务信息获取行为影响分析响应矩阵,确定需要推理决策的行为环节和待影响分析的行为环节,而后按行为树四个分支的行为模式,进行多模式联合执行检测过程。通过行为响应矩阵的更新,可改变影响分析环节,影响分析结果可作为后续行为决策的指导知识;通过决策规则的不断更新,亦可优化行为决策,从而实现检测行为影响分析与行为决策的循环优化与联合执行。

5 影响分析实例应用

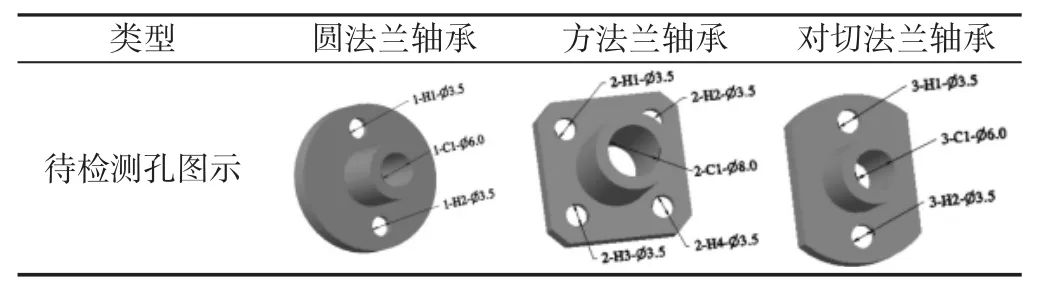

5.1 实验特征与检测行为响应

以圆法兰、方法兰和对切法兰三种直线轴承为待测对象,进行多孔孔径检测行为影响分析实验。本实验任务待测对象、孔特征图示及编号,如表1 所示。

表1 实验对象与待测特征Tab.1 Experiment Objects and Tested Features

本次实验任务所响应的影响分析行为与行为决策,如表2所示。该任务中相机参数优化行为节点2-2 和工艺规划行为节点3-2 被响应进行影响分析,其余响应码为0 的行为元通过行为决策模块确定。

表2 影响分析响应与行为决策Tab.2 Influence Analysis Response and Behavior Decision

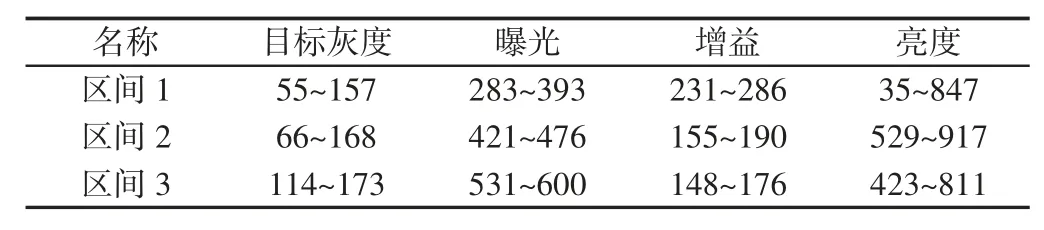

5.2 影响分析行为规划

根据影响分析行为响应,本次实验需进行相机参数优化行为节点2-2 和工艺规划行为节点3-2 的影响分析。按图5 流程执行,此影响分析行为规划受视觉检测方案设计行为约束。根据参数优化行为节点响应任务,从知识库中获取与检测方案匹配的待测参数经验区间,如表3 所示。采用拉丁超立方抽样方法,在经验区间中抽取30 组参数样本,作为图像采集时的参数设置。

表3 参数初始区间Tab.3 Initial Intervals of Parameters

根据视觉检测方案设计行为决策,按最大视域规划原则,进行图像采集工位规划,获得三种待测件的多特征图像同步采集工位,如表4 所示。通过视场范围与零件多孔特征尺寸关系,圆法兰直线轴承3 个待测孔特征可同步采集,规划采集工位2 个;方法兰直线轴承待测孔5 个,2 孔同步采集,规划采集工位8 个;对切法兰直线轴承待测孔3 个,2 孔同步采集,规划采集工位4 个。对各检测对象所规划的检测工位进行图像采集,进而分析不同检测工位规划方案对孔径测量结果的影响显著性与影响波动情况。

表4 视觉检测工位规划Tab.4 Station Planning of Vision Detection

5.3 测量结果的影响对比分析

5.3.1 参数对测量结果的影响相关性

在30 组参数样本下,完成表4 中各工位图像的多次采集,并以相同标定方法和图像处理算法进行处理。采用Spearman 相关分析方法获得各参数对检测结果的影响相关系数。Spearman相关分析结果,如表5 所示。

表5 Spearman 相关分析结果Tab.5 Results of Spearman Correlation Analysis

由表5 可见,同一参数对不同特征的影响显著性十分接近。其中,曝光和增益两个参数对特征检测的影响相关性均非常显著,且呈现正相关趋势;目标灰度水平影响相对较小,亮度对检测结果的影响最小。由此也表明,当照明光源亮度足够时,相机亮度参数对检测结果影响不明显。

5.3.2 参数对不同待测特征测量偏差的影响分析

为了分析参数取值变化对不同待测孔的影响,对30 组参数样本下三种待测件的测量结果,按曝光参数从小到大进行样本排序编号。圆法兰直线轴承1-H1、1-H2 和1-C1 孔直径测量的相对偏差值,由测量偏差占设计值的百分比表征,如图6 所示。由图6 可见,对称同尺寸孔1-H1 和1-H2 直径测量相对偏差很接近,而1-C1 孔相对偏差高于1-H1 和1-H2 孔。由相邻样本偏差连接折线的斜率表明,对同零件的不同孔特征,即使孔径、孔深不同,参数变化所引起的相对偏差变化趋势相似,测量结果波动情况也十分接近。

图6 1-H1、1-H2 和1-C1 孔直径测量相对偏差Fig.6 Relative Deviation of Diameters for 1-H1,1-H2 and 1-C1

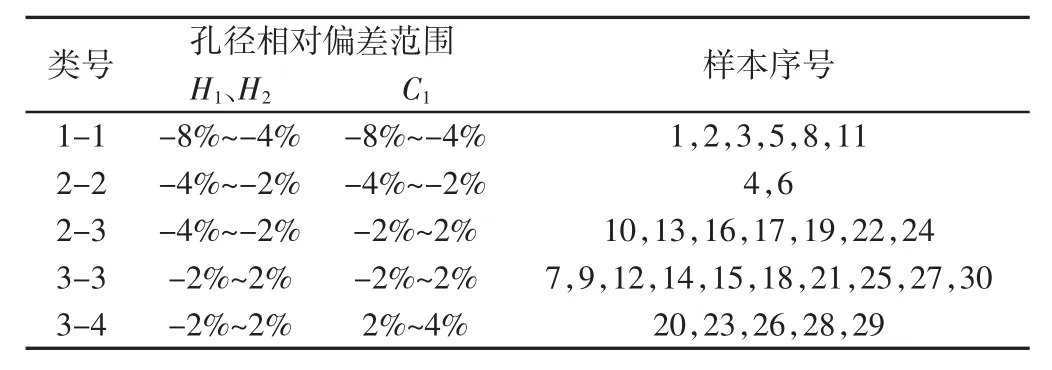

将相对偏差按区间组合归类并编以类号,如表6 所示。序号1、2、3、5、8、11 六组样本所测孔径相对偏差较大,说明参数不合理时可能对测量结果造成较大偏差而影响结果的可靠性,对参数进行影响分析和取值优化是十分必要的。表6 也表明,本次实验有较多样本测量相对偏差在(-2~2)%之内,这些样本参数相对比较理想。通过相对偏差分析可以确定优质参数样本及其相对偏差范围。

表6 圆法兰直线轴承测量结果归类Tab.6 Classification of Measurement Results for Circular Flange Linear Bearing

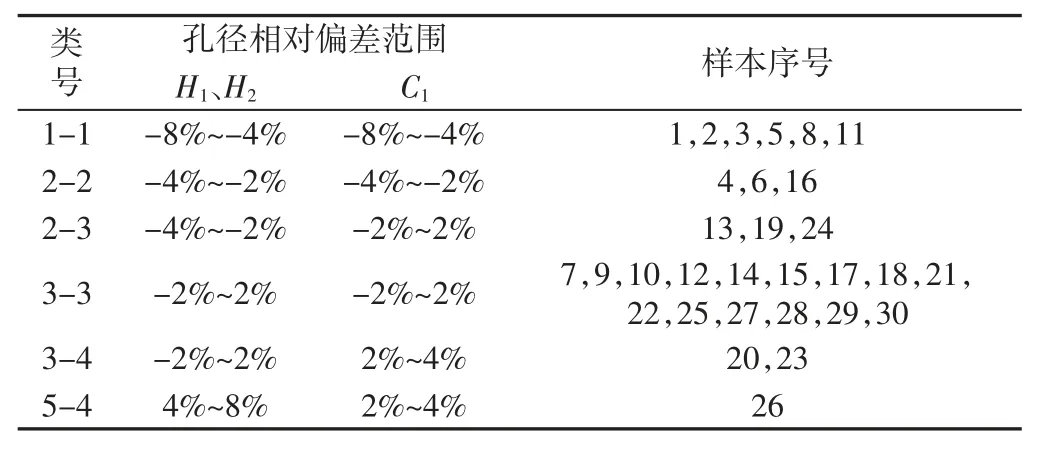

由于同零件中相同孔径和孔深的不同圆孔,在同组参数下测得相对偏差十分接近。为此,着重对比方法兰直线轴承2-H1与2-C1 孔径测量相对偏差,如图7 所示。2-H1~2-H4 孔和2-C1孔径测量相对偏差归类,如表7 所示。对切法兰直线轴承3-H1、3-H2 和 3-C1 孔直径测量相对偏差,如图 8 所示。3-H1、3-H2 和3-C1 孔径测量相对偏差归类,如表8 所示。通过对比发现,方法兰直线轴承的2-C1 孔径比2-H1 孔径相对偏差差异更大些。对切法兰直线轴承3-H1、3-H2 与3-C1 孔径相对偏差差异略小些。

表7 方法兰直线轴承测量结果归类Tab.7 Classification of Measurement Results for Square Flange Linear Bearing

图8 3-H1、3-H2 和3-C1 孔直径测量相对偏差Fig.8 Relative Deviation of Diameters for 3-H1,3-H2 and 3-C1

表8 对切法兰直线轴承测量结果归类Tab.8 Classification of Measurement Results for Trimming Flange Linear Bearing

通过对比图6~图8 折线斜率可以看出,对不同零件的孔特征,参数变化所引起的测量结果波动情况除个别差异较大,大多数是比较接近的。由表6~表8 也发现,测量三种待测件的孔径,随着参数样本的不同,虽然测量偏差波动趋势相似,但偏差值所属区间不完全相同。方法兰相比圆法兰和对切法兰,许多样本测量偏差偏移了一个区间。根据表2 的行为元决策基本一致的情况可以推断,造成差异的原因可能是不同类型零件孔深、工位决策不同,测量时外界视场环境也发生了变化,导致即使进行了多次测量,所得的相对偏差也仍存在区别。综合比较下,样本7、9、14、18、21 这五组参数下测量不同零件时,对较浅的H 系列孔,相对偏差都在(-2~2)%之间,相对影响波动较小,测量较深的C1 孔时,偏差处于(-2~2)%、(2~4)%。说明这几组参数样本比较优质,测量结果稳定性较好,测量补偿值较容易确定。

5.3.3 不同待测件孔径测量绝对偏差对比

为了更进一步分析检测行为影响情况,对比不同待测件在30 组参数样本下所测孔径的绝对偏差。以H 系列孔为例,孔径绝对偏差对比,如图9 所示。孔径绝对偏差波动,如图10 所示。通过图9 和图10 可见,当曝光参数值增大时,对孔径测量的绝对偏差会造成递增的趋势,但由于增益参数对测量结果也比较敏感,参数取值搭配的好,则绝对偏差可维持在某个值附近。例如图9 中,2-H1 测量绝对偏差有多组结果维持在0.05mm 左右,1-H1 和3-H1 在-0.05mm 左右。观察图 10 可以发现,除了样本 1、8、26 测量波动较大外,其他组样本对不同零件测量的影响波动相对比较稳定。较多样本测量的2-H1 与1-H1 孔径绝对偏差的差值维持在0.1mm 左右,3-H1 与 1-H1 孔径绝对偏差的差值维持在-0.0125mm 左右,仅样本26 影响很大,存在异常。通过样本组对测量结果的影响分析,可从中提取出不同孔特征测量所需修正值的差异量。

图9 1-H1、2-H1 和 3-H1 孔径绝对偏差Fig.9 Absolute Deviation of Diameters for 1-H1,2-H1 and 3-H1

图10 孔径绝对偏差波动Fig.10 Absolute Deviation Fluctuation of Diameters for Holes

5.3.4 零件孔径在不同工位测量的绝对偏差对比

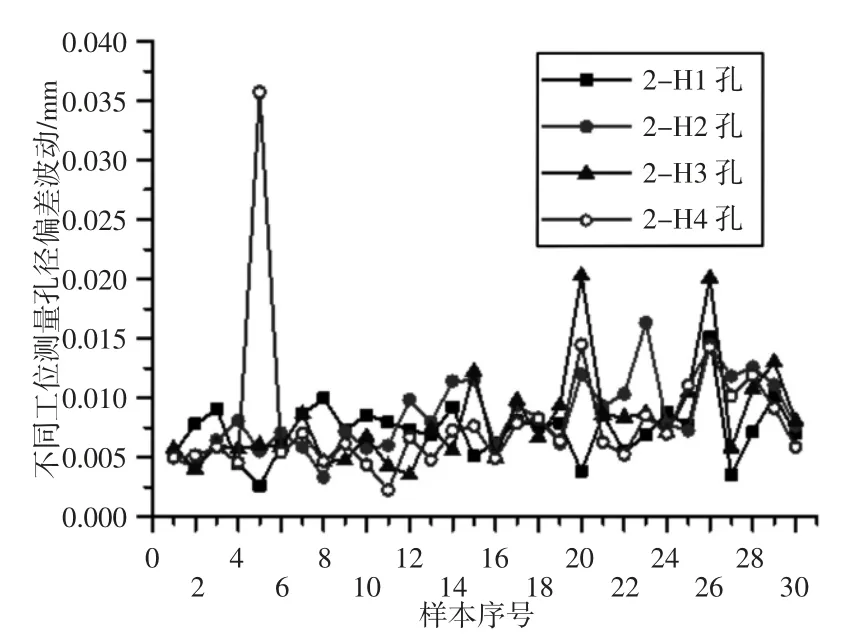

为了分析参数样本对不同工位孔径测量的影响。以2-H1~2-H4 孔为例,观察不同工位下多次测得的孔径绝对偏差波动,以多工位最大和最小测量值之差表征波动情况,如图11 所示。

图11 不同工位测量2-H 孔组孔径偏差波动Fig.11 Absolute Deviation Fluctuation for 2-H Holes Group at Different Stations

图11 中,除了 5、20、23、26、27 五组参数测得差异较大外,其他各组孔径绝对偏差波动较小,同组各孔之间测量差异也较小,基本在0.01mm 以下。结合表7~表9 可见,工位变化对测量结果的影响比图像采集时相机参数对测量结果的影响更小。同时也发现,图像采集质量较差的样本(例如样本5),不仅测量结果偏差较大,相对波动也大,还使得工位测量偏差明显增大。

对比不同零件C 孔孔径测量偏差,如图12 所示。除样本5 偏差过大以外,大部分偏差波动在0.1mm 以内,其中样本20 对三个不同零件的偏差波动在0.025mm 以下,偏差波动最小最稳定。

图12 不同工位测量C 孔组孔径绝对偏差波动Fig.12 Absolute Deviation Fluctuation for C Holes Group at Different Stations

结合表4 决策的测量工位可见,1-C1 孔只发生了绕中心旋转,3-C1 孔只发生了水平移动,工位偏差波动相对较小。2-C1 孔测量位置分别在矩形区域的四个角,工位差异大些,测量偏差波动也相对大些。

5.4 综合影响评价与参数优选知识的获取

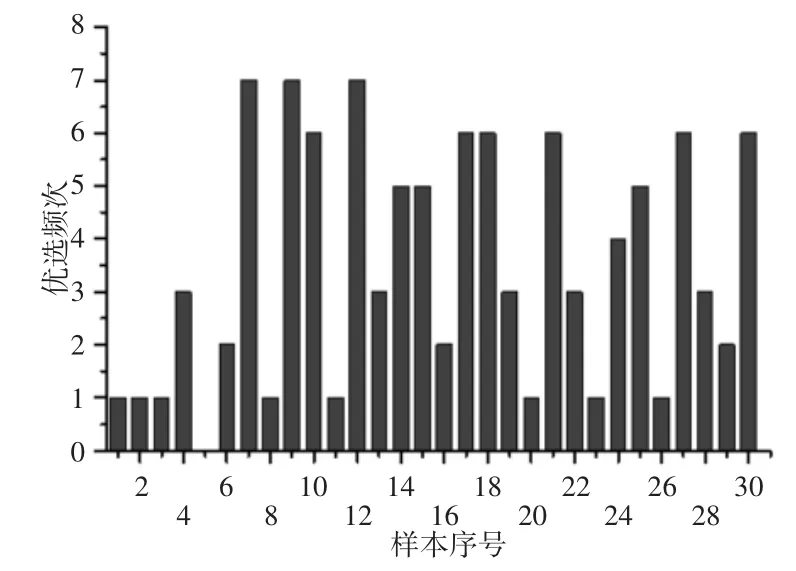

根据图6~图12 多种情况下检测行为对测量结果的影响分析结果,评估优选参数样本。各样本被优选的频次,如图13 所示。优选频次较高的参数样本,可以作为后续检测的指导性知识。按测量指标评价规则筛选满足优选条件的样本,通过聚类分组确定参数优选区间,如表9 所示。下一轮影响分析与行为决策可在优选区间基础上开展。

图13 样本优选频次统计Fig.13 Frequency of Excellent Situations for All Samples

表9 优选参数区间Tab.9 Optimal Parameter Intervals

6 结论

以直线轴承零件族为对象,建立了多孔特征视觉检测行为影响分析系统,并进行三类直线轴承孔径检测的行为影响分析实验,得到以下结论:(1)通过“特征—行为”关联影响分析,可确定不同行为元对不同特征检测结果的影响显著性、影响趋势和影响波动,还可从中提取测量误差补偿知识。检测行为对同族异构零件检测结果的影响存在相似性,一定程度上具有可重用价值。(2)所建立的影响分析系统,通过对零件族特征和视觉检测行为的分解表达,建立“特征—行为”关联影响分析,有利于提高检测行为影响分析中行为配置的柔性,使检测方案、参数、工艺和算法在同族异构零件检测中应用的柔性增强,既减少了重复性劳动,也一定程度消除了信息冗余。(3)视觉检测过程涉及影响因素多,通过影响分析与行为决策的联合执行,可进行循环影响分析与专家决策知识的不断更新,有利于提高视觉检测系统的自动行为规划能力,增强影响分析的系统性、检测行为的智能性和测量结果的可靠性。