电动轮汽车双磁流变减振器悬架的设计

2020-11-23刘晋霞刘宗锋焦志愿

刘晋霞,王 宇,刘宗锋,焦志愿

(1.山东科技大学交通学院,山东 青岛 266590;2.山东科技大学机械电子工程学院,山东 青岛 266590)

1 引言

电动轮汽车采用分布式电机驱动,具有动力传递效率高、底盘结构简单、整车质量低等优点[1-2]。由于电动轮汽车将动力、制动及传动装置集成于电动轮内,汽车底盘布置发生了彻底的改变,存在电动轮与传统悬架结构不匹配的问题[3-4],因此,电动轮汽车悬架系统的设计研究成为了诸多学者关注的热点。

当前,关于电动轮汽车悬架结构的研究主要从传统悬架结构改进和集成悬架开发两个方面展开。文献[5]对电动轮汽车麦弗逊式前悬架进行了改进设计,成功解决了轮毂电机占用空间大,与悬架构件配合存在干涉的问题。文献[6]在对双横臂悬架转向机构优化改进的基础上,设计导入了一种零前束变化悬架导向机构,实现了电动轮汽车前、后悬架的通用化。以上设计结构均较为复杂,且对汽车底盘布置改动较大。文献[7]介绍了将主动悬架集成于电动轮内的“主动轮”概念,实现驱动、减振机构的一体化设计。借鉴上述结构理念,文献[8]研究开发了“多功能电动轮系统”,将磁流变减振器安装于电动轮内,并选用不等臂双横臂悬架结构;由于电动轮轮内空间有限,当汽车受到路面激励时,该系统减振器存在垂向和轴向的耦合运动,影响悬架系统运行可靠性。基于以上研究,提出了一种采用对置布置双磁流变减振器的悬架结构,并将该悬架结构集成于车轮之内,设计、确定磁流变减振器、悬架弹簧的结构参数,并对磁流变减振器、悬架弹簧分别进行性能仿真及有限元分析。

2 双磁流变减振器悬架结构设计

2.1 双磁流变减振器悬架结构

根据汽车轮辋规格系列GB/T3487-2005,选择电动轮轮辋直径、宽度分别为484.4mm,343mm。将双磁流变减振器对置布置于电动轮电机轴盘一侧(电机轴盘另一侧布置有驱动电机及制动器,二者总的轴向尺寸约为200 mm[9],为悬架结构的安装保留了充足的空间),双磁流变减振器悬架结构,如图1 所示。

图1 双磁流变减振器悬架结构Fig.1 Structure of 2 MR Dampers Suspension

该悬架结构主要由转向节、磁流变减振器、悬架弹簧等零部件组成,通过柱销与车桥连接,具有结构紧凑、节省底盘空间、连接方式简单、可靠等优点。磁流变减振器两端通过螺栓分别固定于电机轴盘及转向节上,并设有弹簧座、底部端盖用于悬架弹簧的安装。将转向节圆锥轴端改为矩形,以便磁流变减振器的固定;转向节轴采用滑槽结构实现与车轮的连接,端部设计为凸块结构,限制车轮的轴向运动,保证汽车悬架系统正常高效运行。当车轮受到不平路面激励时,转向节在磁流变减振器及悬架弹簧的作用下,相对电动轮上下运动,实现振动能量的吸收与耗散。

2.2 磁流变减振器设计

2.2.1 磁流变减振器结构及模型

磁流变减振器主要由弹簧座、活塞杆、活塞、电磁线圈、工作缸、储气室、底部端盖等组成,如图2 所示。图中:h—阻尼通道间隙;l—阻尼通道长度;d—活塞杆直径;D、D1—工作缸内径、外径。由于磁流变减振器对置安装于电动轮,设计减振器最长Lmax=260mm,最短Lmin=180mm。

图2 磁流变减振器结构Fig.2 MR Damper Structure

当磁流变减振器活塞运动时,磁流变液承受压力流入阻尼通道间隙,改变电磁线圈电流大小,控制阻尼通道间隙中磁流变液流速及其与磁极表面剪切应力,实现输出阻尼力连续可变;活塞运动过程中上、下腔体积差由储气室体积变化所吸收。忽略磁流变减振器内部摩擦力及流体惯性作用,磁流变减振器Bingham模型表达式为:

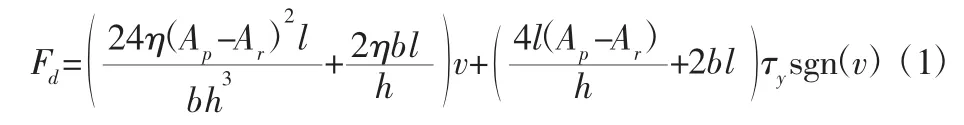

式中:Fi—第一项为粘滞阻尼力;Fc—第二项为库伦阻尼力;η—磁流变液塑性黏度;Ap、Ar—活塞、活塞杆面积;v—减振器速度;b—阻尼通道宽度,b=π(D1+D)/2;τy—临界剪切屈服应力。

2.2.2 磁流变减振器结构参数的确定

(1)工作缸内径D、外径D1

工作缸是磁流变减振器主体构件,具有保护、承载、导热、导磁等作用,其材料选用塑性好、韧性高的10 号钢。在该悬架结构中,磁流变减振器为并联布置,为避免减振器在系统运动时产生挤压、拉伸变形,设计单个磁流变减振器最大卸荷力Fmax为2000 N,磁流变减振器内径D 计算公式为:

式中:[P]—减振器最大容许压力,取值范围为(2~5)MPa;p—活塞杆半径与工作缸半径比值,由于减振器为单筒减振器,取值范围为(0.30~0.35)。

磁流变减振器外径D1与内径D 的关系为:

式中:r—工作缸厚度,r=(0.08~0.3)D。

(2)阻尼通道间隙h、阻尼通道长度l

由式(1)知:库伦阻尼力与阻尼通道间隙成反比,粘滞阻尼力与阻尼通道间隙的三次方成反比,在阻尼通道间隙减小相同数值下粘滞阻尼力增加更为明显。考虑到库伦阻尼力输出范围,阻尼通道间隙取值一般在(0.5~2)mm 之间。

阻尼通道长度的选取决定磁流变减振器最大输出力的大小,其确定应满足下式要求:

2.2.3 磁流变减振器线圈匝数的确定

线圈匝数的确定对磁流变减振器内部磁动势具有较大的影响,进而影响磁流变减振器库伦阻尼力的大小,根据磁路欧姆定律知:

式中:F—磁动势;I—电流;N—线圈匝数;φ—磁通量;Rm—磁路总磁阻。

磁流变减振器采用轴对称磁路设计,原理如图3 所示。图中:r3—活塞半径;r4、b1—线圈槽半径、长度。根据磁阻计算公式,图中磁路总磁阻为:

式中:R1、R2、R3、R4—杆芯、间隙、侧翼与缸壁处磁阻,其计算公式[10]分别为:

式中:u0—空气磁导率;u1、u2、u3—杆芯(纯铁)、磁流变液、缸壁材料的相对磁导率。

图3 磁流变减振器磁路原理图Fig.3 Magnetic Circuit Principle of MR Damper

选用SG-MRF2035 磁流变液,根据文献[11]的研究,临界剪切屈服应力τy与磁感应强度T 关系为:τy=78T。当输入电流I=2A,活塞运动速度v=0.53 m/s 时,磁流变减振器最大输出力为1635N[12];忽略磁漏损失,根据磁路定理及剪切屈服应力与磁感应强度关系式,推导线圈匝数与磁流变减振器库伦力关系式为:

式中:S—磁通面积。

根据标准QC/T491-1999,并参照原减振器尺寸,磁流变减振器参数,如表1 所示。

表1 磁流变减振器参数Tab.1 Parameters of MR Damper

2.3 悬架弹簧设计

悬架弹簧对汽车簧载质量起着重要的支撑作用,并可吸收、储存汽车振动能量,对汽车行驶的平顺性、安全性具有较大的影响。设计悬架弹簧为螺旋压缩弹簧,并与磁流变减振器并联连接,由于其对材料弹性极限、韧性、塑性及热处理性能要求较高,选用油淬火-回火弹簧钢60Si2MnA。悬架弹簧参数,如表2 所示。

表2 悬架弹簧参数Tab.2 Parameters of Suspension Spring

3 悬架结构性能仿真及校核

3.1 磁流变减振器仿真分析

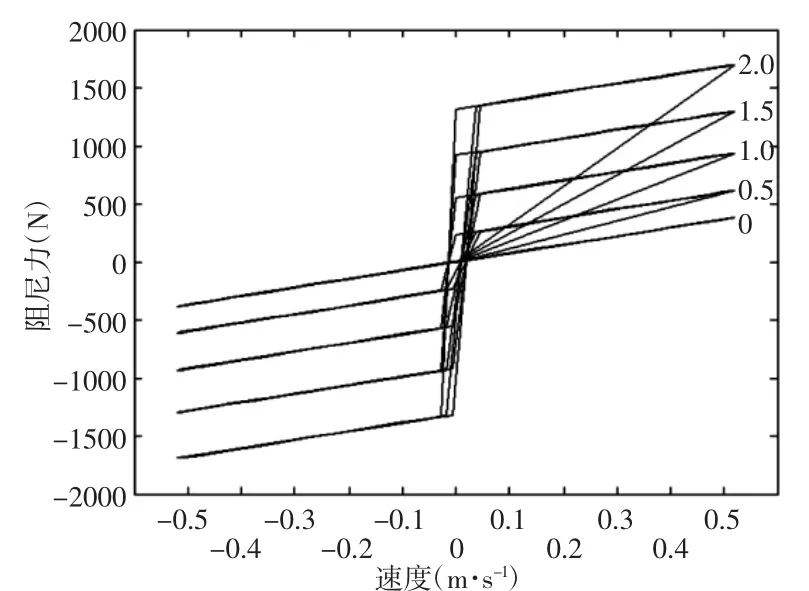

根据式(1)利用MATLAB/Simulink 工具建立磁流变减振器Bingham 模型,并依据QC/T545-1999 标准,采用频率为1Hz 的正弦激励信号,分析输入电流为 0、0.5、1.0、1.5、2.0A 时,减振器输出阻尼力与位移、速度之间的关系,如图4、图5 所示。

图4 磁流变减振器示功图Fig.4 Indicator Diagram of MR Damper

图5 磁流变减振器速度特性Fig.5 Velocity Characteristic of MR Damper

由图4 知:输出阻尼力、减振器示功面积随电流强度的增大而增大,耗散的振动能量也随控制电流的增大而增大,且库仑阻尼力几乎与控制电流同步产生,减振器响应迅速。无电流输入时,减振器最大阻尼力约为330N;当输入电流为2A 时,减振器最大阻尼力约为1600N,减振器阻尼力可控范围较大,可适应较为复杂的路面状况。

由图5 知:同电流输入下,磁流变减振器阻尼力与减振器速度呈非线性特征,输出阻尼力随速度的增加而增加;当减振器速度下降时,阻尼力也相应减小,但其上升、下降轨迹并不重合,存在明显的回滞现象。当磁流变减振器速度较低时,阻尼力上升、下降轨迹接近平行,可将磁流变液视为牛顿体,呈粘弹性;当速度较高时,其轨迹为直线并重叠,磁流变液呈塑性,符合Bingham 流体特征。无电流输入时,磁流变减振器阻尼力轨迹为直线,与普通减振器性能相似。

3.2 悬架弹簧校核及分析

根据表2 悬架弹簧结构参数,弹簧刚度ks 计算公式[13]为:

式中:G—剪切弹性模数,G=7.94×106。

为保证汽车运行过程中,具有较大的悬架行程,要求该悬架结构在簧载负荷作用下,转向节轴线与电动轮轴线一致。考虑磁流变减振器弹簧座与底部端盖的距离及悬架弹簧自由高度的大小,设定在空载情况下,对悬架弹簧进行预压缩,变形量为4cm。悬架弹簧在簧载负荷作用下弹簧变形f 计算公式为:

经计算弹簧变形f=8cm,表明在汽车满载情况下,转向节轴线与电动轮轴线重合,满足上述设计要求。

在簧载载荷作用下,悬架弹簧钢丝截面产生的最大剪应力τm计算公式为:

油淬火-回火弹簧钢60Si2Mn 抗拉强度σb=1568MPa,许用应力τ=0.45σb。根据表2 数据,悬架弹簧最大剪应力τm=641.8 MPa;采用ANSYS/Workbench 有限元软件对悬架弹簧进行应力分析,如图6 所示。

图6 悬架弹簧剪应力Fig.6 Shear Stress of Suspension Spring

悬架弹簧最大剪应力τm=644.7MPa,与理论计算值相差不大,且均未超过材料许用应力τ,表明该悬架弹簧结构参数设计是合理的,满足汽车行驶减振要求。

4 结论

提出了一种采用对置布置双磁流变减振器的电动轮汽车悬架结构,对磁流变减振器、悬架弹簧进行了参数设计与性能分析,得到以下结论:

(1)双磁流变减振器悬架可实现与电动轮驱动汽车的合理匹配,具有结构简单、安全可靠、与车身连接方式简单易行等优点。

(2)磁流变减振器输出阻尼力连续可控、响应迅速,存在非线性回滞现象,表明减振器材料、参数确定合理,符合工程实际;减振器阻尼力调节范围大,可满足电动轮汽车对减振性能的要求。

(3)悬架弹簧满足簧载负荷作用下转向节轴与电动轮轴同线的要求;弹簧最大剪应力理论值与有限元计算结果误差小于0.5%,均未超过材料许用极限,设计合理,安全可靠。