汽车燃油泵气密性检测及信息管理应用设计

2020-11-23韩伟娜张伟聪王龙腾

韩伟娜,张伟聪,王龙腾

(1.北华航天工业学院机电工程学院,河北 廊坊 065000;2.中国空间技术研究院,北京 100094)

1 引言

电动燃油泵是汽车燃油供给系统的重要组成部分,对燃油泵总成的气密性要求也非常高。组装好的电动燃油泵,是一个不可拆卸的总成,一般不进行维修,因而在燃油泵装配过程中对其进行准确、快速地检测显得尤为重要[1]。

传统的燃油泵检测手段存在以下缺陷:耗费时间多,测试精度低和测试效率低,难以适应现代化工业生产的需求[2-4]。电动燃油泵出厂检测时主要采用分项检测系统,分别测试其密封性、工作流量和功率等,但其没有专用的检测设备[5]。面对这种检测手段落后现状,开发具有我国知识产权的检测设备具有极其重要的实际意义,研究设计自动、高效、高精度、智能检测的燃油泵总成测试系统是非常迫切的[6]。结合某公司的燃油泵装配生产线在线检测要求,以汽车燃油泵总成的密封性为检测对象,对汽车燃油泵总成进行在线检测系统的研究。测试系统利用PLC、工控机和现代传感器技术,对检测过程进行智能化控制,以实现燃油泵生产线上的智能检测和信息管理,大大提高检测效率和精度。

2 在线智能检测系统

吧以PLC 为核心部件,配合机械单元、气动单元[7]、Dell 7050工控机和ATEQ D520 测漏仪构成汽车燃油泵总成气密性的专用检测系统,结构组成,如图1 所示。本检测系统利用现代测控技术实现试验台检测过程的自动化、实时化、智能化,集现代传感技术、计算机技术和通讯技术于一体。它是以工控机为基础,借助测控、软件工程等技术手段,利用软件代替传统检测系统的部分硬件,而开发出的自动化计算机测控系统。检测系统核心部件S7-200 PLC 根据ATEQ D520 测漏仪的测试压力、泄漏量、测试状态及各种传感器反馈的信号,控制气动回路的运行及机械单元的运转角度。PLC 将各个工位的检测情况通信给工控机,工控机综合各个工位的测试状态再反馈给PLC 主机,从而控制第四工位的动作。

在油泵总成装配后对其进行法兰、油路和油压气密性检测,若测试够合格,则对油泵总成进行打标和扫码的操作;若其中一项不合格,则只执行扫码的操作,并记录测试结果。

该系统适用范围广,工作方式灵活。设置有四种工作模式,分别为单步,单周期,自动运行和复位。本设备设置四个工位,分别测试法兰的气密性、供油回路和回油回路的气密性,然后根据检测结果对油泵进行打标和扫码。自动运行模式下可以同时进行三个油泵总成的检测。

图1 系统结构组成图Fig.1 Composition Diagram of System Structure

本检测系统无论是在单周期还是自动运行模式中都存在着一个问题,即如何在对油泵总成完成全部检测动作后用指示灯显示三项检测结果,因为测漏仪输出检测结果信号时间短暂,它只能保持一次循环结束到下次循环的开始,而指示灯的显示是在法兰、油路和油压都检测完成后才执行的,而且一个油泵总成在检测完法兰之后,转向检测油路油压时,下一个油泵总成的法兰检测会覆盖掉上一个油泵总成的法兰检测结果,对于油路回路检测也是一样的。因此,在每个油泵总成检测完一样内容后都需要把检测结果存储在变量存储区里,这样才不会被覆盖掉。PLC 变量存储区按照字节存取,共有8197 个字节,每个工件都分配一个专用的变量存储区,不仅检测工件的个数有限制,而且对程序的编写非常不利,会使程序变得复杂。因此采取解决算法,从第二工位顺时针转至第一工位需要转动三次,而在这三次转动过程中,工人需要连续放入三个油泵,因此以三个油泵为一个循环分配变量存储区,第 N+3(N=-2,1,4,7,……)个油泵分配变量存储区中的V10 字节,第 N+3(N=-1,2,5,8,……)个油泵分配变量存储区中的 V11 字节,第 N+3(N=0,3,6,9,……)个油泵分配变量存储区中的V12 字节。每个字节中各个位的内容,如表1 所示。

表1 变量存储区分配Tab.1 Variable Storage Area Allocation

3 信息管理系统

汽车燃油泵气密性检测内容全面,检测数据繁多,如果采用传统的手工作业,存在工作量大、工作效率低、实验数据不准确等各种问题。现代信息技术发展迅猛,将信息管理系统应用于检测过程,利用计算机网络技术、数据存储技术对检测信息进行规范化管理,会使得检测过程的检测效率大大提高,检测运行成本降低同时实现快速溯源。应用汽车燃油泵气密性检测信息管理系统,可以提高检测效率和检测数据的准确率,工作人员可以随时在管理系统查询所需的信息。由检测设备直接将检测数据通信给信息管理系统,自动汇总生成最终的出厂报告。

汽车燃油泵气密性检测信息管理系统能够在线实时记录产品的检测信息,自动生成出厂检验报告。信息管理系统分四个模块:基础数据模块、法兰检测模块、油路检测模块、油压检测模块。

信息管理系统可以实现参数数据库、录入数据不合格、异常自动提醒(数据标红)、试验数据自动保存、报告查询和报告修改等功能。

在该系统中,PLC 和测漏仪作为下位机,工控机为上位机。信息管理系统在上位机中,与下位机PLC、测漏仪分别通信[8-9]。

3.1 与PLC 的通信数据

主要包括各个工位的按钮、气缸和指示灯的运行状况。与PLC 的通信是通过RS-232 串口实现。在该软件中可以实现对PLC 的手动调试。控制每个工位的气缸运动。

3.2 与测漏仪的数据通信

主要包括每个油泵的法兰、油路、油压回路的测试数据。上位机与每个测漏仪均采用RS-232 串口进行通信[10],测漏仪通过串口传输给上位机关于油泵的测试结果,该测试结果是以特定字符表示。

在该模块中可以完成数据查询,具体查询界面,如图2 所示。提供三种数据查询方法,分别为日期查询、条码查询、型号查询。查询得到的数据可以导出为EXCEL 表格文件,供后期查询检测数据使用。

图2 数据查询页面Fig.2 Query Page of Data

3.3 法兰、油路和油压检测模块

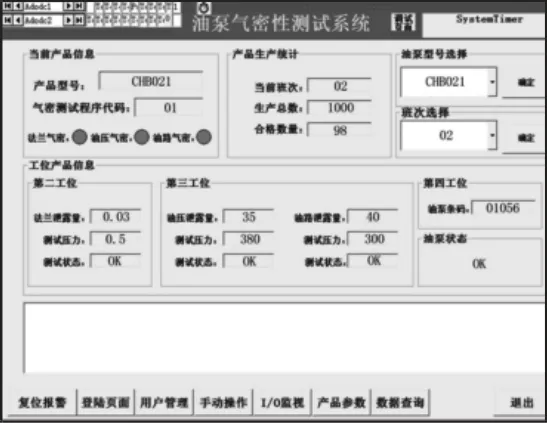

法兰、油路和油压检测模块的界面处在一个综合界面上,在该界面上可以观察到每个油泵的实时检测数据,并且还可以看到生产班次。生产数量、合格总量、当前气密测试程序代码等。具体界面,如图3 所示。

图3 油泵气密性测试系统Fig.3 The System of Air Tightness Detection for the Fuel Pump

4 实验分析

燃油泵装配生产线密封测试设备,如图4 所示。主要有四个工位:第一个工位为安装工位,进行油泵总成的安装;油泵总成安装后转盘旋转至第二工位,开始测试法兰的气密性;第二工位测试完毕后,转盘自动旋转至第三工位,开始测试供油回路和回油回路;第三工位测试完毕后,转盘自动旋转至第四工位,根据第二工位和第三工位的测试结果,执行相应的操作,第二工位和第三工位测试够合格,则第四工位对油泵总成进行打标和扫码的操作;第二工位和第三工位测试有一项不合格,则第四工位只执行扫码的操作。第四工位操作完成,工件旋转至第一工位后,指示灯显示各项测试项结果,卸下工件,指示灯熄灭。以上为单个工件的检测,在连续检测时需要人工在第一工位处连续放泵。

图4 实验设备Fig.4 Experimental Equipment

信息管理系统能够很好地实现试验过程的全面量化管理,依据所测试的相应数据和规定的油泵参数进行对比,对油泵性能进行评估,作出合格与否的评价。在数据查询界面,在日期查询一栏输入“20180309”,查询得到的检测数据导出为EXCEL 表格,如图5 所示。

图5 变量存储区分配Fig.5 Variable Storage Area Allocation

图5 显示了CHB021 型号的油泵的生产日期和检测时间,以及各项检测数据,包括法兰、油压和油路的测试压力、泄漏量和测试状态。法兰的测试压力为0.5Pa,当泄漏量超过0.05L/H 时,测试状态为“NO”;油压的测试压力为380Pa,泄漏量合格值为低于60L/H;油路的测试压力为300Pa,泄漏量高于50L/H,测试结果显示不合格。其中任意一项的测试状态不合格,最终油泵的测试状态不合格。整个设备自动运行,一个油泵的测试周期为5 分钟,可以同时进行三个油泵的在线检测。

5 结论

该燃油泵总成气密性在线检测系统,实现批量产品的整个测试过程智能化控制,系统能够长时间运行,最高可连续168h。与手工测试手段相比,可保证测量的实时性,防止人为误差。测试精度达到0.001L/H,具有较高的测试精度。该测试系统还具有强大的数据处理功能,一个油泵的所有数据连同产品系列号及评价结果全部储存,该系统具有良好的人机交互界面,客户端可以对油泵的数据进行查询和打印输出。工作人员可以及时了解与产品相关的全面信息。并且实际应用证实了本检测系统和控制程序的正确性与可靠性,大大地提高了检测的效率和精度。