气动锤铆过程有限元仿真建模与实验研究

2020-11-23王海龙

王海龙 ,王 华 ,2

(1.上海交通大学上海市复杂薄板结构数字化制造重点实验室,上海 200240;2.上海交通大学机械系统与振动国家重点实验室,上海 200240)

1 引言

铆接连接具有其他连接方式所不可替代的优点,是飞机结构中大量使用的连接方式[1]。铆接方式通常分为压铆和气动锤铆,压铆通过给铆钉施加较大的压铆力,使其在钉杆末端形成镦头,一次成型,通常在压铆机上完成。气动锤铆通过铆接工手持铆枪冲击铆钉,多次击打后形成镦头。

对于铆接的成型原理以及工艺参数,国内外学者做了大量的研究,常用的研究方法有理论方法和有限元仿真方法。2006 年文献[2]考虑到铆接仿真模型的成本和精度,对不同的建模方式进行了对比研究。2008 年文献[3]采用理论分析和数值分析相结合的方式,分析了铆接过程中金属流动和受力情况。2009 年文献[4]用有限元软件模拟单个铆钉成形过程,研究了铆接过程中的受力与变形。2010 年文献[5]对铆枪的运动学进行了分析,对活塞进行了仿真,并计算冲锤速度,同时分析了铆锤、铆钉、顶铁之间的接触力。2011 年文献[6]对铆接的弹性变形、塑性变形和弹性回弹这三个阶段建立数学模型,并使用有限元分析软件ABAQUS 模拟铆接过程。铆接干涉量是评价铆接质量的关键指标之一。2014 年文献[7]研究了铆接干涉量影响因素,给出了干涉量的控制方法以及铆接后镦头基本尺寸的预测方法,并进行了实验验证。2015 年文献[8]设计了气动锤铆试验台,研究了输入气压和铆接时间对铆接质量的影响。2017 年文献[9]利用有限元方法开展了单个铆钉在铆接干涉配合中的动态过程的数值模拟,给出了铆接干涉量与连接质量和疲劳寿命的关系。2018 年文献[10]建立了单一应变率和应变率差异的有限元仿真模型,研究了压铆过程中干涉量的分布情况。

综上,目前的研究多集中于压铆成型过程的仿真建模以及干涉量的控制方法,针对气动锤铆过程仿真建模的研究较少,气动锤铆是一个高速冲击的过程,在建模时需考虑铆钉在高速冲击下的材料属性,因此,采用有限元方法建立气动锤铆模型,并在模型中考虑铆钉在高速冲击载荷作用下的应力-应变关系,最后搭建试验台对模型进行验证。

2 气动锤铆仿真建模

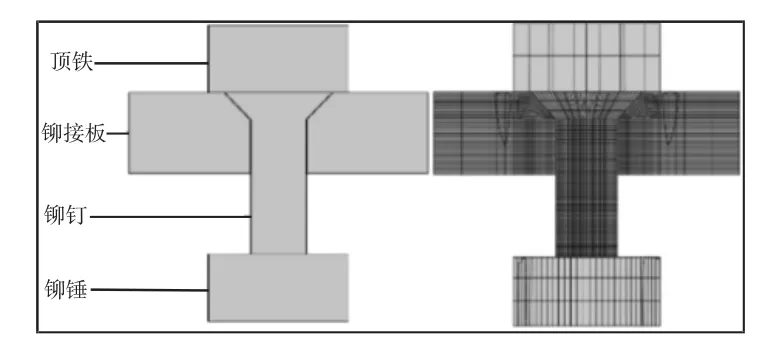

使用ABAQUS 软件进行铆接模型的数值模拟分析。在CATIA 中建立铆钉、铆接板、顶铁及铆锤的几何模型,其中铆钉直径为5mm,长度为12mm,铆接板长、宽均为25mm,厚度为6mm,钉孔直径为5.02mm,锪窝角度为90°,锪窝深度为2mm,铆锤、顶铁直径为12mm,高度为5mm。

利用Hypermesh 进行六面体单元划分,铆钉单元尺寸取0.2,划分得到C3D8R 单元27582 个,铆接板整体和局部细化的单元尺寸分别取2 和0.2,分别划分后得到C3D8R 单元78000 和80000 个。铆锤、顶铁在模型中为刚体,单元尺寸分别取0.5 和2,分别划分后得到C3D8R 单元212 个和32 个,将划分好的单元导入ABAQUS 软件中建立有限元模型。所建立的气动锤铆的几何模型和有限元模型剖面,如图1 所示。

图1 CATIA 和ABAQUS 仿真模型Fig.1 CATIA and ABAQUS Simulation Model

模型中铆接铝板弹性模量为7400MPa、泊松比为0.32、密度为0.0027g/mm3、屈服强度为276MPa,拉伸强度为310MPa;铆锤和顶铁都为刚性材料,其中铆锤质量为0.09kg。

铝合金铆钉弹性模量为7100MPa、泊松比为0.33、密度为0.0027g/mm3,由于气动锤铆是一个高速冲击的动态过程,在设置塑性属性的时候,不能使用静力加载下的应力-应变关系,因此,使用霍普金森压杆(Split Hopkinson Pressure Bar)设备得到铆钉试件的动态力学性能[11],并将其设为铆钉的塑性属性。铝合金铆钉的压杆试验台,如图2(a)所示。铝合金铆钉在不同加载方式下的应力-应变曲线,黑色曲线表示静力加载下的应力-应变关系,带圆形标记的曲线表示在高速冲击下的应力-应变关系,如图2(b)所示。

图2 分离式Hopkinson 压杆试验及结果Fig.2 Split Hopkinson Pressure Bar Experiment and Results

采用显式求解器进行动态分析,分析步类型为通用(动态-显式)。气动锤铆过程中涉及到多个部件的相互作用,在接触模块中定义接触属性,摩擦系数取0.17,采用通用接触算法定义各部件的接触关系,气动锤铆过程中铆锤及顶铁的变形可忽略不计,将其约束为刚体。

某铆枪每次撞击的能量为4J,铆枪活塞质量为0.03kg,铆锤质量为0.09kg,根据碰撞理论可得铆锤的撞击速度为9m/s,在载荷模块的预定义场中将铆锤初始速度设为9m/s,在边界条件的设置中将顶铁及铆接板一侧添加为固定约束。

完成建模过程后创建Job-1 文件提交作业,得到气动锤铆的首个撞击模型,通过数据传递的方式,将本次的结果作为下一次冲击的初始状态,继续冲击仿真分析[12],即在载荷模块的预定义场中添加初始状态,选中变形体,将作业名设为Job-1,其它条件不变,创建Job-2 文件提交作业,得到气动锤铆的第二个撞击模型,以此类推,建立多个撞击模型。

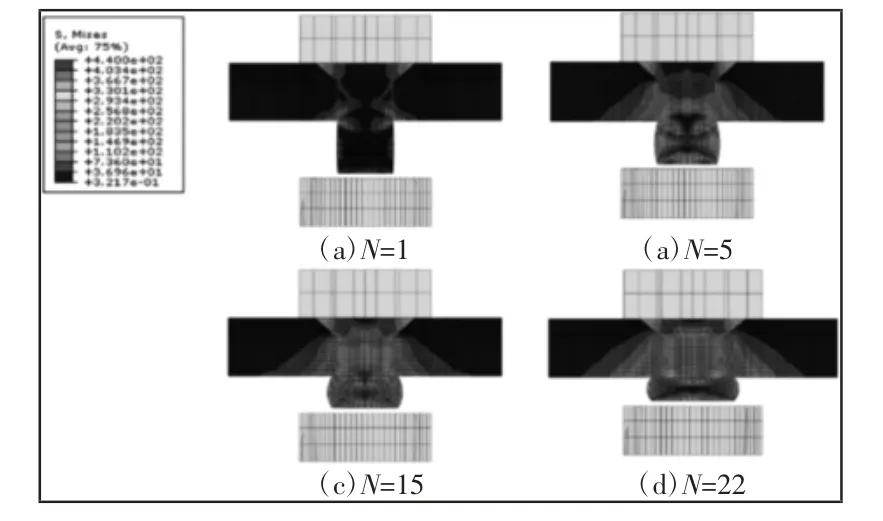

当铆钉镦头直径 D=1.5±0.1d,镦头高度 H=(0.4~0.6)d(d 为铆钉初始直径)时[13],铆接仿真结束。经过22 次碰撞以后,镦头高度为2.12mm,直径为8.29mm,成型过程,如图3 所示。

图3 镦头成型过程Fig.3 Forming Process of Button

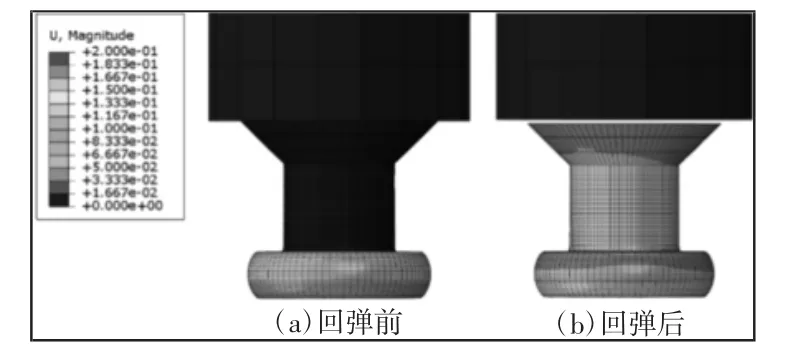

完成气动锤铆建模之后,对模型进行回弹计算,删除装配体模块中的铆锤和铆接板,只保留顶铁和铆钉,删除与铆锤及铆接板有关的边界条件及约束,删除铆锤的初始速度,删除预定义场中已有的初始状态,建立新的初始状态,选中铆钉,将作业名设为Job-n(n 表示第 n 次碰撞,n=1,2,3,4,…),其它条件不变,创建Job-n-ht 文件提交作业,进行第n 次撞击后的回弹计算,回弹前后的对比,如图4 所示。将回弹后铆钉三个位置(镦头侧、中部、钉头侧)的直径分别减去钉孔初始直径,该值为铆钉的绝对干涉量。

图4 回弹前后对比Fig.4 Comparison Before and After Springback

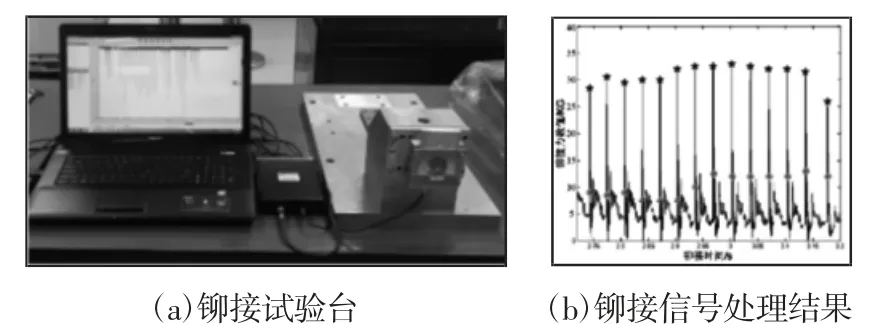

3 气动锤铆实验

为验证所建立的仿真模型,设计了气动锤铆试验台,如图5所示。该试验台能够准确采集气动锤铆过程中的铆接力大小、击打次数、频率等信息。试验台实物图,如图5(a)所示。试验台中的传感器能够检测到铆接过程中的力信号,采集卡采集频率为20kHz,能够实时采集到每一次铆接时的铆接力信息,通过电脑可对采集的力信号进行处理,处理结果,如图5(b)所示。图中五角星代表铆接力峰值,峰值点的个数代表铆接过程中撞击次数。

图5 铆接试验台及铆接力信号Fig.5 Riveting Bench Riveting Signal

实验所用铆接材料有双孔铆接铝板、长为12mm,直径为5mm 的铝合金铆钉,试验气压为0.6MPa。铆接时,首先将装有铆钉的双孔铆接板插入夹持机构并固定,开启测试系统并清零,点击开始测试之后进行铆接试验,铆接完成后,点击测试结束并保存数据,随后对数据进行处理。

实验一共进行了4 次重复试验,实验结束以后取出铆接板,使用高度规测量镦头高度,使用游标卡尺测量镦头直径,在镦头形貌合格的前提下采用线切割将铆接板切开取出铆钉。然后使用双扁头数显千分尺测量铆钉三个位置的直径:镦头侧、铆钉中部以及钉头侧。在进行测量时,同一位置垂直交叉测量,并将两次结果的均值作为该位置的直径值,铆接后的试样和直径测量,如图6 所示。

图6 铆接后的试样和直径测量示意图Fig.6 Sample After Riveting and Diameter Measurement System

采用测量得到的直径值与孔的初始直径值之差来表征铆钉的干涉量,干涉量及镦头尺寸,如表1 所示。

表1 干涉量与镦头尺寸Tab.1 Interference and Button Size

4 实验及仿真结果分析

查看每次实验中铆接力信号的铆接次数结果,如表2 所示。从处理结果可以看出,铆接次数存在差异,这是因为铆接过程中气压不稳定,以及不同镦头高度所需的击打次数不同造成的,但基本上也反应了铆接的真实情况。

表2 铆接次数Tab.2 The Number of Riveting

提取模型中与实验相同冲击次数下的数据,并与实验值对比结果,如表3 所示。从表中可看出,仿真值与实验值较为接近,差值比最高为9.3%,证明了模型的准确性。

表3 实验值与仿真值对比Tab.3 Comparison between Experimental and FEA

将不同冲击次数下不同位置的干涉量进行拟合结果,如图7所示。从图中可看出在冲击过程中,无论冲击多少次,三个位置的干涉量变化趋势大致相同,镦头侧的干涉量始终大于中部和钉头侧。当冲击次数较少时,三个位置的干涉量相差不大,随着冲击次数增大,镦头侧与中部、钉头侧的干涉量差值增大,中部与钉头侧的差值减小。

图7 干涉量分布Fig.7 Distribution of Interference

5 结论

为研究气动锤铆中干涉量的分布情况,利用有限元方法建立了气动锤铆模型,在模型中考虑了铆钉高速冲击下的应力-应变关系,并设计试验台对模型进行验证,最终得到如下结论:考虑铆钉高速冲击下的应力-应变关系进行仿真建模可以准确预测气动锤铆的变形过程以及铆钉杆部干涉量的分布情况,从干涉量分布情况可看出在铆接过程中三个位置的干涉量变化趋势大致相同,镦头侧的干涉量始终大于中部和钉头侧,且随着冲击次数的增加,干涉量逐渐增加,但前期增加的较快,后期增加的趋势变缓。