面向高效低碳的FDM 打印参数多目标模型研究

2020-11-23段家烀杨少远

段家烀 ,赵 刚 ,2,杨少远 ,高 星

(1.武汉科技大学机械自动化学院,湖北 武汉 430081;2.机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引言

熔融沉积成型(FDM)用于成型设备零件已成为一种趋势,FDM 先对工件外部打印再进行内部填充的成型工艺决定了打印参数对打印材料消耗的影响,打印过程参数的选择对零件的成型效率、成本、精度等有很大影响[1]。随着节能减排的愈加重视,优化选择合理的打印参数并对成型过程中碳排放与效率的综合考虑,是绿色制造背景下一个急需解决的问题。

目前,国内外针对FDM 打印参数的优化问题已有许多学者进行了研究。文献[2]基于极大似然估计法研究了打印速度与进给速度的关系;文献[3]从FDM 成形效率出发通过打印单层面体对打印参数进行了研究;文献[4]基于正交试验法研究了FDM 打印参数的最优组合并提出打印速度>分层厚度>打印温度的影响主次顺序。文献[5]以最小时间和最佳力学性能为目标研究确定了最佳的打印工艺参数;文献[6]从成本和效率出发,研究了FDM 运用于复合型腔结构的最优工艺参数。在上述研究基础上,开始出现了能耗与打印参数的量化方法研究。文献[7]从能耗方面对传统加工与3D打印碳排放进行了对比;文献[8]基于全生命周期理论研究了3D打印材料制备、使用、废置各阶段的碳排放;文献[9]结合FDM 加工工艺和设备属性通过实验验证提出了FDM 能耗排放量化方法。

上述研究大部分只是以时间、成本等传统目标进行优化,少部分考虑了能耗目标,较少综合考虑打印过程能耗为优化目标的多目标优化研究。基于此,对FDM 打印参数的高效低碳优化问题进行了研究。综合考虑3D 打印机和打印精度的实际约束,建立了以组合最高效和最低碳为优化目标的打印参数优化模型,借助NSGA-II 算法对该模型进行寻优求解,并通过响应曲面法分析实例来证明模型的可行性。

2 FDM 高效低碳多目标优化模型

2.1 优化变量的确定

在FDM 工艺中,在不影响打印精度的情况下,打印速度、分层厚度是影响加工能耗和成型时间的主要因素,另外打印温度(喷嘴温度、热床温度)、填充率等可根据打印要求来确定最优量,因此可将打印速度、分层厚度视为优化变量。

2.2 FDM 碳排放的优化模型

FDM 制造的碳排放主要包括物料本体制备造成的碳排放Cm、打印中能量损耗产生的碳排放Ce、打印过程产生废料和后期处理形成的碳排放Cw以及其他辅助材料(喷嘴等)带来的碳排放Co。

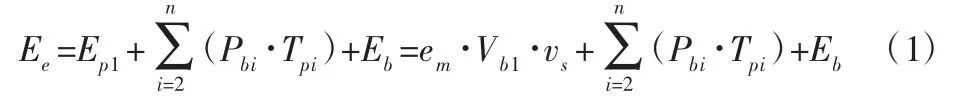

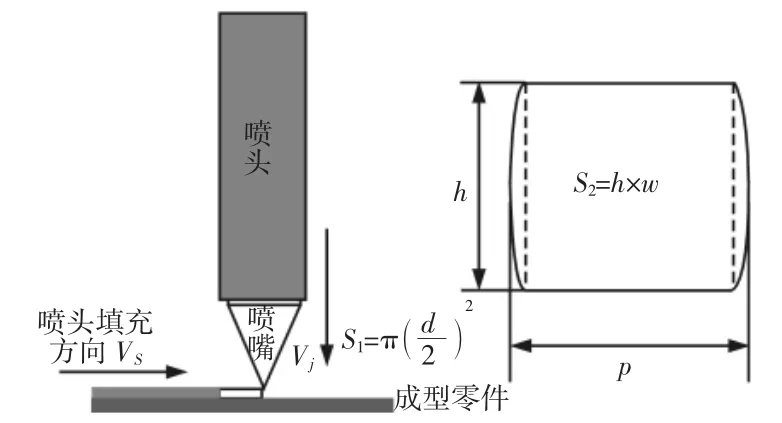

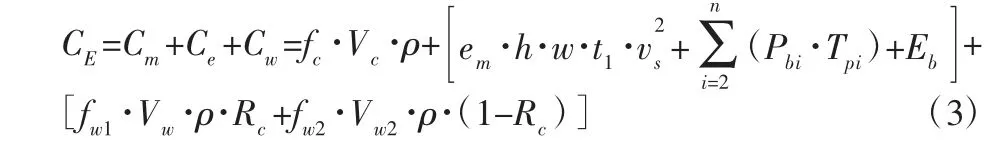

能量消耗碳排放Ce集中体现在打印过程电能Ee消耗带来的碳排放,可忽略较小辅助工艺上的人力消耗。在实际打印阶段由于平台不平、吐丝不匀、电压波动等使得打印初始阶段内速度不稳定、功率跳动大,打印状态随时处于一个动态变化之中。波动阶段打印能耗可借助喷嘴挤出单位材料来衡量。

式中:em—喷嘴挤出单位体积材料时的能耗,J/mm3;Vb1—起始波动子阶段内物料消耗总体积,mm3。

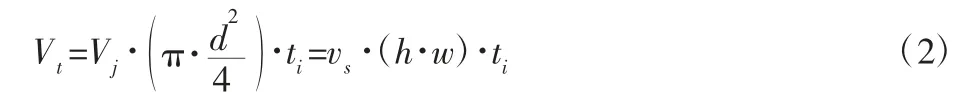

图1 喷头填充与丝宽模型Fig.1 Sprinkler Filling and Silk Width Model

在单位时间内,挤出丝截面面积与喷嘴形状相似(呈圆形),如图1 所示。其体积和填充体积是相等的[2],即:

因此,FDM 制造过程碳排放:

式中:Vc—打印本体耗材,mm3,可根据设备直接记录或推算;

fc—本体材料碳排放因子,kgCO2/kWh;

ρ—本体材料的密度,g/cm3;

Rc-废料可回收率,%;

Fe—电能的碳排放因子,kgCO2/kWh。

2.3 成型时间的优化模型

某一确定的STL 模型成型效率取决于3D 打印工艺总时间。FDM 成型一个零件可分为启动、预热、打印及冷却四个阶段。

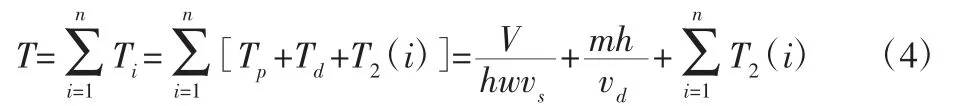

成型过程中的时间函数可表示为:

式中:T1—主要时间,min;

Tp—打印时间;

Td—平台相对下降时间;

T2—辅助时间,min;

V—STL 模型的体积,mm3;

h—分层厚度,mm;

w—填充宽度,mm;

vs—打印速度,mm/s;

m—分层数;

vd—Z 轴上升速度,mm/s;

T2(i)—第i 层的辅助时间,min。

2.4 约束条件的确定

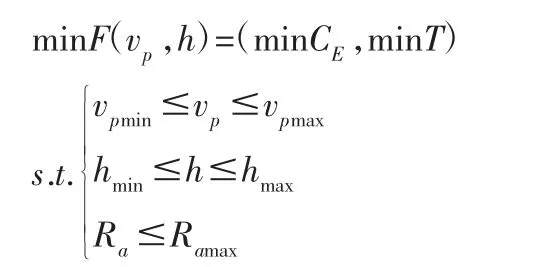

通常高效低碳的FDM 成型受打印质量与精度等条件限制,同时还有打印参数自身的约束范围:

(1)vpmin≤vp≤vpmax,vpmin和 vpmax分别为最低和最高的打印速度。

(2)hmin≤h≤hmax,hmin和hmax分别为最小和最大分层厚度。

综上,FDM 高效低碳优化数学模型如下:

3 多目标优化模型求解

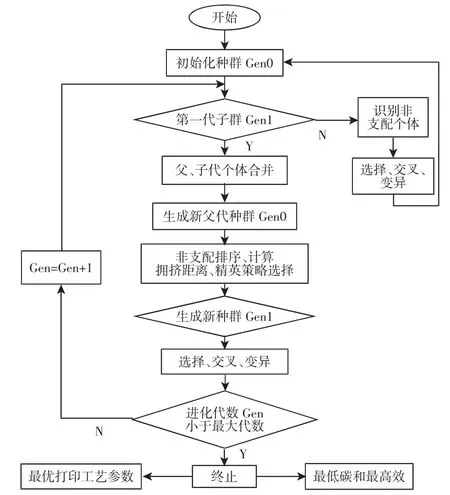

3.1 改进的非支配排序遗传算法

多目标优化求解过程中,大多采用加权求和法来赋予目标值权重转化为单目标优化问题,然而由于目标函数量纲的不同及处理权重方法的差异,往往使得计算结果产生较大的偏差。基于此Kalyanmoy Deb 提出了带精英策略的快速非支配排序遗传算法(NSGA-II),NSGA-II 相比传统的NSGA,提出的非支配解排序法既降低了计算的复杂度,又使得种群中最为优秀的个体得以保存;引进的拥挤距离不但克服了需要人为指定共享参数的缺陷,而且个体均匀扩展到整个Pareto 域,使种群多样性得以保证;采用的精英策略增加了采样空间从而提高优化结果的精度。其流程,如图2 所示。该方法为解决多目标优化问题提供了良好的途径。

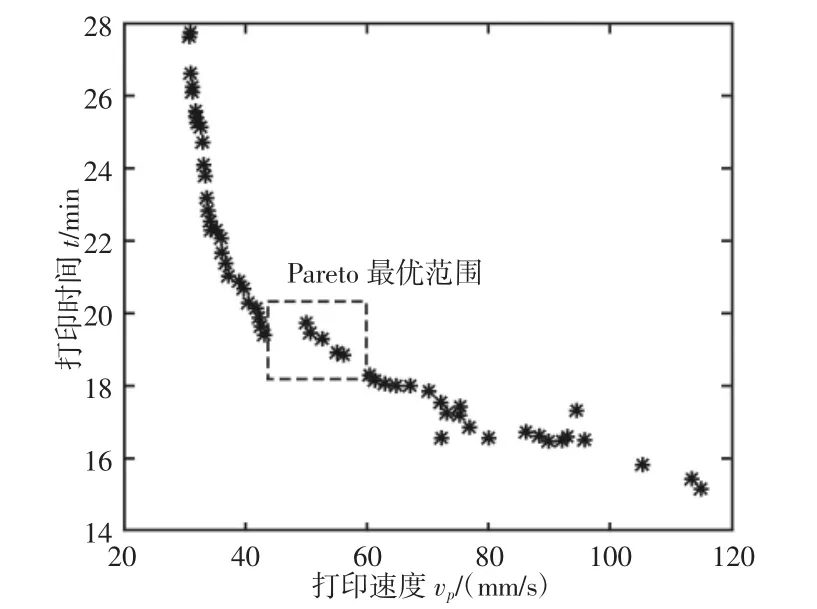

3.2 优化结果

利用MATLAB 中GADST 工具编写程序,其NSGA-II 算法中相关计算参数如下:Gen0=75,迭代次数50,变异概率0.1[10],优化求解得到的Pareto 解集,如图3 所示。

图2 NSGA-II 算法流程图Fig.2 NSGA-II Algorithm Flowchart

图3 Pareto 前沿闪散点图Fig.3 Pareto Frontiers Flicker Point Map

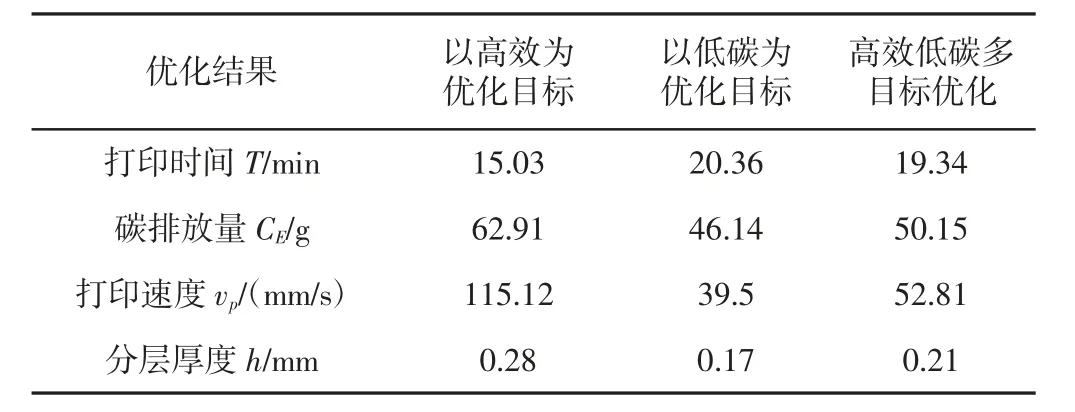

选取其中最优解范围内具体解,如表1 所示。

表1 选取的最优解Tab.1 Optimal Solution of Selection

3.3 优化结果分析

比较表1 可得到如下优化结果,如表2 所示。对比表2 不同参数得到的优化结果可以发现,进行高效优化目标时,打印速度较大,喷头会产生机械振动影响精度,同时出现错位、漂移及过堆积等现象,进而导致废料处置碳排放较高;以低碳排放为主要优化目标时,打印速度相对较小,错位、漂移较少,废料处置碳排放较低。此外,要求成型质量而减少碳排放时(低速、小分层厚度),必导致分层数增加,从而分层厚度与打印效率随之降低;满足高效时,增大分层厚度,分层数与打印时间随之降低,使打印成型精度变差且废料与原始物料随之增多导致能耗增多。以高效低碳综合优化时,打印参数在二者之间。

表2 优化结果Tab.2 Optimization Results

4 实例验证

4.1 实验方案设计

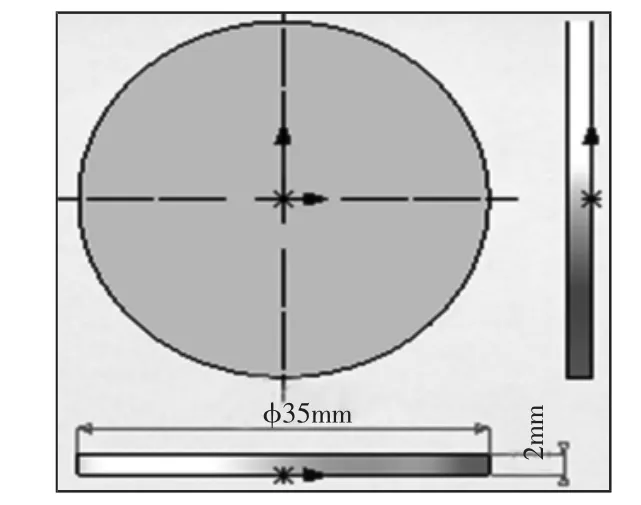

以嘉一高科JOYE-1010K FDM 打印机上室温条件下打印小型圆盘为例,如图4 所示。来验证上述FDM 打印高效低碳优化模型的有效性。打印速度(0~120)mm/s,分层厚度范围(0.1~0.3)mm,喷嘴直径0.4mm,打印精度要求0.1mm。打印材料ABS 常数:直径17.5mm,密度 ρ=1.05g/cm3,材制备碳排放因子 fc=3.17gCO2/Wh,废料回收率Rc=42%,废料可回收碳排放因子fw1=0.14gCO2/Wh,不可回收碳排放因子fw2=2.11gCO2/Wh。

图4 实验打印模型Fig.4 Experimental Printing Model

图5 实验现场测试Fig.5 Experimental Field Test

其他已知参数:喷嘴预热温度200℃,热床温度65℃,平台下降速度60mm/s,填充间距0.53mm,成型角度45°,填充率50%。

选取打印速度(35~75)mm/s,分层厚度(0.15~0.25)mm 进行27 组交叉实验,打印电能消耗用WT1800 功率仪测得,材料消耗情况通过打印设备记录,测试现场,如图5 所示。

4.2 实验结果与讨论

实验结果,如表3 所示。

表3 实验设计数据及相对误差Tab.3 Experimental Design Data and Relative Error

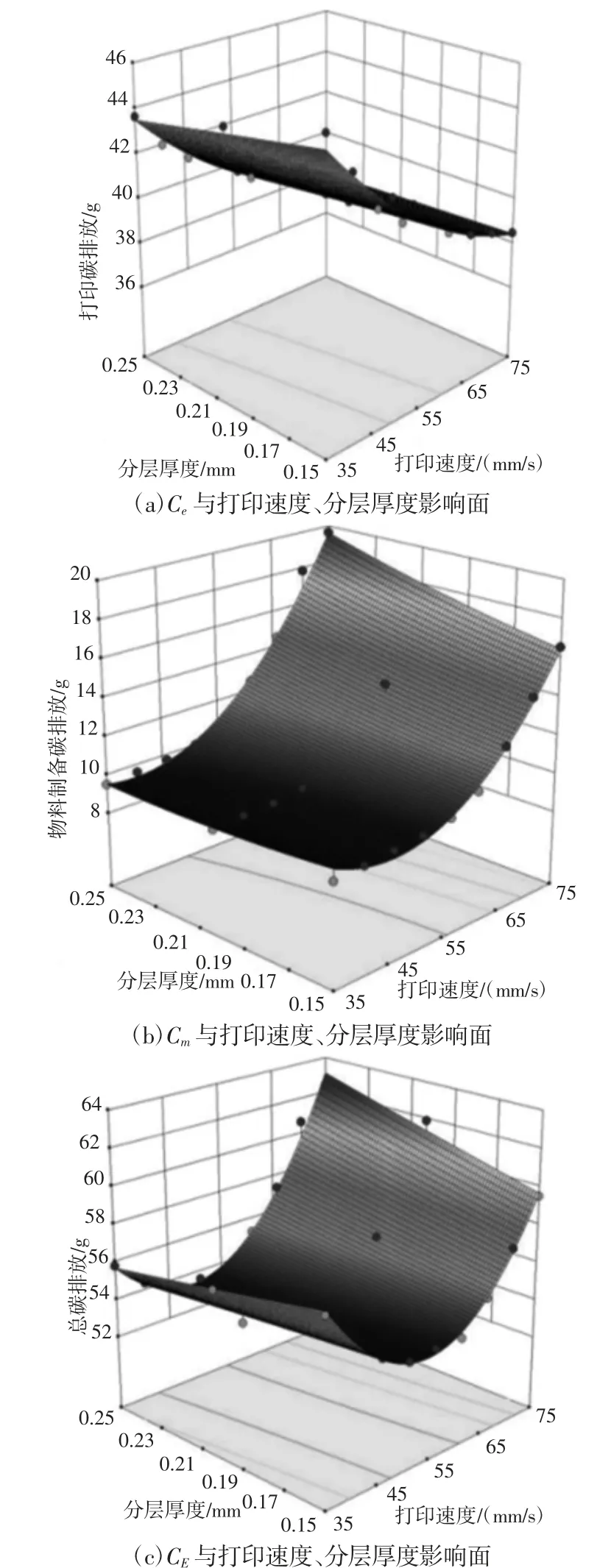

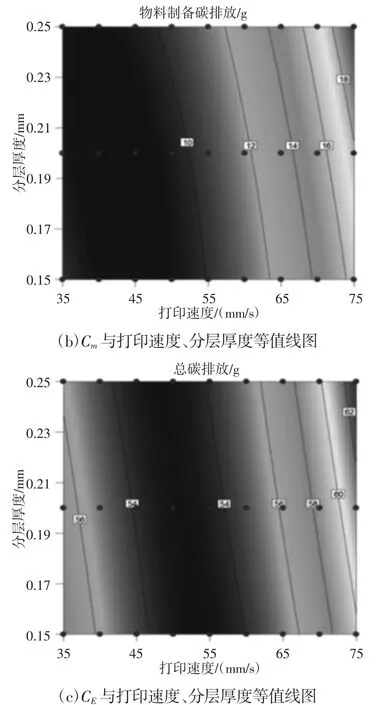

利用Design Expert 对表3 中数据进行响应曲面法分析,得到反映打印速度和分层厚度与各碳排量的响应曲面图,如图6 所示。表中物料制备和废料处理碳排放变化趋势相似,故只取其中一个进行分析,为观察直观,降维处理得到其等值线图,如图7 所示。由图6 与图7 可知,打印电能所消耗碳排放随着打印速度和分层厚度的增加而降低,相反物料制备碳排放随之增加,而FDM成型过程总的碳排放呈先降低后增加趋势。其原因在于,实际打印中,功率波动影响不大情况下,打印速度、分层厚度越大,打印时间越短,使其相应打印电能消耗降低;同时打印废料的增加使物料制备和物料处理的碳排放增加。此外,实验数据中,打印速度55mm/s,分层厚度0.2mm 时,高效低碳多目标模型实现最优,最优打印时间18.904min,最优成型碳排放53.427g。

图6 打印参数与各碳排放交互作用响应曲面Fig.6 Interaction Response Surface Between Printing Parameters and Carbon Emissions

图7 打印参数与各碳排放交互作用等值线图Fig.7 Contour Map of Interaction Between Printing Parameters and Carbon Emissions

4.3 对比分析

通过表3 可以看出,优化预测模型中最优打印速度与分层厚度分别为52.81mm/s、0.21mm,与实验中最优打印速度55mm/s、分层厚度0.20mm 基本相符。此外,时间相对误差最大为10.9%,最小为3.1%,碳排放相对误差最大为9.7%,最小5.0%,均满足工程要求,验证了模型的可靠性。成型碳排放的理论值小于真实值,主要在于:实际打印过程中,不仅仅只有此次研究的两种主要打印参数的作用,还会受到其他因素对打印中能量消耗的影响,比如喷嘴温度以及热床预热在电能消耗中的所占比例。

5 结论

创建了以高打印效率和低碳排放为优化目标,以打印速度和分层厚度为优化变量,以打印机固有属性、打印精度等为约束的高效低碳多目标优化模型。并借助NSGA-II 算法对理论模型寻优求解,最后通过Design Expert 设计响应曲面交叉实验对优化模型的可行性进行验证,实验得到最优打印速度55mm/s 与分层厚度0.2mm,与理论优化模型中最优打印速度52.81mm/s 与分层厚度0.21mm 比较,相对误差不超过5%,模型有效,为FDM 成型实现绿色高效提供了一种研究方法。