基于模式识别的纯电动汽车驱动控制策略

2020-11-23牛志刚

罗 润,牛志刚

(太原理工大学机械工程学院,山西 太原 003024)

1 引言

纯电动汽车由于低污染、零排放、能量利用率高等优势,成为现阶段汽车产业发展的主攻方向。优秀的整车控制策略能缩短开发周期,降低开发成本,提高资源利用效率,因此整车控制策略的研究是提高纯电动汽车性能很重要的一步。上汽窦国伟提出加速踏板开度与电机转矩成线性负荷关系,控制策略简单[1-2];日产聆风等车型为了满足不同工况驾驶需求,提出通过手动操作切换不同驱动模式[3];文献[4-5]将整车驱动模式分为经济模式、一般模式和动力模式;文献[6-7]以加速踏板开度及其变化率为输入变量,通过模糊控制一定转矩补偿,但是未考虑在复杂环境工况下的自适应能力。针对以上问题,以线性驱动控制策略为基础,模糊控制自动识别驱动模式,不同驱动模式选择不同基础MAP 转矩,基于模糊神经网络模型进行自适应转矩补偿,从而得到理想电机转矩作为电机负荷控制的输入参数。针对以上问题,以线性驱动控制策略为基础,模糊控制自动识别驱动模式,不同驱动模式选择不同基础MAP 转矩,基于模糊神经网络模型进行自适应转矩补偿,从而得到理想电机转矩作为电机负荷控制的输入参数,兼顾动力性及经济性需求。

2 模式识别策略

在驾驶过程中,准确的数学模型难以具体表达驾驶员驾驶意图,因此利用模糊控制更好识别驾驶员驾驶意图。综合考虑动力性和经济性,采用单一模式难以满足不同驾驶需求,因此设置动力模式和经济模式两种驱动工作模式。将模式识别控制策略嵌入驱动控制策略,识别驾驶员操作进行自动选择驱动工作模式。驱动模式模糊识别框图,如图1 所示。

车速、加速度可以直接反映驾驶员的加速意图,相较于踏板开度及其变化率,车速、加速度相对比较稳定。车速越高、加速度越大,驾驶员其加速意图越强则更倾向于动力模式,反之则更倾向于经济模式。由于电池SOC 值直接影响整车动力性能,因此SOC 值也应作为驱动模式判别的输入参数,电池SOC 值越高,其工作模式更偏于动力模式。

图1 驱动模式识别框图Fig.1 Block Diagram of Driving Mode Recognition

图2 输入变量隶属度函数Fig.2 Membership Function of Input Variables

在模糊控制模型中制定各个输入输出的语言变量。SOC 状态低于0.1 时车辆会进入非正常驱动跛行驱动模式,因此SOC 状态论域范围为[0.1,1],模糊语言变量为:低(N)、中(Z)、高(P);车速(Velocity)论域范围为[0,120],模糊语言变量为:低(N)、中(Z)、高(P);加速度(Acceleration)论域范围为[-1.5,1.5],模糊语言变量为:很小(NB)、小(NS)中(ZO)、大(PS)、很大(PB);驱动模式语言变量为:动力模式(P)、经济模式(E),论域为[0,1]。输入变量的隶属度函数,如图2 所示。模糊推理的模糊规则,如表1 所示。

表1 驱动模式识别模糊规则Tab.1 Fuzzy Rule of Driving Mode Recognition

3 驱动控制策略

基于动力模式和经济模式的控制目标需求,提出基础转矩MAP 加转矩补偿的转矩控制架构,如图3 所示。转矩控制策略采用驾驶员输入与整车状态参数反馈相结合的闭环控制策略,既可以反映驾驶员的实际驾驶意图,又可以考虑当前整车系统状态。基础MAP 转矩体现了驾驶员稳态转矩需求,由电机转速和加速踏板开度决定。转矩补偿反映驾驶员瞬时加速需求,以加速度踏板变化率和车速为输入,给与不同的转矩补偿值。基础MAP 转矩和补偿转矩相叠加作为电机目标输入转矩。

图3 转矩控制架构框图Fig.3 Block Diagram of Torque Control Structure

3.1 基础转矩MAP

通过转矩MAP 控制电机转矩是目前主流的纯电动汽车控制器开发方案,其主要是将有限多个输入和输出指令以n 维数据表的形式嵌入到控制策略中,在输入指令时,通过线性插值查询MAP 数据表从而得到目标输出以及指令。动力模式采用较高的转矩负荷系数,转矩主要集中于低踏板开度,低负荷转矩灵敏度较高、响应性好;反之,经济模式采用偏软的转矩负荷关系。基础转矩MAP 图,如图4 所示。

图4 基础转矩MAP 图Fig.4 MAP Diagram Basic Torque

3.2 基于模糊神经网络控制补偿转矩

车辆行驶受到复杂环境和路况的影响,单纯的模糊控制难以适应复杂环境,因此模糊神经网络(ANFIS)通过自辨识控制可以更好适应复杂路况的转矩需求。ANFIS 训练方法采用混合学习算法,训练过程包括前向传播过程和反向传播过程。前向传播将样本特征提取输入到网格中,经过逐层变化分类计算传递到输出层。后向传播主要是误差的反向反馈和权值的更新计算。ANFIS的训练方式主要有在线训练和离线训练两种。通过车辆不同工况下路试,得到一定数量的基本驾驶样本,将采样数据进行处理后得到1000 组样本数据,选取500 组为Training 数据,选取300 组数据为Testing 数据,余下200 组数据为Checking 数据。

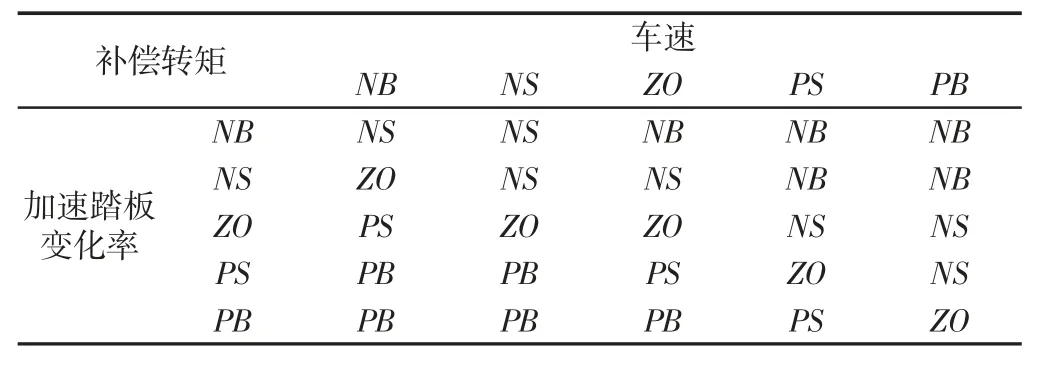

选取车速Velocity 与加速踏板开度变化率Accpedal_rate 作为ANFIS 控制器的输入参数。根据纯电动汽车车速变化范围,选取车速的论域范围为[0,120],模糊语言变量为:较低(NB)低(NS)、中(ZO)、高(PS)、较高(PB),车速隶属度函数选用gauss 函数。考虑加速踏板开度变化率特性及驾驶员操纵实际情况,选取加速踏板开度变化率的论域范围为[-1.5,1.5],模糊语言变量设为:较小(NB)小(NS)、中(ZO)、大(PS)、较大(PB),踏板开度变化率隶属度函数选用gauss 函数。根据实际驾驶操作意图倾向,当车速较低、加速度踏板开度变化率较大时,体现出驾驶员有较高动力性驾驶需求,给与相对较高补偿转矩;当车速较高、加速度踏板变化率较小时,驾驶员动力需求相对较低,补偿转矩较小。以车速Velocity 与加速踏板开度变化率Accpedal_rate 作为模糊输入,电机补偿转矩作为模糊输出,制定补偿转矩模糊规则,如表2 所示。

表2 补偿转矩模糊规则Tab.2 Fuzzy Rule of Compensation Torque

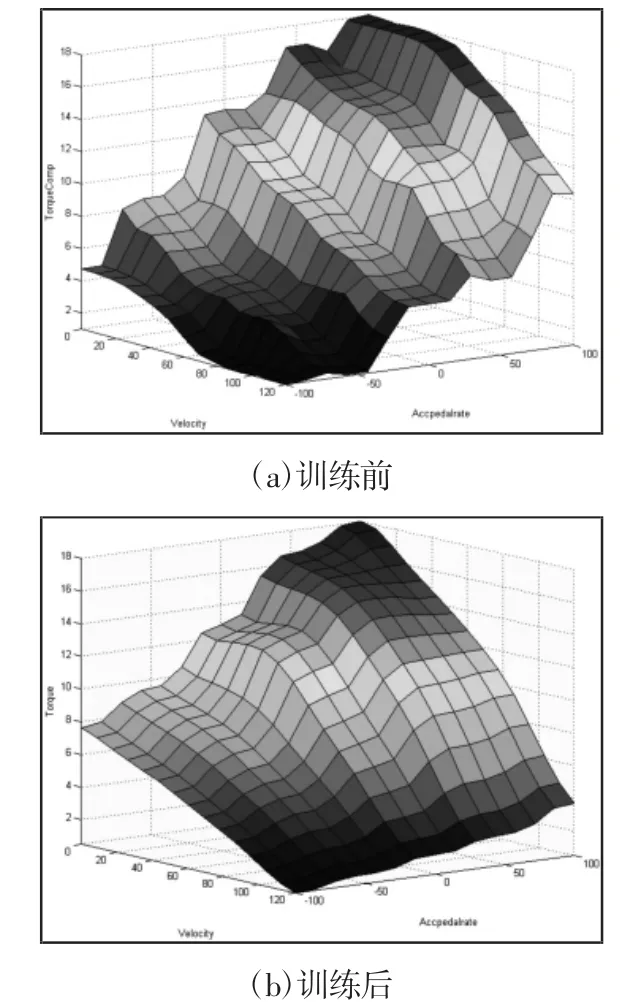

通过ANFIS 控制器加载转矩补偿.fis 文件,并分别加载Training、Testing、Checking 数据,选择 Hybrid 混合学习算法,Error Tolerance 设置为 0,Epochs 设为 100,进行训练 FIS 模型。训练前、后隶属度函数,如图5 所示。

图5 车速与加速度踏板变化率隶属度函数图Fig.5 Membership Function of Speed and Acceleration Pedal Change Rate

训练前、后补偿转矩模糊推理规则曲面,如图6 所示。通过训练前、后补偿转矩模糊推理规则曲面可以看出,基于ANFIS 控制补偿转矩更加平顺、合理。

图6 模糊推理规则曲面Fig.6 Surface of Fuzzy Reasoning Rule

4 建模与仿真分析

4.1 搭建模型

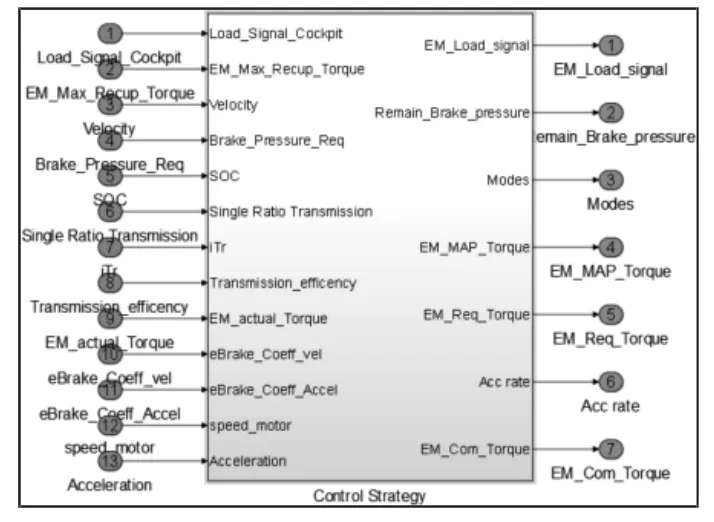

图7 Simulink 控制策略模型Fig.7 Simulink Control Strategy Model

采用Cruise 和Simulink 联合仿真,在Simulink 中搭建控制策略模型,在RTW 环境中生成Cruise 可加载支持的.dll 文件和.dbf 文件,实现通Crusie 调用Simulink 控制策略进行仿真计算。Simulink 控制策略模型,如图7 所示。在Cruise 中搭建纯电动汽车整车模型,主要模块包括电池、电机、减速器、差速器、车轮、驾驶室、控制策略(Matlab dll)以及整车参数模块。根据目标车型输入相应的车辆参数,进行机械连接以及电器信号连接。

4.2 仿真分析

建立NEDC 循环工况进行经济性能仿真,建立Full Load Acceleration 工况和Climbing Performance 工况进行动力性能仿真,以desired torque 为电机负荷输入,设置合适的仿真步长和精度进行仿真计算。

4.2.1 NEDC 循环工况

建立NEDC 循环工况并顺利运行,查看分析仿真结果。转矩、车速及路程随时间变化关系,如图8 所示。可以看出以控制策略desired torque 为电机负荷控制的情况下,仿真车速变化与NEDC 工况下理想车速基本相符合,车速整体跟随性良好。在整个循环工况中,减速过程中扭矩出现负值,即存在有制动能量回收过程,该过程与simulink 模型中控制策略相一致,即车速越高,减速度越大,制动能量回收越大。

图8 电机转矩、转速图Fig.8 Diagram of Motor Torque and Speed

NEDC 循环工况含有控制策略模型与不含控制策略模型SOC 值及电量消耗随路程变化曲线,如图9 所示。

图9 SOC 及电量消耗曲线Fig.9 Curve of SOC and Electrical Consumption

根据Cruise 软件result 报告可以得到,不含控制策略模型电机能量消耗耗为16.23[kWh/100km],含有控制策略模型电机能量消耗为13.46[kWh/100km],节电率为17%。经过11km NEDC循环工况,无控制策略模型电量消耗为1.78kWh,电池SOC 值由90%变为77%,大致计算其续航里程为370km;含控制策略模型电量消耗为1.48 kWh,电池SOC 值由90 变为80%,可大致推算其续航里程为440 km,续航里程提升约18%。

4.2.2 Full Load Acceleration 工况

建立全负荷加速工况并顺利运行,查看result 报告可以看到,该纯电动汽车最高车速为130km/h,全负荷加速工况(0~100)km/h所需时间为约14s,如图10 所示。仿真结果与实际驾驶情况基本相符合。

图10 全负荷工况车速曲线Fig.10 Velocity Curve of Full Load Acceleration

4.2.3 Climbing Performance 工况

建立爬坡性能工况并顺利运行,根据result 报告结果可以得到1 挡最大爬坡度为22%,最大爬坡度下最高车速35km/h,如图11 所示。仿真结果与实际驾驶情况基本相符合,满足纯电动汽车动力性要求。

图11 最大爬坡度曲线Fig.11 Curve of Maximum Inclination

5 结论

以某纯电动汽车为例,为了提高其动力性能,对传统线性负荷系数转矩控制策略进行优化,提出自动识别驱动工作模式,不同的驱动模式得到不同的基础MAP 转矩;基于自适应模糊神经系统(ANFIS)构建转矩补偿模型,对基础MAP 进行不同程度的转矩补偿。通过Simulink/Cruise 进行联合仿真计算,通过相同模型在不同工况下与相同工况下不同模型的仿真计算,可以得到含有VCU 控制策略模型与不含VCU控制策略模型在整车动力性能及经济性能的差异,从而验证控制策略的可行性、合理性,给整车功能设计和性能开发提供了理论依据。