四轮独立液驱混合动力车辆试验台架设计

2020-11-23周海成徐照平

周海成,徐照平,刘 梁

(南京理工大学机械工程学院,江苏 南京 210094)

1 引言

随着能源消耗和环境污染问题日益严峻,有力推动了节能环保型车辆的发展。新能源技术和混合动力技术是节能环保型车辆的主要发展方向[1-2]。在新能源技术尚未找到安全、稳定且低成本的解决方案之前,混合动力技术作为延缓能源消耗、降低污染排放的重要技术手段,是近期和中期的解决方案,已成为世界各国的研究重点[3]。

混合动力车辆是指具有两种或两种以上的能源动力装置的车辆,并且它们能共同或者独自驱动车辆行驶[4]。现有的混合动力车辆主要类型分为:电动混合动力、机械混合动力以及液驱混合动力等。其中液驱混合动力具有高功率密度的特点,尤其适用于具有频繁起、停特点的城市工况,能高效回收制动能量,从而大幅提高整车燃油经济性。在相同驱动功率下,液压元件有更小的体积和质量,这对实现整车轻量化和空间布局十分有利。

液驱混合动力车辆的结构分为:串联式、并联式和混联式[5]。其中串联式结构简单,发动机与行驶工况解耦,可优化发动机工作区域,有效降低燃油消耗和有害气体排放。但对单桥或双桥车辆来说,效率较低。

美国环境保护署(EPA)多年来持续对液驱混合动力技术进行了研究,其发展趋势是由辅助驱动到应用于轻型车的全液压驱动[6]。

2 四轮独立液驱混合动力车辆结构

为进一步提升液驱混合动力车辆的动力性能和燃油经济性能,提出一种四轮独立液驱混合动力车辆,结构如图1 所示。

该方案基于串联式混合动力,进一步取消了前后驱动桥,由轮毂液压马达直接驱动车轮转动。发动机因与行驶工况解耦而有很大的自由度可实现优化。液压蓄能器可高效回收制动能量,显著提高燃油经济性。通过变量泵和变量马达的排量调节实现无级变速。四轮轮边驱动提升车辆动力性,易于实现四轮转向,提高车辆的越野性能。

图1 四轮独立液驱混合动力车辆结构原理Fig.1 The Structural Principle of Hydraulic Hybrid Vehicle with Four Independent Motors

3 试验台架设计

对四轮独立液驱混合动力车辆进行研究时,先建立模拟试验台架,对车辆系统的关键部分进行研究论证[7,8]。试验台架通过试验台架性能测试后,再进行原理样车的改装,能缩短研发周期[9]。因此,建立模拟试验台架进行半实物仿真对车辆的基础研究具有重要意义。以某型SUV 为原型车,其主要性能参数,如表1 所示。

表1 原型车主要性能参数Tab.1 The Main Technical Parameters of the Prototype Vehicle

3.1 试验台架原理图

为简单起见,假设四个轮毂液压马达和四个车轮是相同的。设计了整车四分之一试验台架,如图2 所示。试验台架包括液压系统、机械系统和测控系统等。

图2 试验台架结构原理图Fig.2 The Structural Principle of Test Bench

3.2 液压系统设计

液压系统主要包括变量液压泵、液压蓄能器、轮毂液压马达和液压阀及管路等。

3.2.1 变量液压泵

变量液压泵作为发动机的唯一负载,直接决定了发动机的实际工作点。调节变量液压泵的排量就能直接改变发动机实际负荷。发动机的输出功率,应最大程度上被变量液压泵利用,将机械能转换成液压能。计算公式:

式中:pe—发动机功率;Δp—液压泵进出口压力差;qp—流量;vp—液压泵排量;n—发动机转速。

3.2.2 轮毂液压马达

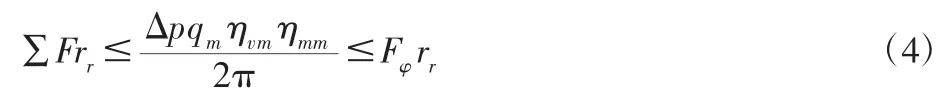

轮毂液压马达最大功率应不小于车辆以最大爬坡度或最高车速行驶时的功率需求,以某一车轮为例:

式中:Pm—轮毂液压马达功率(kW);Pgrad—车辆在最大爬坡度上行驶时车轮所需功率(kW);Pspdmax—车辆以最高车速行驶时车轮所需功率(kW)。

3.2.3 液压蓄能器

液压蓄能器最低工作压力应满足驱动附着条件及在水平路面上克服行驶阻力行驶。液压蓄能器最高工作压力不得大于液压元件所允许的最高压力。

式中:F—车轮在水平路面上行驶阻力(N);Fφ—车轮在水平路面上最大附着力(N)。

一般以完全回收车辆在巡航速度下的动能来确定液压蓄能器的容积。液压蓄能器的充气压力应稍小于最低工作压力,可以起到吸收波动和缓冲的作用。

3.3 机械系统设计

机械系统包括发动机(电机),惯量盘,磁粉制动器等。

3.3.1 发动机

发动机是整车最主要的动力源,对车辆的动力性和经济性有最直接的影响。液压蓄能器辅助驱动可大幅减少对发动机峰值功率的需求,使发动机小排量化。发动机最大功率要保证车辆在最高车速下正常行驶。以最高车速120km/h,得发动机最大功率112kW,发动机最高功率可降低39.1%。在工程中对发动机稳定控制难度非常大,为简单起见,使用电机来模拟发动机的运行工况,变频器用来控制电机。

3.3.2 惯量盘

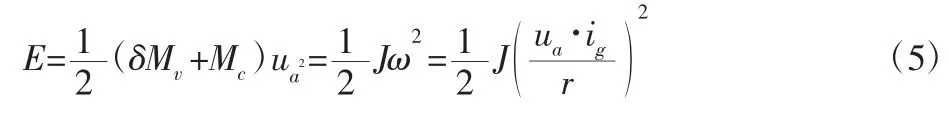

惯量盘用来模拟整车的质量。根据运动能量守恒原理,将所有惯性元件质量折算到电机轴上。

式中:δ—旋转质量换算系数[10];Mv—车辆整备质量;Mc—车辆装载质量;J—折算到电机轴上的转动惯量(kgm2);ω—电机轴的转速(rad/s);ig—电机轴与车轮间的传动比。

对于本试验台架,折合到一个车轮上:J°=0.25*J=112.84kgm2。所需的转动惯量较大,设计一种盘形惯量盘:

为安全及加工考虑,必须采取措施减小惯量盘尺寸。在轮毂液压马达输出轴连接一个增速器,传动比大小选定为1:4。此时:Jz=J°·i2=112.84/16=7.053kgm2。

3.3.3 磁粉制动器

磁粉制动器用来模拟车辆行驶阻力,通过控制器改变转矩大小。车辆在行驶过程中必须克服滚动阻力,空气阻力,坡度阻力及加速阻力。以车辆在最高车速120km/h 下计算:

对于一个车轮来算,最大功率为10.3kW。

3.4 测控系统实现

测控系统主要由数字信号处理器模块、传感器采集模块、控制信号模块、数据通信模块、上位机测控软件组成。

控制器采用芯片TMS320F2812,处理器主频为150MHz,处理能力能够达到150MPS[11]。它集成度高,功耗小,运算能力强大。DSP 控制器主要实现采集信号、处理信号、产生控制信号、实现控制算法等功能。利用DSP 的集成开发环境CCS(Code Composer Studio),产生可执行的代码,再装载到DSP 的实时硬件上运行调试。上位机测控软件包括初始化程序、主循环程序、结束程序。

图3 上位机测控软件界面Fig.3 Measurement and Control Software Interface

4 试验与结果分析

各元件的主要性能参数经计算后,如表2 所示。选择合适型号的元件,搭建了试验台架,其实物,如图5 所示。

表2 试验台架元件的主要性能参数Tab.2 The Main Technical Parameters of the Test Bench

图4 液压试验台架实物Fig.4 The Physical Test Bench

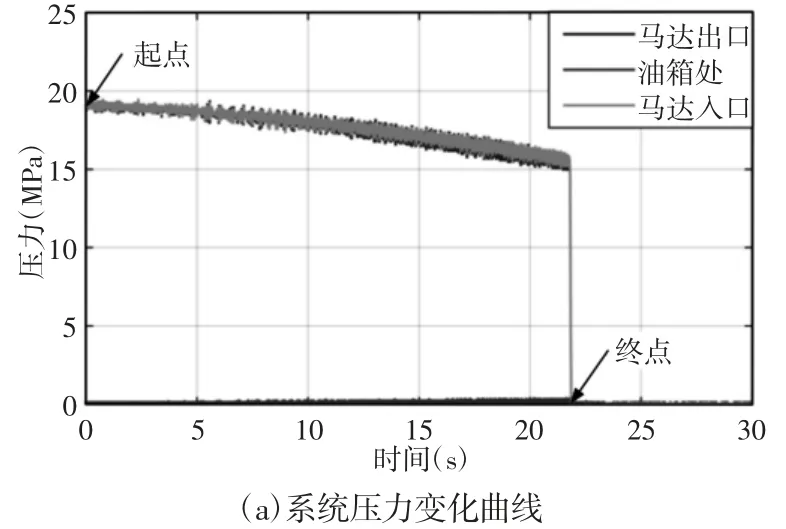

4.1 液压蓄能器充能试验

试验初始条件:电机转速为1000r/min,液压蓄能器初始压力18.5MPa 充压至25MPa,经试验得到结果如下:

图5 液压蓄能器充能试验结果Fig.5 The Charging Process Experimental Results

根据电机转速和转矩可计算出电机的功率,对功率进行积分计算,可得电机输出能量为:Emotor=2.543×105J。液压蓄能器压力由18.5MPa 升至25MPa,所存储的能量为:

电机驱动变量液压泵给液压蓄能器充能,是机械能到液压能的转化过程。计算液压蓄能器充能的能量转换效率为:

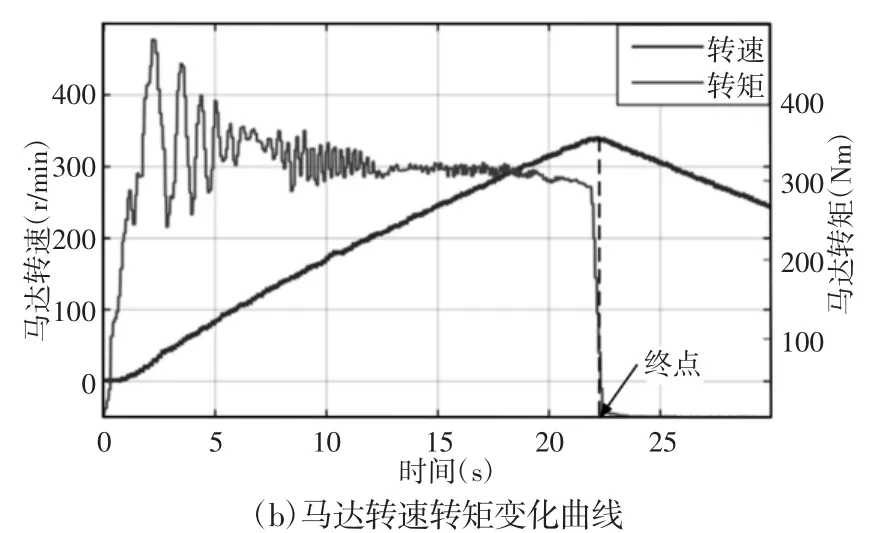

4.2 液压蓄能器驱动试验

试验初始条件:液压蓄能器初始压力19MPa,惯量盘转速为0,电磁比例换向阀置于左位。经试验得到结果如下:

根据轮毂液压马达的转速转矩,计算出终点的机械能:Ehm=液压蓄能器压力由 19MPa 降至 0MPa,能量完全释放,所释放的能量为:

图6 液压蓄能器驱动试验结果Fig.6 The Driving Process Experimental Results

液压蓄能器驱动轮毂液压马达及惯量盘转动,是液压能到机械能的转化过程。液压蓄能器放能的能量转换效率为:

5 结论

针对提出的一种四轮独立液驱混合动力车辆方案设计并实现了试验台架。通过试验测试,验证了试验台架的功能及其测控系统的可靠性。试验结果表明:液压蓄能器充、放能的能量转换效率为88%左右,验证了四轮独立液驱混合动力车辆方案的可行性。设计的试验台架为四轮独立液驱混合动力车辆的研究和开发提供了功能完善、可靠的试验平台。