电解铜剥片工业机器人控制系统设计

2020-11-23尤向阳

尤向阳

(三门峡职业技术学院, 河南 三门峡 472000)

0 前言

随着冶金行业自动化程度的不断提高,在永久阴极法电解与电积铜生产过程中,很多大型铜冶炼企业的阴极剥片机组已经使用工业机器人进行堆垛与剥片,用以提高速剥片机组的生产效率[1]。剥片机组用的工业机器人的主要作用是将两个剥片站的阴极铜链集中转移至铜捆链上,同时根据工艺要求的数量对阴极铜堆垛。因此,工业机器人控制系统工作情况将直接影响到阴极剥片机组工作的稳定性和生产效率。目前,各厂家工业机器人的控制系统并不对客户完全开放,在软件兼容、性能扩展、网络联结等方面给用户的使用造成了诸多不便[2]。本文针对工业机器人通用性差、控制成本高的问题,利用工控机组合多轴运动控制卡的方式对电解铜剥片工业机器人控制系统进行设计。设计的控制系统人机交互简洁,通讯方便,开放性好,价格便宜。

1 控制系统设计

电解铜剥片工业机器人控制系统本质是属于多轴联动的运动控制,对六关节串联工业机器人而言,由于要同时控制六个关节伺服电机,其信号的交互量非常大[3],导致其运动控制过程较为复杂。为了保证控制系统的快速性和稳定性,提高工业机器人现场的抗干扰能力,控制系统采用三级控制模式,即上位机采用工控机,下位机采用多轴运动控制卡,最底层为机器人本体和末端操作器。电解铜剥片工业机器人控制系统结构如图1所示。

图1 电解铜剥片工业机器人控制系统结构

1)工控机主要承担协调控制系统运作的功能。 通过其操作系统和人机交互界面可以方便实现对控制系统的参数调整和操作过程的监控。机器人运动轨迹的规划和控制算法的实现都由工控机完成。同时,工控机可以记录控制过程中的各种有用的信息,方便调试和维修。通过工控机,用户也可根据生产工艺的特殊要求开发新的控制流程。

2)多轴运动控制卡利用高性能数字信号处理器(DSP)与伺服电机驱动器交换控制信息,实现对伺服驱动器的控制,可以实时进行机器人运动正逆运动学计算,对机器人运动轨迹进行预处理。运动控制卡包括脉冲输出、脉冲计数、数字输入、数字输出、D/A输出等功能,可以发出连续的、高频率的脉冲串,通过改变发出脉冲的频率控制电机的速度,同时通过改变发出脉冲的数量控制电机的位置[4]。

3)可编程控制器(PLC)辅助获取机器人各关节的限位信号以及机器人末端的控制信号。通过逻辑编程对机器人末端执行器进行控制,实现阴极铜的堆垛与剥片。

4)示教器主要实现机器人的手动操作。通过示教编程也可方便设计机器人的运动路径,以及调整机器人的位置和姿态。运动过程中,机器人末端位姿的坐标点数据能够通过串口与工控机通信。

5)多串口卡用于直接获取编码器的初始值,通过总线将数据传送至工控机,以获取机器人的初始状态。

2 控制系统的硬件选型

2.1 工控机

根据电解铜剥片现场环境,为保证工业机器人在工业环境中的稳定运行,工控机在具备较强的抗干扰性能的前提下,还要具有较快的运算速度,同时具备方便多样的通信方式和接口。选用工控机型号为SIMATIC HMI IPC477C,其操作系统选用兼容性和稳定性较好的Windows XP 嵌入式标准版2009。

2.2 多轴运动控制卡

电解铜剥片机器人属于点到点控制,其各关节伺服电机工作在位置控制模式。考虑六轴电解铜剥片机器人工作的稳定性和可靠性要求,选用研华PCI- 1265 六轴运动控制卡。PCI- 1265采用高性能DSP和FPGA来计算运动轨迹,可方便快速进行六轴直线插补同步时序控制,其图形化的开发工具方便用户的开发与配置。

2.3 示教器

电解铜剥片机器人控制系统中的示教器主要完成机器人末端执行器关键点位置和姿态信息的获取。根据六轴驱动的要求,本设计选用HRT- 6- Ⅰ型示教器。该示教器采用7寸液晶屏显示,输入方式为按键输入,操作方便、性价比高,支持离线编程,可进行基本指令操作与位置点设置以及简单轨迹、连续轨迹和空间复杂轨迹示教。

2.4 伺服驱动器

伺服驱动器釆用脉冲信号控制方式驱动各关节的交流伺服电机运动。其常用控制方式包括速度控制、转矩控制和位置控制,本设计釆用位置控制。位置控制通过改变外部输入脉冲的频率控制运动速度,通过改变外部输入脉冲的个数控制转动角度。选用台达ASDA- A2伺服电机驱动器,该驱动器支持多种脉冲形式,最高输入频率可达4 M,支持绝对型编码器,可实现全闭环控制。高分辨率绝对编码器具有断电保持功能,保证系统在断电情况下能够保持对机器人实际位置的记忆。

2.5 可编程控制器

可编程控制器采用台达 DVP60ES00R2PLC。控制器的输入点位为36点,输出点位为24点,采用连续循环扫描控制方式,扫描速度快,额定工作电压可用50 Hz、220 V交流电压。内部元件种类和数量充足,存储和处理信息能力强;编程指令功能丰富,用户编程简单方便;同时具备I/O点数、存储容量、联网功能等扩展功能[5]。

2.6 多串口卡

多串口卡釆用瑞旺智慧型多串口卡。该口卡通过微软认证支持,数据传输速度快,连接不需要软件,信号输出完整,稳定性高,返修率低,支持各种主流操作系统,串口支持扩展。

3 控制系统程序设计

控制系统程序设计质量的优劣直接影响电解铜剥片机器人控制系统的运行效率和运动轨迹的平滑程度。工业机器人电解铜剥片控制系统的流程如图2所示。控制程序的主回路程序为取板和码垛程序,支路程序为取样和剔板程序。控制程序按照以下作业流程设计:

1)取板作业。包括机器人从工作原点运动到取板工作点,抓取阴极板后返回原点位置的过程。取板作业是后续作业的基础,后续每一项工作都要先完成取板作业任务。

2)码垛作业。 取板作业完成以后,通过PLC对抓取到的阴极板进行码垛作业判定,如需码垛,机器人将旋转运动到放板位置,按照高度要求放下阴极板,完成码垛作业。此项作业完成后,机器人回到原点位置。

3)取样作业。 取板作业完成以后,通过PLC对阴极板取样作业进行判定,如需取样,机器人将运动到取样工位,进行取样作业。此项作业完成后,机器人回到原点位置。

4)剔板作业。 取板作业完成以后,通过PLC对阴极板剔板作业进行判定,如需剔板,机器人将运动到剔板工位,进行剔板作业。此项作业完成后,机器人回到原点位置。

图2 电解铜剥片机器人控制系统的流程

4 应用实例

某铜冶炼企业原剥片机组采用油缸推抛码垛方式进行阴极铜板码垛作业,由于采用的是机械对中,码垛前后左右不整齐,还会因为铜板固定位置有铜离子而导致铜跺顶端不齐。采用本文设计的工业机器人码垛控制系统后,不仅解决了铜板码垛不整齐的问题,而且通过程序设计,可以由工业机器人实现铜板取样和剔除作业,极大地提升了原有剥片生产线的生产效率。另外,机器人占地面积小、控制灵活,可以根据作业现场位置调整和规划机器人运动轨迹,拓展作业内容。

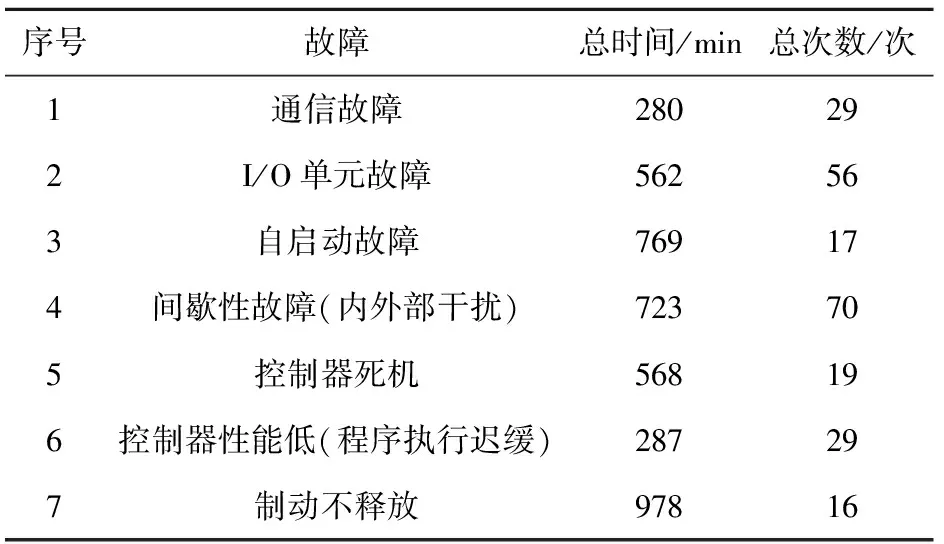

图3为某铜冶炼企业100 kt/a阴极铜电解剥片机组使用的2台工业机器人,由这2台机器人进行阴极铜的转运与堆垛。统计该剥片机组投入使用以来因机器人运行不稳定影响电解剥片机组和机组周边设备运行效率的情况,自2013年机器人试运行以来,年均因机器人控制系统故障影响作业的时间为4 167 min,总计影响作业次数为236次,分类统计见表1。

图3 电解铜剥片机器人应用实例

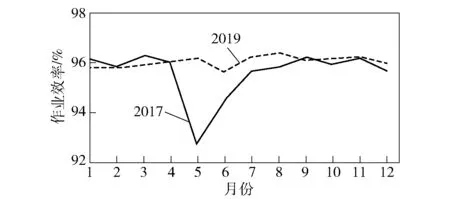

2018年下半年,采用本文设计的控制系统对以上工业机器人及其外围电气系统进行改造以后,整个生产过程全部实现自动化作业,自动实现阴极板转运及阴极铜的剥离与分片堆垛等,机组速度可达960片/h,减少现场工作人员4人,降低了人工成本,减轻了劳动强度,提升了工作效率。同时,生产工艺得到很大改善,废品率明显降低,阴极铜质量大幅度提高。运行至今,机器人及其控制系统运行平稳,剥片机组作业效率大大提高,故障率大幅降低,年均故障次数减少到153次,年均故障时间缩短至2 054 min。改造前(2017年)与改造后(2019年)的剥片机组故障时间和作业效率对比分别如图4和处理图5所示。

表1 电解铜剥片机器人控制系统故障情况统计

图4 改造前(2017年)与改造后(2019年)的剥片 机组故障时间对比

5 结束语

依据电解铜剥片生产线现场环境和生产工艺的特殊要求,设计了电解铜剥片工业机器人控制系统,该控制系统具有三级控制模式,很好地满足了电解铜剥片生产中机器人作业的控制要求,解决了传统设备在阴极铜板码垛作业方面的不足,提高了控制系统的适应性和灵活性。若在本研究基础上更换控制系统机器人末端夹具,或者增加其他工装设备,该系统可以应用于不锈钢、建材、铝加工等其他领域的搬运与码垛作业,具有一定的推广价值。

图5 改造前(2017年)与改造后(2019年)的剥片 机组作业效率对比