高耐磨耐蚀RCC树脂/陶瓷聚合体的研究与应用

2020-11-23杨增朝杨华平

曾 邵 杨增朝 杨华平

(1.上海富晨化工有限公司技术研究中心, 上海 200241;2.中国科学院理化技术研究所, 北京 100190)

0 前言

我国大多数燃煤电厂采用石灰石- 石膏湿法烟气脱硫技术[1]。这种技术采用的FGD系统内循环运行的材料主要是石灰石- 石膏浆液及其他物料。这些流体具有一定的腐蚀性和较强的磨损性,对浆液循环泵、叶片及管道等脱硫装置产生严重的腐蚀、磨损[2]。

现有的FGD系统的耐磨耐蚀材料主要有镍基耐蚀合金、橡胶衬里、鳞片胶泥、耐磨鳞片胶泥、玻璃钢、耐蚀塑料、耐蚀硅酸盐材料等。这些材料具有不同的性能特点,应用区域也各不相同。针对重点区域的磨损需求,不少专业学者和技术人员对先进陶瓷基复合材料做了大量研究,一般采用级配的碳化硅(SiC)、刚玉粉(主要成分为Al2O3)或陶瓷粉(主要成分为SiO2和Al2O3)与环氧树脂(或环氧乙烯基酯树脂)复合,研制出多种陶瓷类耐磨耐蚀材料[3-5]。其中碳纳米材料改性树脂/陶瓷/纤维混杂复合材料是根据不同材料组合的力学性能差异研制出来的,目前已有成功应用案例[6],但是研究者未进一步对比测试上述陶瓷混杂复合材料和普通复合材料的耐磨性能指标差距。陶瓷粉分为许多种类,即使是同一种陶瓷粉,也会因为其生产工艺的不同而具有不同的微观结构,进而表现出较大的性能差异,如相比微米结构陶瓷,纳米结构陶瓷的隔热效果明显提高[7]。本文以高性能树脂为基体、以球形多孔陶瓷和纳米氧化锆等为骨架材料,以碳化硅晶须为补强增韧材料,研制了一种新型具有高耐磨耐蚀性能的RCC树脂/陶瓷聚合体材料,并对其耐磨性能、热稳定性、粘接性能和力学性能进行研究。

1 RCC树脂/陶瓷聚合体材料的实验研制

1.1 原材料

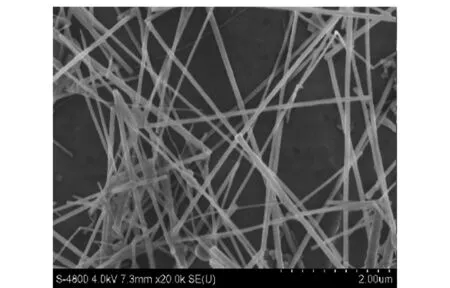

RCC树脂/陶瓷聚合体材料研制所需的材料包括高性能环氧树脂、球形多孔陶瓷(图1)、碳化硅晶须(图2)、纳米氧化锆、固化剂、偶联剂以及其他助剂。

图1 球形多孔陶瓷的放大照片

图2 纳米碳化硅晶须扫描电镜图

1.2 制备工艺

首先分别对球形多孔陶瓷、碳化硅晶须、纳米氧化锆采用偶联剂进行表面改性处理,然后按照一定的比例将它们先后倒入已添加助剂的高性能树脂中,并搅拌均匀,最后加入固化剂,再次搅拌均匀,即可制备出RCC树脂/陶瓷聚合体材料。最后,把RCC树脂/陶瓷聚合体材料涂覆到经喷砂处理的钢板上制成样块。

1.3 性能测试设备及标准

1)摩擦磨损性能测试。设备采用美国Falex多试件摩擦磨损试验机,测试标准采用《塑料滑动摩擦磨损试验方法》(GB/T 3960—2016)。

2)热稳定性测试。设备采用普通热稳定性测试仪,其由加热炉体、恒温水槽、送试样机构和控温仪表等4个部分组成。

3)底涂粘接性能测试设备采用进口HATE液压附着力测试仪。测试方法采用《用便携式附着力测试仪测定涂层拉脱强度的标准试验方法》(ASTM D 4541—2009)中的拉开法。

4)力学性能测试。设备采用德国Zwick Roell集团制造的Zwick Allround电子万能材料试验机,测试标准采用《纤维增强塑料拉伸性能试验方法》(GB/T 1447—2005)、《纤维增强塑料弯曲性能试验方法》(GB/T 1449—2005)。

2 RCC树脂/陶瓷聚合体材料的性能测试结果与分析

2.1 摩擦磨损性能分析

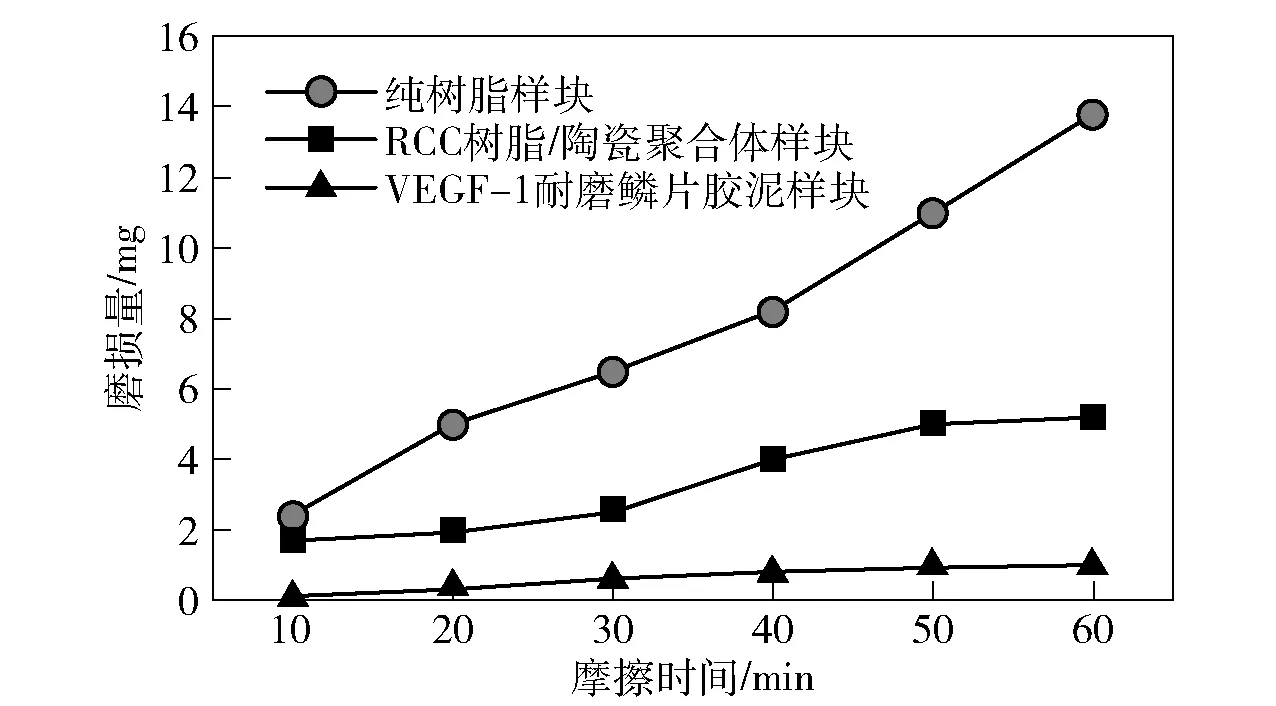

纯树脂样块、VEGF- 1耐磨鳞片胶泥样块与RCC树脂/陶瓷聚合体样块在不同摩擦时间下的磨损量如图3所示。

图3 纯树脂、VEGF- 1耐磨鳞片胶泥及 RCC树脂/陶瓷聚合体的磨损量

由图3可知,在摩擦时间为60 min时,RCC树脂/陶瓷聚合体样块的磨损量为1.0 mg,VEGF- 1耐磨鳞片胶泥样块的磨损量为5.2 mg,纯树脂样块的磨损量为13.8 mg。这表明在树脂基体中加入球形多孔陶瓷、纳米氧化锆和碳化硅晶须可大大提高RCC树脂/陶瓷聚合体的耐摩擦性能。这是因为碳化硅晶须和纳米氧化锆具有较高的表面能,对树脂中的大分子链产生吸附作用,从而可以传递和吸收分子链之间的应力,同时阻碍树脂中的大分子呈条状剥离,减弱树脂基体的摩擦磨损;更重要的是,球形多孔陶瓷骨架对树脂基体具有很强的束缚作用,可以有效减少树脂基体在摩擦过程中产生的形变,同时球形多孔陶瓷的特殊结构成为载荷的主要承受骨架,分担了绝大部分载荷,减少了树脂基体与外界的摩擦接触,有效地保护了树脂基体,使磨损量降低到最低水平。

2.2 热稳定性分析

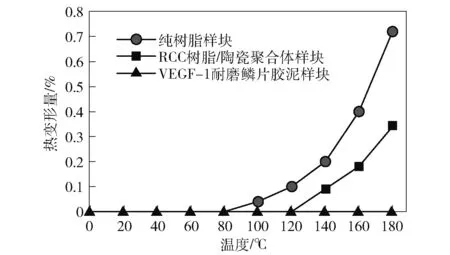

采用热稳定性测试仅对RCC树脂/陶瓷聚合体(样件尺寸为30 mm×6 mm×4 mm)的热稳定性进行测试,并与VEGF- 1耐磨鳞片胶泥、纯树脂的热稳定性进行对比。设定加载速率为1 mm/min,测量RCC树脂/陶瓷聚合体的尺寸随温度改变而出现的变化,观察RCC树脂/陶瓷聚合体在高温条件下的尺寸稳定性。测试结果如图4所示。

图4 纯树脂、VEGF- 1耐磨鳞片胶泥及RCC树脂/陶瓷聚合体的热稳定曲线

从图4中可以看出,纯树脂基体在温度大于80 ℃时开始发生热变形,到180 ℃时,热变形量达到0.72%;而以这种树脂制成的VEGF- 1耐磨鳞片胶泥在温度为120 ℃时开始发生形变,在180 ℃时热变形量为0.34%;而RCC树脂/陶瓷聚合体在180 ℃时仍然没有发生尺寸变化,这说明球形多孔陶瓷、碳化硅晶须、纳米氧化锆等材料的加入使RCC树脂/陶瓷聚合体的热稳定性与VEGF- 1耐磨鳞片胶泥相比至少提高了50%。这是因为这些骨架材料本身耐热性较好,在高温条件下不易发生形变,同时球形多孔陶瓷特殊的球形空洞结构还可以约束树脂基体的形变。

2.3 粘接性能分析

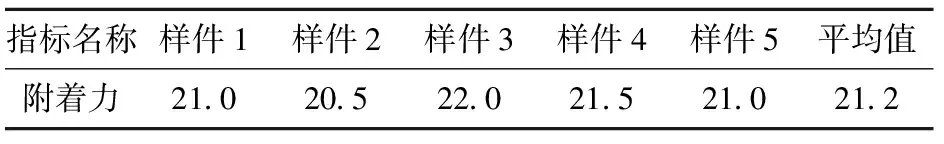

在150 mm×150 mm×5 mm的单面钢板上进行喷砂除锈,使除锈等级达到Sa2.5级,即粗糙度达到75左右,再将配制好的RCC树脂/陶瓷聚合体底涂层涂覆在钢板上。钢板样件经固化处理后再采用拉开法进行测试,共测试5个样件,金属粘接头的直径为19.2 mm,粘接面积为280.0 mm2。拉开法是可以在涂装现场检测附着力的方法,能更加直观、更及时地测出涂层与基材之间的附着力[8]。测试结果见表1。

表1 RCC树脂/陶瓷聚合体底涂粘接强度 MPa

由表1可知,RCC树脂/陶瓷聚合体底涂的附着力大于20 MPa。而目前广泛使用的耐磨内衬材料丁基橡胶的附着力不超过8 MPa,这说明RCC树脂/陶瓷聚合体在粘接性能方面远远优于衬胶。

2.4 力学性能分析

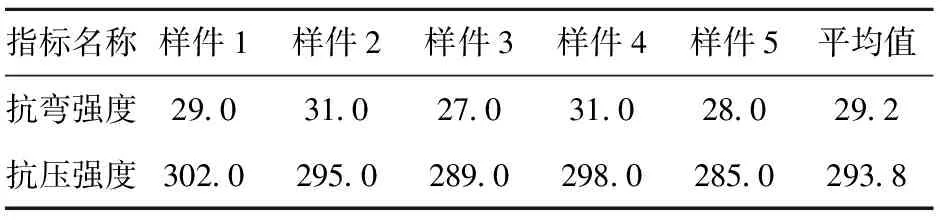

采用电子万能材料试验机对RCC树脂/陶瓷聚合体(样件尺寸为30 mm×6 mm×4 mm)的抗弯强度和抗压强度进行测试,共测试了5个样件,测试结果见表2。

表2 RCC树脂/陶瓷聚合体力学性能测试结果 MPa

从表2可以看出,RCC树脂/陶瓷聚合体的平均抗弯强度为29.2 MPa,平均抗压强度为293.8 MPa。而目前广泛使用的耐磨内衬材料丁基橡胶的抗弯强度小于10 MPa,抗压强度小于100 MPa,这说明RCC树脂/陶瓷聚合体在力学性能方面远远优于衬胶。

3 RCC树脂/陶瓷聚合体的应用

针对FGD系统内高磨损区域、设备或管道的磨损特点和要求,以高耐磨耐蚀RCC树脂/陶瓷聚合体材料为基础,可以制定FGD系统耐磨防腐蚀问题的解决方案。

目前,RCC树脂/陶瓷聚合体已应用于FGD系统脱硫塔内防腐蚀部位、浆液循环管道弯头、变径接头、法兰端面等易磨损部位的修复,也广泛应用于含大量粉尘、耐磨防腐蚀需求高的领域。山东某石化热电厂、新疆某热电厂已在典型工艺过程中应用该产品,并收到良好效果,每年可节省大量的维修费用,也延长了装置和设备的持续运行时间。

4 结论

通过上述耐磨性能、热稳定性、粘接性能及力学性能分析可知,RCC树脂/陶瓷聚合体是一种优质耐磨耐蚀材料,具有如下优点:

1)适应性广。针对不同应用环境和部件,可调整RCC树脂/陶瓷聚合体的制作配比,使其满足各种复杂工况。

2)耐磨性好。经过特殊处理,RCC树脂/陶瓷聚合体具有优异的耐磨性能,表面光洁度高,运行阻力小,耐磨强度高。

3)防腐性优。RCC树脂/陶瓷聚合体可耐酸、碱、盐水、有机溶剂、氧化物等多种介质的腐蚀。

4)粘接性强。RCC树脂/陶瓷聚合体配套专用底涂具有超强的附着力,可以直接涂刷在碳钢、不锈钢、钛、玻璃纤维、复合材料、塑料及混凝土的表面[8],RCC树脂/陶瓷聚合体与碳钢基体的粘接强度大于20 MPa,其粘接性能远优于衬胶。

5)力学性能优。RCC树脂/陶瓷聚合体的平均抗弯强度和平均抗压强度均远远超过衬胶。

6)安全性高。RCC树脂/陶瓷聚合体具有较高的热稳定性,180 ℃时形变仍然很小。产品为难燃设计,可有效消除施工过程中的火灾隐患。

7)工艺性佳。施工简单、方便,且RCC树脂/陶瓷聚合体可修复性好,使用寿命长。