含铝添加剂的珠光体灰口铸铁车削用刀具切削参数与磨损机理试验分析*

2020-11-23吴高阳刘广军俞梓仪

吴高阳,刘广军*,俞梓仪

(1.同济大学 机械与能源工程学院,上海 201804; 2.上汽大众汽车有限公司,上海 201805)

0 引 言

在不同情况下的金属切削加工中,工件材料与刀具的粘接对于加工质量和刀具寿命会造成截然相反的影响。在切削塑性高、粘性强的金属时,工件材料和切屑存在一定的接触压力和切削温度下与刀具切削部分的接触摩擦,将产生材料分子间的吸附作用。刀具材料的部分质点会被工件和切屑粘接带走,造成粘接磨损,进而降低了刀具寿命和表面加工质量[1-2]。而在不锈钢或铸铁中添加微量的Al、Mg、Ca元素可以使刀具的前后刀面上形成一层致密、稳定的氧化物,进而抑制CBN刀具在切削不锈钢中产生的磨粒磨损、氧化磨损、扩散磨损,提升了刀具寿命和表面加工质量[3]。这种不需要特殊工艺就可以形成的保护层对金属切削行业而言很具吸引力。

学者们针对氧化保护层的形成机理、形成条件、磨损机理展开了相关研究。MILLS等人基于CBN刀具切削含有Ca添加剂的奥氏体不锈钢,提出了粘接保护层形成理论,分为4个阶段:(1)粘性非金属夹杂物挤压到切削工具表面;(2)粘接层粘在刀具表面;(3)粘接层的硬化和生长;(4)形成稳定粘接物。这只是研究者的假设并没有进行验证[4]。SOSHI等人基于CBN刀具磨削含有Al、Mg添加剂的珠光体灰口铸铁,指出过高的切削速度会造成氧化保护层的脱落,进而加速刀具磨损。从上述的研究可以看出,在保护层形成的第四阶段,并非所有切削参数都会建立起粘接物形成速度与磨损速度的动态平衡。关于不同平衡下刀具磨损与粗糙度的演变规律,以及平衡状态的评价指标相关的研究较少[5-6]。

基于对含铝添加剂的珠光体灰口铸铁的切削正交试验,笔者研究不同切削参数下粗糙度与后刀面磨损量的演变规律。

1 实验设计

切削试验是在ZDC-350正倒立数控车床上进行的,切削试验设备如图1所示。

图1 切削试验设备

试验的切削对象为含铝添加剂的珠光体灰口铸汽车制动盘,制动盘的制动面外径为312 mm,内径为182.9 mm。

含铝添加剂的珠光体灰口铸铁的化学成分如表1所示。

表1 含铝添加剂的珠光体灰口铸铁成分

相比于普通灰口铸铁成分,高碳低硅含钼的特点能给工件提供高的导热率和良好的抗裂纹性,而含铝的特点能使刀刃处形成一层养护膜保护层,降低刀具磨损程度。

试验所使用的切削刀具为肯纳公司生产的牌号为K20K涂层硬质合金刀具,其几何参数如表2所示。

表2 涂层硬质合金刀具几何参数

刀具材质为MTCVD-TiCN-Al2O3-TiN,刀刃处除去了TiN层,露出切削刃处Al2O3,目的是提高其抗高温性能。

该工序为上下制动面的半精车;粗糙度测量仪为JB-3C粗糙度测量仪;后刀面形貌与化学成分分析均采用日立SU-3500扫描电子显微镜。

本文根据正交试验法来设计切削试验。

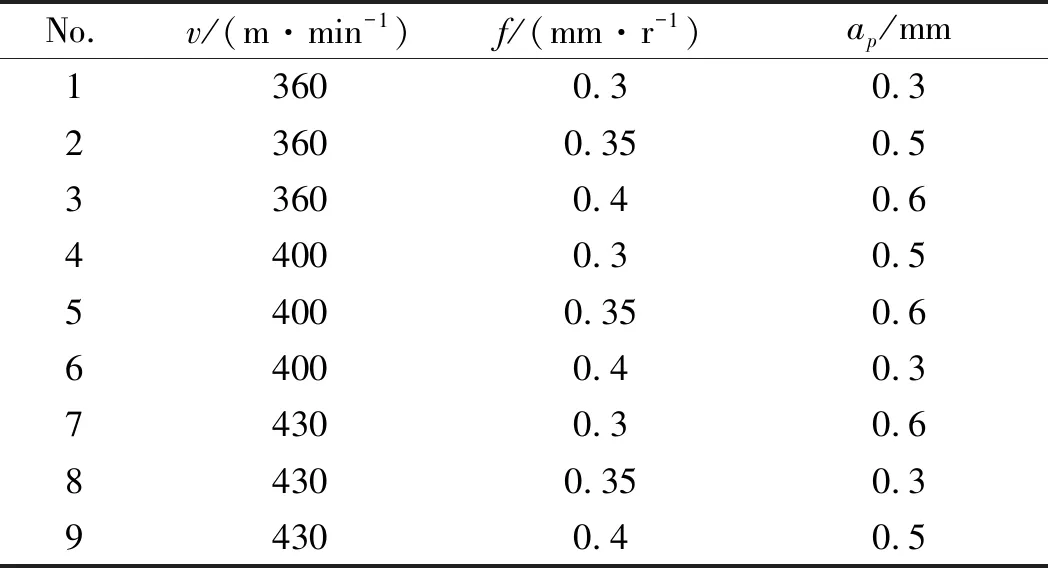

切削实验参数如表3所示。

表3 切削实验参数

在该试验中,选取切削速度v、进给量f、背吃刀量ap作为3个因素,考虑到试验规模至少是水平数的平方以及试验范围尽可能覆盖更多的切削参数,每个因素设置3个水平。

2 切削参数优化

对灰铸铁的高效切削需要考虑加工质量、加工效率和刀具磨损,因此笔者进行分步优化。

2.1 保证粗糙度与加工效率的初步优化

常用的粗糙度的回归方程有指数型、多项式型[7]。许多学者在使用这些模型时,没有考虑粗糙度本身随刀具磨损的变化规律[8]。

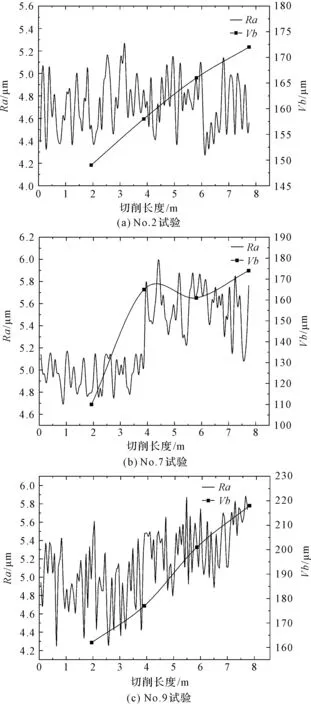

在相同切削参数下,珠光体灰口铸铁随着刀具磨损,制动盘表面粗糙度与刀具磨损变化曲线主要呈现出3种规律,如图2所示。

图2 制动盘表面粗糙度与刀具磨损变化曲线

(1)粗糙度均值和方差较稳定。以No.2试验结果为代表,此时磨损曲线近似为一条直线,斜率约为5 μm/m;

(2)粗糙度均值和方差有突变。以No.7试验结果为代表,此时磨损带曲线近似为一条折线。该折线第一段斜率约为25 μm/m,第二段近似为一条水平线;

(3)粗糙度均值渐渐上升,方差较稳定。以No.9试验结果为代表,磨损带曲线近似为一条直线,斜率为10 μm/m显然No.2与No.9处在正常磨损期,No.7刀具处在初期磨损向正常磨损的过渡。

从上述分析可以看出,在刀具不同的磨损阶段,粗糙度的波动以及均值会表现不同的规律。

为了表示出粗糙度的平均值和方差的统计规律,笔者对两者分别进行回归,粗糙度的回归方程为:

(1)

针对粗糙度3种变化规律,笔者选用刀具正常磨损期对应的粗糙度进行其均值和方差的回归;考虑三水平正交试验只有9组,这里选择用指数型和一次多项式模型进行回归[9];笔者使用IBM spss软件,基于逐步回归方法,一边回归,一边检验。

综上所述,影响煤矿巷道掘进的因素众多,为保证煤矿开采的安全性,提高作业效率,应分析影响煤矿巷道掘进的因素,降低工程的安全风险。在掘进作业中应该合理解决地质条件、掘进工艺和机械设备、施工技术等问题,制定合理的优化方案,从而提高煤矿巷道掘进的效率和质量。

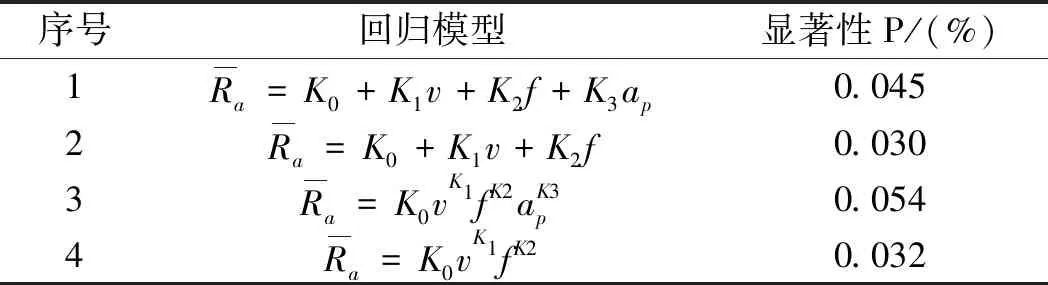

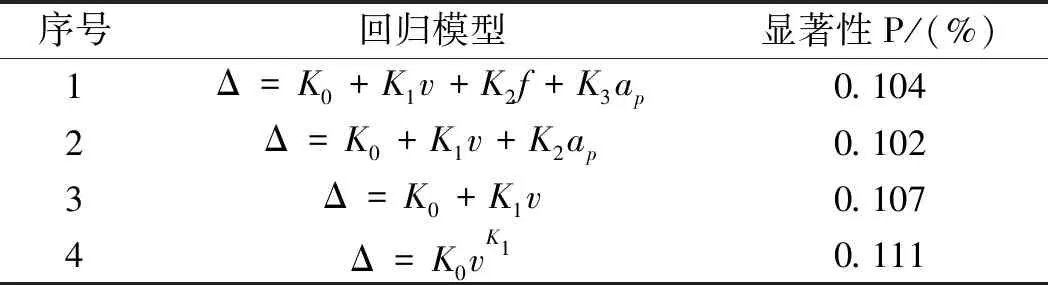

粗糙度均值回归模型的显著性检验如表4所示。

表4 粗糙度均值回归模型的显著性检验

在F检验下,模型2的显著性最高,其拟合结果为:

(2)

同理对Δ进行回归,粗糙度波动值模型的显著性检验如表5所示。

表5 粗糙度波动值模型的显著性检验

在F检验下,模型2的显著性最高,其拟合结果为:

(3)

结合式(1~3),粗糙度最大值的回归结果为:

(4)

由于工件的加工采用恒定线速度方式,对于制动盘加工,显然越靠近圆心,机床主轴转速越高。其中,切削长度L为:

(5)

式中:L—切削长度,mm;T—单个盘形工件的切削时间,s;v—切削速度,m/min;f—进给,mm/r;D—盘型工件的直径,mm。

单个工件的加工时间T为:

(6)

(7)

式中:T0—单个工件最大切削时间,s;Ra0—最大加工粗糙度,μm。

根据单个回归系数的显著性检验结果,背吃刀量对粗糙度的回归显著性最低,所以此处将其忽略。

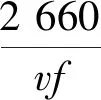

根据式(7)可以得到Ra与T在背吃刀量等高线图,如图3所示。

图3 Ra与T等高线图(ap=0.35 mm)

当要求Ra≤5.6 μm,T≤25 s,可得到满足要求的A(300,0.38)、B(325,0.36)、C(400,0.35)3组可行解。

2.2 保证刀具寿命的最终优化

第二步优化是在A、B、C 3组参数中选择刀具寿命最高的一组。根据前述的三因素三水平正交试验可得到正交试验方差分析结果,v,f,ap.显著性分别为0.900,0.533,0.191。

根据显著性分析可知,只有背吃刀量对磨损带宽度有显著影响。由于A、B、C 3组参数对应的刀具寿命只与背吃刀量有关,可以在最高效率下保证刀具寿命,即最优加工参数D为v=400 m/min,f=0.35 mm/r,ap=0.3 mm。

3 实验及结果分析

优化后的粗糙度和刀具磨损的演变曲线如图4所示(将该参数称为10号参数)。

图4 优化后的粗糙度和刀具磨损的演变曲线

10号参数变化规律与1号试验类似,随着切削长度的增加,磨损量缓慢增加,粗糙度平均值基本不变,波动平稳。相比于1号参数,在相同磨损量下具有较高的切削效率。相比于9号参数,在相同切削效率下,工件粗糙度波动值为±0.2 μm,工件粗糙度波动同比下降60%;刀具后刀面单位切削长度的平均磨损量为0.65 μm,刀具磨损速度同比下降35%。

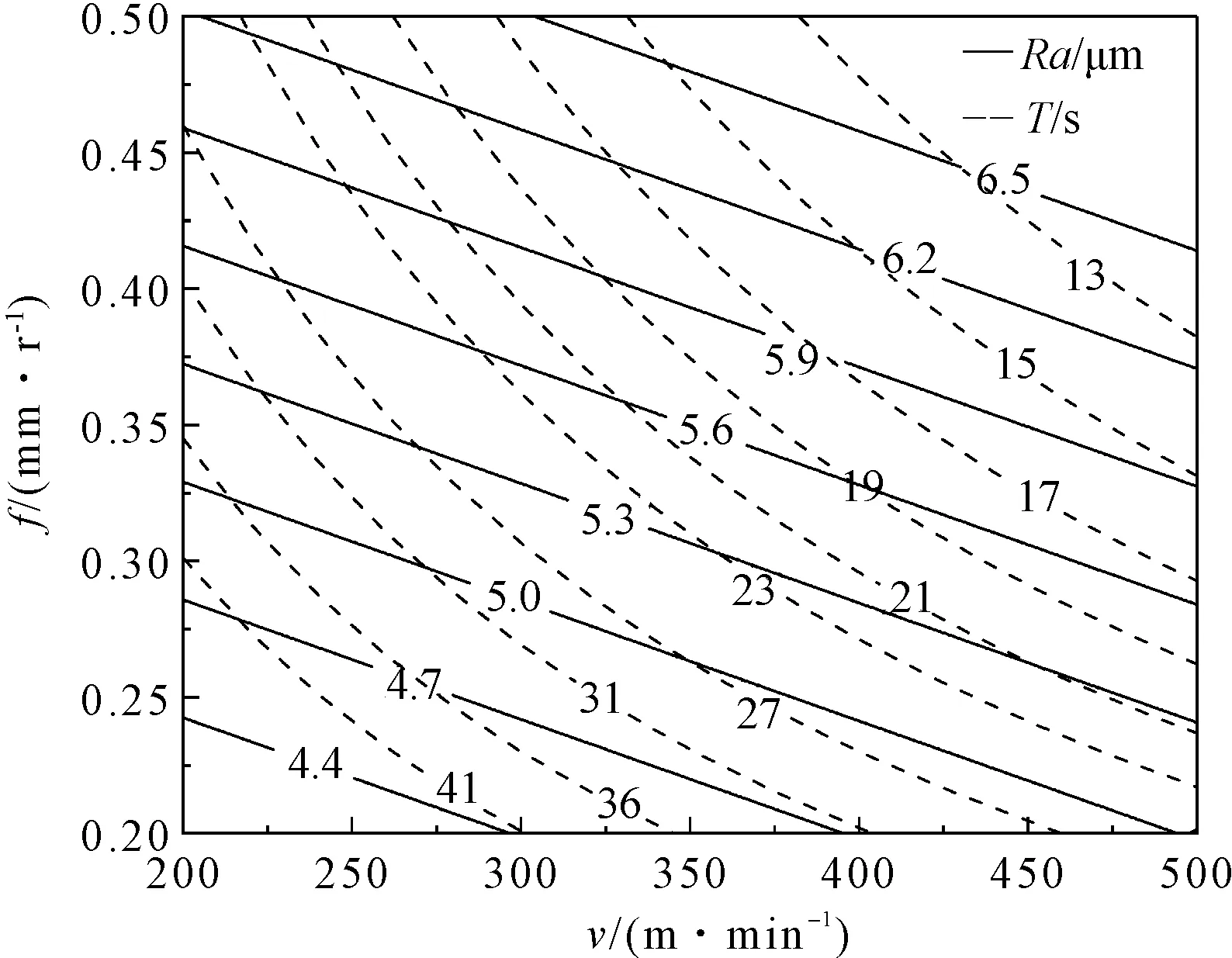

笔者使用扫描电子显微镜观察刀具后刀面的磨损形貌及其变化。使用参数10切削后刀面形貌演变如图5所示。

图5 使用参数10切削后刀面形貌演变

与传统硬质合金刀具切削灰铸铁不同,后刀面没有出现涂层脱落以及磨粒磨损造成的沟槽,反而出现一层均匀致密的粘接物质。根据能谱分析结果可知,后刀面粘接层主要分为4个区域,如图6所示。

图6 后刀面粘接层分区示意图

①区Al2O3的质量分数高于90%,不含其他涂层元素与工件元素,结合刀具的Al2O3涂层形貌,可知此处的Al2O3来自刀具涂层。②区Al2O3的质量分数低于70%,包含涂层中的Ti元素与少量Si、Ca、Mg等工件元素。且从图5中可明显看出:②区是粘接层而不是涂层,因此②区Al2O3是由工件中的Al添加剂在加工中氧化产生。③区主要物质为SiO2,其余微量元素来自工件。由于刀具中不含Si元素,SiO2来自工件表面的氧化层。④区中主要物质为Fe及其氧化物,属于涂层刀具切削铸铁时常见的氧化磨损而产生。

4 结束语

笔者研究了涂层硬质合金刀具切削参数对于粗糙度、刀具磨损和氧化粘接层稳定性的影响,建立了考虑粗糙度、刀具寿命、加工效率的切削参数优化模型,分析了不同切削参数下的磨损机理,得到以下结论:

(1)涂层硬质合金刀具切削含铝添加剂的珠光体灰口铸铁时,仅切削深度会对后刀面磨损带宽度产生显著影响,并且切深越大,磨损带宽度越大。

(2)涂层硬质合金刀切削含铝添加剂的珠光体灰口铸铁时,后刀面会形成4个典型区域:主要包含来自刀具涂层的氧化铝;主要包含铸铁中铝添加剂氧化成的氧化铝;主要包含来自工件的SiO2;主要包含来自工件的铁元素产生的氧化物。