基于LSM的磁轴承自传感方法及其特性研究*

2020-11-23胡雄心谭大鹏

胡雄心,胥 芳,谭大鹏

(浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014)

0 引 言

工业磁轴承通常使用脉宽调制开关功放,与模拟功率放大器相比,其功率器件上仅有很低的功耗,并且还提高了系统集成能力。因此,基于开关功放磁轴承的自传感理论和技术,成为工业磁轴承付之实践的重要研究内容。如何在理论上提高磁轴承的自传感位移精度,并且阐述相关的控制系统及方法,对磁轴承的稳定控制和自传感磁轴承等方面的研究有着重要意义[1-2]。

到目前为止,已有大量研究报告了自传感磁轴承的参数估计方法。按功放类型划分,这些估计方法分可为3类:

(1)基于线性功放的高频注入法。SIVADASAN K K[3],徐龙祥[4],SCHAMMASS A[5]等利用电流振幅变化对电感进行测量,即对悬浮对象的位置进行测量,适当地选择测试信号的频率可实现控制的去耦以及估算。这种方法的劣势是需要附加硬件来提供和评估这个测试信号;

(2)MIZUNO和HIRASAWA[6]利用滞后开关功放,使得电流纹波幅度保持不变,将悬浮对象的位置从滞后功放的开关频率中推导出来,其中,开关频率通常由锁相环来测量。在估计位置信号的高动态变化时,这种方法缺乏精确的估计能力;

(3)使用脉宽调制(PWM)控制的开关功放。其中,电压的平均值会受到占空比的影响。KUCERA L[7],NOH M D & MASLEN E H[8],孙宇新[9],VAN SCHOOR G[10-12]等利用开关功放纹波和悬浮对象位置依赖关系,展开了对电压和电流信号的谐波分析,并利用电压和电流的基波分量进行了位置估计;祝长生[13-15]和JIANG Y X[16]研究了占空比对估计的影响。

综上所述,导致基于谐波分析的估计方法精度不高的因素有:(1)由于谐波在整体工作电流中只占很小的百分比,同时该方法会受滤波器噪声和干扰等因素的影响;(2)谐波提取和分析处理的过程需要大量的滤波器,因而需要引入附加相移,而此举会导致自传感模型结构复杂。

与谐波分析相比,利用工作电流并结合最小二乘法(LSM)可以更细致地估计电感的实际值,从而推断位置估计值,以提高精度。

故笔者首先推导出PWM控制下工业磁轴承的实际工作电流和位移的关系模型,然后提出基于最小二乘估计的磁悬浮系统位移估计的计算方法,并构建控制系统模型,最后通过单自由度磁轴承平台,进行仿真和实验,对估计位移的特性进行对比,并探讨相关的影响因素。

1 建模

1.1 基于LSM的自传感磁轴承模型

典型的单自由度磁轴承模型简图如图1所示。

图1 单自由度磁轴承模型简图

图1中,磁路阻抗由电磁铁芯Rfc、转子Rfr、气隙Rg和漏磁Rlk四部分组成。

忽略漏磁和边缘效应,则有:

(1)

二电平PWM开关功放(开关周期为T=Ts)的工作电流可以分为充电相和放电相,并近似为三角波。

实时电流采样示意图如图2所示。

图2 实时电流采样示意图

而每个采样时刻的电流则为:

(2)

(3)

(4)

(5)

式中:Tsp—采样时间间隔。

(6)

相应地可以求出估计位移为:

(7)

式中:KN—系数μ0N2A。

这就是基于最小二乘法的估计电感求取的估计位移。应当指出的是,这个估计方法需要精确的电流测量,这就必然需要高精度的高速采样器,同时也会增加求解的计算量。

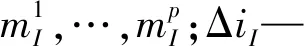

1.2 控制系统模型

基于LSM估计器及控制系统的结构图,如图3所示。

图3 基于LSM估计器及控制系统的结构图

2 仿真和实验结果分析

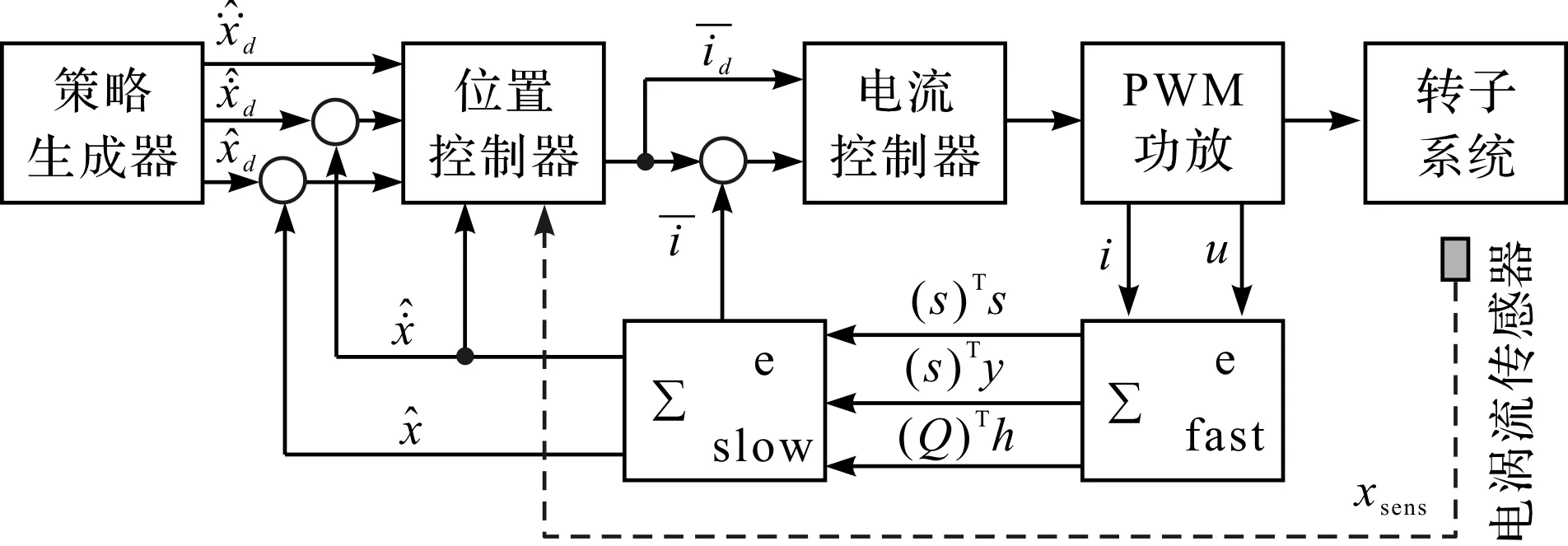

PWM功放驱动下的单自由度磁轴承实验装置如图4所示。

图4 单自由度磁轴承实验装置1—电涡流放大器;2—控制板;3—信号调理板;4—电源板;5—电流传感器;6—功放板;7—探头;8—转子;9—电磁铁

系统主要参数表如表1所示。

表1 系统主要参数

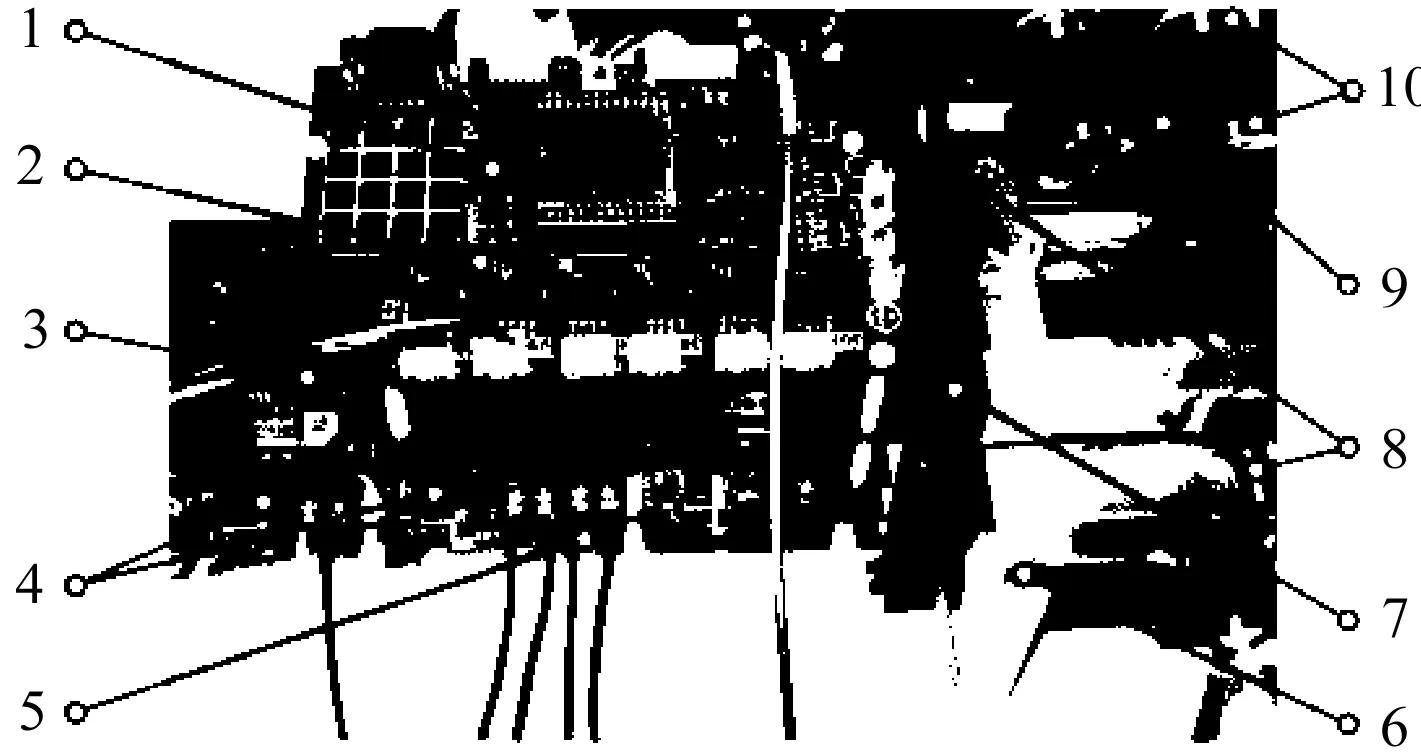

基于LSM估计模型、数字幅度解调法和直接电流测量法的自传感模型图,如图5所示。

图5 3种自传感模型图

基于LSM估计法、数字幅度解调法和直接电流测量法仿真和实验结果比对图,如图6所示。

图6 仿真和实验结果比对图Xr—参考传感器输出

3种估计算法在0~250 μm范围内的仿真在振幅为10 μm、频率为50 Hz的正弦波激励下进行。在估计位移线性度的仿真比对图中,由于各曲线相互之间很接近,对应的估计位移误差仿真比对图更清晰地反映了在整个工作范围内的估计误差分布状况;

基于LSM估计法的位移估计误差最大绝对误差为-3.49 μm,相对误差为-1.39%;而数字幅度解调法的最大估计误差为-8.83 μm,相对误差为-3.53%;直接电流估计法的最大误差为-9.69 μm,相对误差为-3.88%。由此可知:基于LSM估计法的精度优于其他两种估计器。

为了测试估计器的有效性,令转子气隙在0~250 μm的范围内变化,笔者将位移估计器输出和电涡流传感器HZ-891进行了对比;为了保证单自由度磁轴承在水平横向位置的振动,实验装置选择四连杆结构的柔性铰链作为转子桁架的支承结构,构建了微动位移平台[17];实验测试共设置了18个数据采集点。

实验结果表明:

(1)基于LSM的估计位移在0~250 μm线性度较好,估计最大绝对误差为2.41 μm,相对误差为0.96%;而数字幅度解调法的最大估计误差为-10.54 μm,相对误差为-4.22%;直接电流估计法的最大误差为8.82 μm,相对误差为3.53%;

(2)通过仿真和实验的结果相比较,结果表明,基于LSM估计法的精度较好。

仿真和实验数据略有不同的原因主要有:

(1)实验电流中存在噪声和干扰,而仿真未考虑这些因素;

(2)仿真中未计入电感动态特性(如涡流、电感直流电阻热效应等),而实验电流则会受到这些因素的影响。

3 结束语

笔者首先分析了3种不同的磁轴承位移估计器模型,然后通过仿真和实验验证了估计器的精度水平,研究结果表明:基于LSM估计法的位移估计精度在1%左右,优于数字幅度解调法和直接电流估计法。产生该结果的原因主要有:

(1)从估计模型的结构上看,数字幅度解调法和直接电流估计法都依赖PWM的一次谐波最大幅度来估计,因此需要滤波器来提取磁轴承线圈工作电流和电压的一次谐波信号,并获取最大幅值进行位移估计;但这些滤波器限制系统带宽和引入额外的移相降低估计精度。而基于LSM估计器通过直接采用工作电流进行估计,几乎削减了上述滤波器,从而简化了估计模型的结构;

(2)从估计算法上看,基于LSM估计法是在整个PWM周期内(充电相和放电相总计为50个电流采样数据)对电感进行的细致估计,而其他两种估计法都是在一个PWM周期内只做一次估计;基于LSM估计法还进一步作了平均估计,平滑了线圈感抗动态波动影响。

但由于大量的采样数据和估计计算需要消耗CPU时间,基于LSM估计法的自传感磁轴承系统会限制转子的工作速度。