考虑压粘刚润滑及弹流润滑的圆柱滚子轴承疲劳寿命分析*

2020-11-23侯慧鹏牛蔺楷李国彦

侯慧鹏,武 兵,牛蔺楷,李国彦,兰 媛

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

目前,滚动轴承被广泛地应用于能源、交通、运载等各个关键领域,而轴承的疲劳寿命对整个设备的正常服役乃至安全运行具有重要的影响,因此有必要对轴承的疲劳寿命进行计算。

目前,应用最为广泛的滚动轴承的疲劳寿命计算理论是基于Lundberg-Palmgren(L-P)理论[1-2]。为了对轴承的疲劳寿命进行计算,首先需要对轴承内部的接触载荷分布进行分析。目前,已有许多学者提出了相应的计算模型,对轴承内部的接触载荷分布以及轴承的疲劳寿命进行计算。

BERCEA等[3-4]建立了双列圆柱滚子轴承的静力学分析模型,并对轴承的接触载荷分布和疲劳寿命进行了计算;BERCEA[5]和NéLIAS[6]建立了双列圆锥滚子轴承的拟动力学模型,并基于L-P公式对轴承的疲劳寿命进行了计算;ZHANG等[7]基于套圈控制理论[8]建立了角接触球轴承的拟静力学模型,并分析了预紧力对轴承疲劳寿命的影响规律;汪久根等[9]建立了深沟球轴承的拟静力学模型,并基于分析得到的应力循环次数,对L-P模型进行了修正;李润林等[10]建立了风力发电机组双列圆锥滚子轴承的拟静力学模型,并基于L-P理论,对轴承的疲劳寿命进行了分析;张瑞田等[11]结合ISO 281标准分析了偏载对铁路机车轴承寿命的影响,发现偏载会严重增加轴承的谱当量径向载荷,降低轴承概率寿命;邱明等[12]采用轴系分析软件RomaxDesigner建立了薄壁交叉圆柱滚子轴承的静力学分析模型,并分析了工作游隙对轴承疲劳寿命的影响规律,得到了工作游隙的最优范围;毛宇泽等[13]通过考虑套圈的弹性变形,建立了圆柱滚子轴承的静力学平衡方程,并基于L-P理论对轴承的疲劳寿命进行了计算,结果表明负游隙会降低轴承的疲劳寿命。

从目前的研究可以看出,轴承内部的接触载荷分布对轴承的疲劳寿命具有重要的影响。然而,目前的计算方法中有一个重要的假设,即假设如果滚动体和套圈之间的几何趋近量Δ为负值(即二者之间不发生接触),这时滚动体和套圈之间的接触载荷为0。然而,这种假设并未完整考虑轴承内部复杂的润滑状态。

根据HOUPERT的讨论[14],滚动轴承中主要有等粘刚(isoviscous-rigid, IVR)润滑、压粘刚润滑和弹性流体动压润滑3种润滑状态。这3种润滑状态可以通过滚动体和套圈之间的几何趋近量Δ,进行定性判别:(1)当Δ为负,且|Δ|较大时,为IVR润滑状态;(2)当Δ为负,且|Δ|较小时,为PVR润滑状态;(3)当Δ为负,且|Δ|非常小,或者当Δ为正时,为EHD润滑状态。其中,IVR润滑是PVR润滑的一种特殊情况。3种润滑状态都会对轴承的接触载荷产生影响。特别是在PVR和IVR润滑状态下,即使滚动体和套圈不接触(Δ为负值),二者之间的接触载荷也不会为0[15-16]。

然而,目前的轴承疲劳寿命分析的研究几乎均未考虑IVR和PVR润滑状态的影响。为了对轴承的接触载荷分布和疲劳寿命进行准确的计算,需要一种能够考虑IVR、PVR以及EHD润滑状态的轴承疲劳寿命计算模型。由于IVR润滑状态是PVR润滑状态的一种特殊情况,则PVR润滑状态必然能够涵盖IVR润滑状态。

针对上述问题,本文通过考虑PVR和EHD润滑状态,建立圆柱滚子轴承疲劳寿命分析模型;首先,通过考虑PVR和EHD润滑状态,建立圆柱滚子轴承的拟静力学分析模型;进而基于所建立的拟静力学模型,采用L-P公式对圆柱滚子轴承的疲劳寿命进行分析,并重点分析外载荷、转速以及润滑油初始粘度对轴承疲劳寿命的影响规律。

1 圆柱滚子轴承拟静力学建模

1.1 滚动体和套圈间的几何趋近量

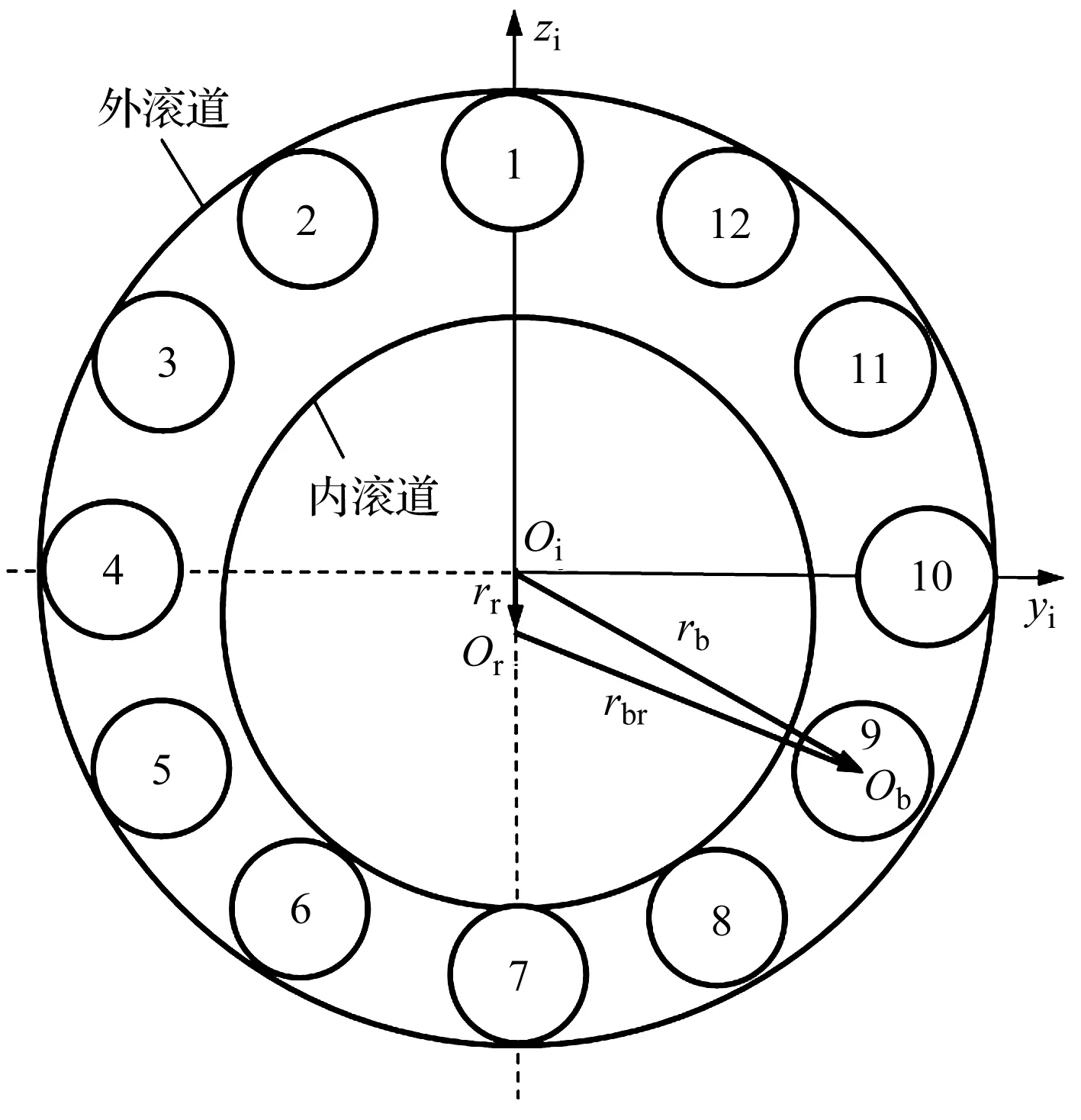

滚动体与套圈之间的相互作用如图1所示。

图1 滚动体与套圈之间的相互作用

图1中,滚动体中心Ob和套圈中心Or在惯性坐标系Oixiyizi中的位置矢量分别为rb和rr,则滚动体中心相对于套圈中心的位置矢量为:

rbr=rb-rr

(1)

本文仅考虑圆柱滚子轴承在yizi平面内的运动,且外圈固定,内圈仅有沿zi轴方向的平移运动。

滚动体和套圈之间的几何趋近量为:

Δ=±(|rbr|-dm)

(2)

式中:dm—轴承节径;“+”号—用于外圈;“-”号—用于内圈。

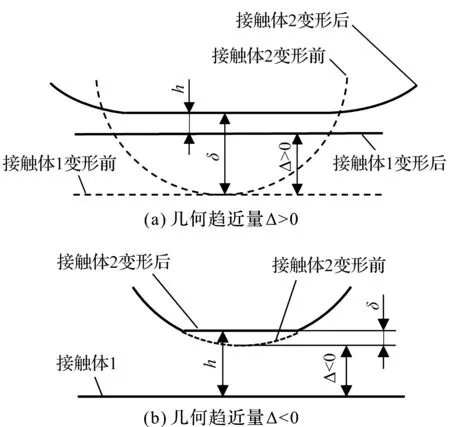

两个接触体之间的几何趋近量Δ大小如图2所示。

图2 两个接触体之间的几何趋近量

根据HOUPERT的结论,几何趋近量Δ、油膜厚度h和弹性变形量δ之间存在如下的关系:

(3)

为了计算接触载荷Q,需要首先根据油膜厚度和几何趋近量对式(3)进行求解,求出弹性变形量δ。在油膜厚度的计算上,需要根据润滑状态采用相应的计算公式进行计算。

1.2 油膜厚度的计算方法

EHD润滑状态下,中心油膜厚度采用DOWSON-

HIGGINSON公式进行计算,即:

HEHD=3.05U0.69G0.56W-0.1

(4)

PVR润滑状态下的油膜厚度采用下式进行计算:

HPVR=C×HIVR

(5)

系数C的计算方法为:

(6)

其中,系数A的计算方法为:

(7)

其中:k≈1 300。

由式(5)可知,当C=1时,HPVR=HIVR,此时的润滑状态即为IVR润滑状态。因此,IVR润滑状态是PVR润滑状态的一种特殊情况。本文所分析的PVR润滑状态涵盖了IVR润滑状态。

在进行拟静力学分析和计算时,需要对润滑状态进行判断,以便使用合适的油膜厚度计算公式。

判断方法采用下式:

(8)

当式(8)成立时,采用EHD润滑油膜计算公式,否则采用PVR润滑油膜计算公式[18]。

通过上述分析可知,无量纲油膜厚度H是无量纲载荷W的函数;进而根据HOUPERT公式,可知无量纲载荷W和弹性变形量δ之间存在着如下关系[19]:

(9)

其中:D≈1.310 371k-a-blnk+c(lnk)2-d(lnk)3;a=-0.166 24,b=0.015 265,c=0.000 947 95,d=0.000 024 801。

因此,无量纲油膜厚度H也是弹性变形量δ的函数。将油膜厚度的表达式代入式(3)中,采用非线性方程数值迭代求解方法,即可求出弹性变形量δ。当求出δ后,根据式(9)以及无量纲载荷W的表达式,即可求出接触载荷Q。

当求出第j个滚动体与内圈的接触载荷Qij,及其与外圈接触载荷Qoj后,即可得到该滚动体的受力平衡方程式:

Qij+Fcj-Qoj=0

(10)

式中:Fcj—第j个滚动体的离心力。

Fcj的表达式为:

(11)

进而,可写出套圈的平衡方程式为:

(12)

式中:Fr—施加在内圈上的径向载荷;z—滚动体个数;θj—滚动体的轨道位置。

式(10,12)的未知量即为滚动体的径向位置和套圈的位移,需要采用数值迭代方法进行求解。

2 轴承疲劳寿命计算

根据拟静力学模型,在得到各滚动体与内圈和外圈的接触载荷后,即可根据L-P公式计算轴承的疲劳寿命。

首先,计算各套圈的滚动体当量负荷:

(13)

其次,计算套圈的额定滚动体负荷:

(14)

式中:λ—降低系数;上面的符号用于内圈,下面的符号用于外圈;γ=D/dm。

则套圈的L10寿命为:

(15)

整套轴承的L10寿命为:

(16)

3 结果与讨论

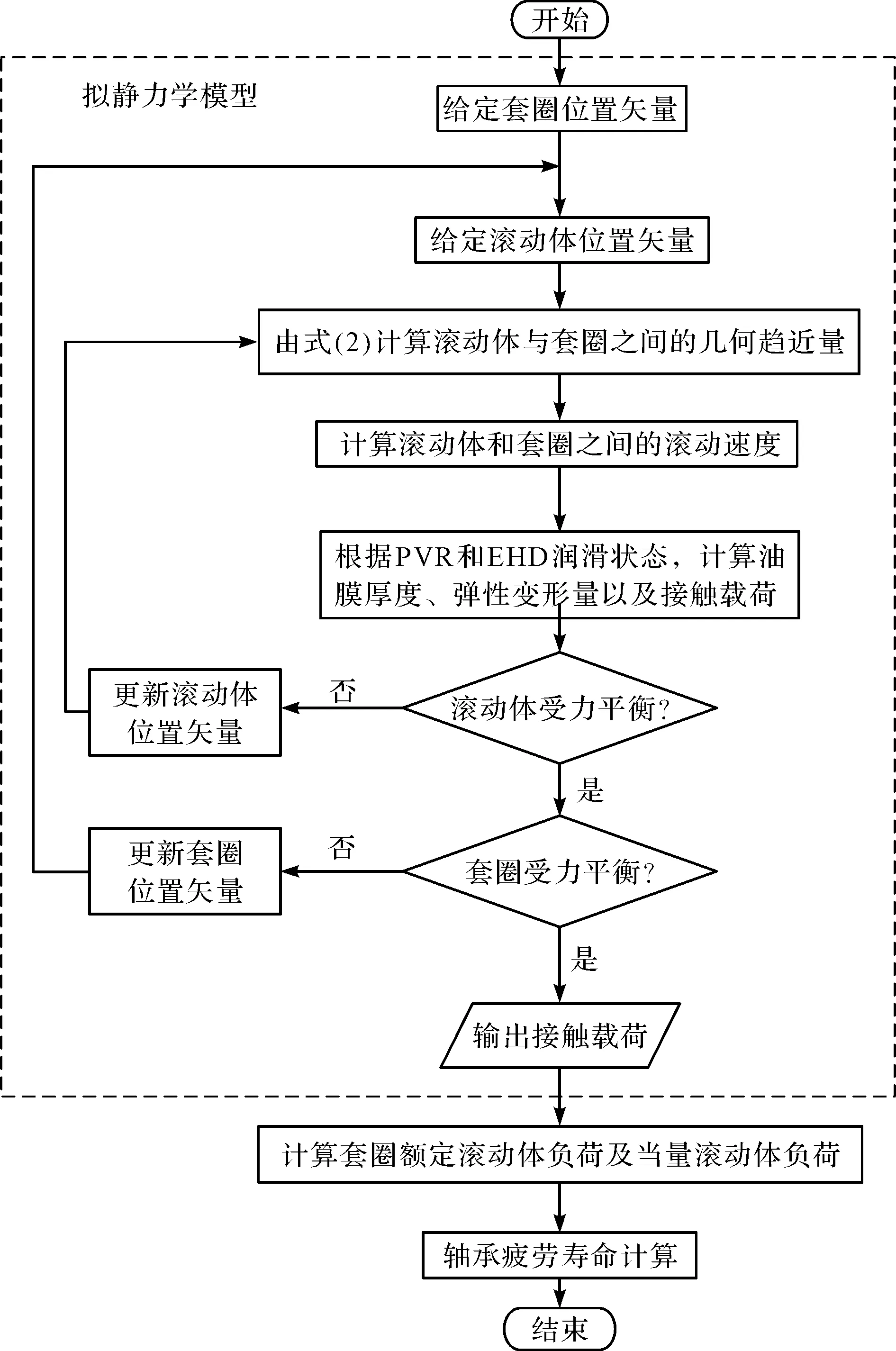

3.1 拟静力学分析模型的计算流程

拟静力学分析模型的计算流程如图3所示。

图3 拟静力学分析模型的计算流程

根据图3可知具体计算流程为:

(1)首先给定套圈和滚动体的初始位置,并计算滚动体和套圈之间的几何趋近量以及二者之间的滚动速度及油膜厚度;

(2)进而,基于Newton-Raphson方法求解式(3)所给的非线性方程,得到弹性变形量,并进一步得到接触载荷;

(3)在得到接触载荷后,针对每个滚动体求解式(10)。若满足精度条件,则输出接触载荷;若不满足精度条件,则采用二分法更新滚动体的位置矢量,返回重新计算;

(4)将每个滚动体的接触载荷代入式(12)中。若不满足式(12)的精度条件,则采用二分法更新套圈的位置矢量,返回重新计算;若满足精度条件,则输出接触载荷,并继续对轴承的疲劳寿命进行计算。

本节主要讨论PVR和EHD润滑状态对接触载荷分布以及疲劳寿命的影响。为了对比分析,本文同时给出了基于所提拟静力学模型的计算结果,以及基于de Mul建立的圆柱滚子轴承拟静力学模型的计算结果。

在de Mul拟静力学模型中,不考虑滚动体和套圈之间润滑状态,只考虑滚动体的离心力对接触载荷的影响,并且只有当滚动体和套圈之间的几何趋近量大于0时,二者之间才有接触载荷。同时,为便于分析,本文仅分析轴承部件在yizi平面内的运动,轴承承受单一方向的纯径向力,不考虑转矩的作用。

为了将分析重点聚焦到PVR和EHD润滑状态对寿命的影响,轴承的径向游隙设置为0。圆柱滚子轴承的结构参数分别为:滚动体个数12,轴承节径38.33 mm,滚动体直径6.9 mm,滚动体长度6.45 mm,润滑油的压粘系数2.2×10-8m2·N-1,式(14)中的降低系数取0.5。

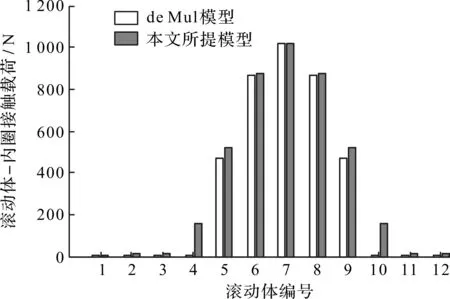

3.2 PVR润滑状态对轴承接触载荷分布的影响

当轴承承受3 000 N的纯径向力,转速为3 000 r·min-1,润滑油的初始粘度为0.045 Pa·s时,具体分析滚动体和内外圈的接触载荷分布、滚动体与套圈的几何趋近量。

滚动体和内圈的接触载荷分布如图4所示。

图4 滚动体-内圈接触载荷

从图4中可以看出:在de Mul模型的计算结果中,仅有滚动体5~滚动体9与内圈有接触载荷(滚动体编号参见图1)。

滚动体和外圈的接触载荷分布如图5所示。

图5 滚动体-外圈接触载荷

从图5中可以看出:在de Mul模型的计算结果中,仅有滚动体5~滚动体9与外圈有接触载荷。

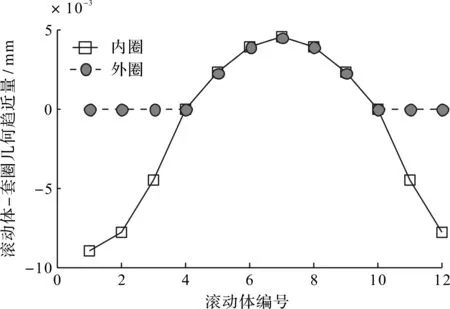

滚动体-套圈几何趋近量(de Mul模型)如图6所示。

图6 滚动体-套圈几何趋近量(de Mul模型)

从图6中可以看出:滚动体5~滚动体9与内圈之间的几何趋近量大于0。该结果解释了在de Mul模型中,仅有滚动体5~滚动体9与内圈有接触载荷的原因。

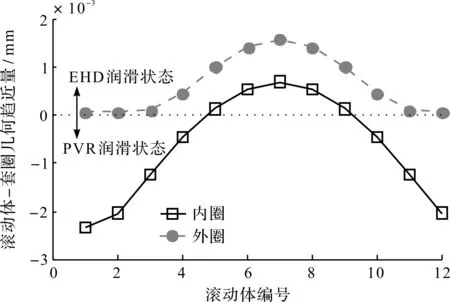

滚动体-套圈几何趋近量(本文所提模型)如图7所示。

图7 滚动体-套圈几何趋近量(本文所提模型)

从图7中可以看出:即使是当滚动体与内圈之间的几何趋近量小于0(滚动体1~滚动体4、滚动体10~滚动体12),滚动体与内圈之间的接触载荷依然不为0,主要原因是受到PVR润滑状态的影响。

在模型的计算过程中,通过对各滚动体的润滑状态进行分析还可以看出:滚动体1~滚动体4以及滚动体10~滚动体12与内圈之间为PVR润滑状态,而滚动体5~滚动体9与内圈之间为EHD润滑状态。由于滚动体1~滚动体4以及滚动体10~滚动体12与内圈之间的润滑状态为PVR润滑,即使滚动体和内圈之间的几何趋近量小于0,二者之间的接触载荷依然大于0,符合HOUPERT对滚动轴承内部接触载荷分布的讨论。

由于滚动体5~滚动体9与内圈之间为EHD润滑状态,所提模型计算得到滚动体5~滚动体9与内圈的接触载荷与de Mul模型的计算结果差别不大。

下面讨论滚动体和外圈之间的接触。

在离心力作用下,滚动体与外圈始终能够接触。因此,滚动体和外圈之间的几何趋近量总是大于0,如图(6,7)所示。对于de Mul模型的计算结果,滚动体1~滚动体4以及滚动体10~滚动体12与外圈之间的几何趋近量为5.63×10-6mm,接触载荷等于离心力(0.605 8 N)。

另外,由于滚动体和外圈之间始终能够接触,二者之间的几何趋近量均大于0。在模型的计算过程中可以发现,滚动体和外圈之间的润滑状态总是EHD润滑(如图7所示)。虽然滚动体和外圈之间总为EHD润滑状态,但由于PVR润滑会影响滚动体和内圈在Δ<0时的接触载荷,为了维持载荷平衡,导致本文计算得到的滚动体和外圈之间的接触载荷分布与de Mul模型的计算结果存在一定的差异,且所提模型计算得到的接触载荷整体上大于de Mul模型的计算结果。

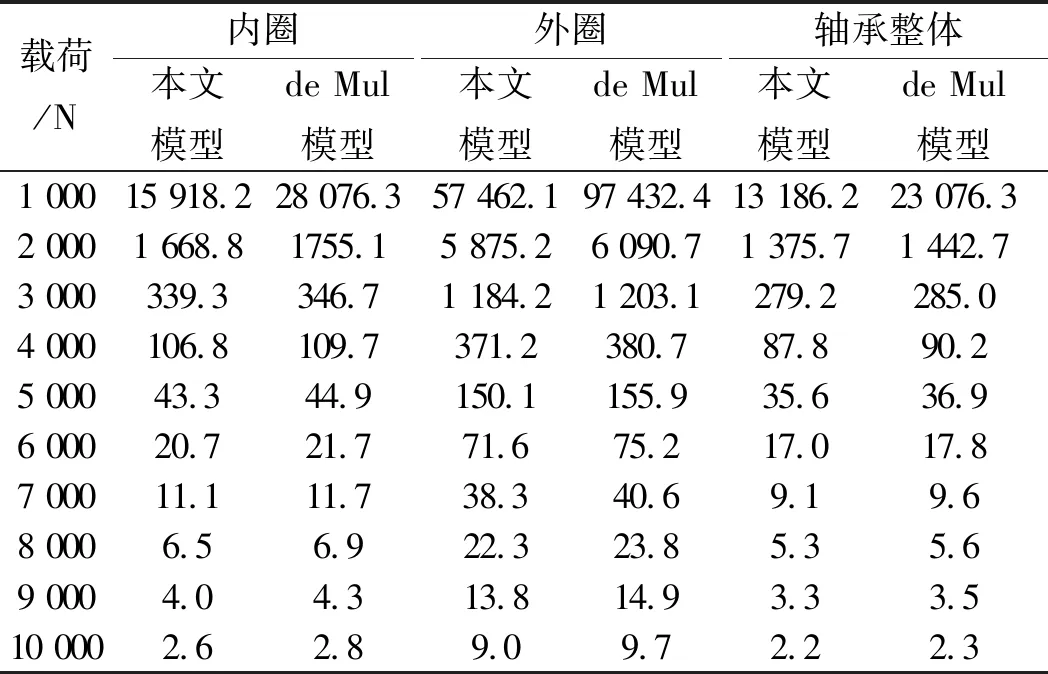

3.3 径向载荷对轴承疲劳寿命的影响

当轴承承受不同的径向载荷时,本文基于所提拟静力学模型和de Mul拟静力学模型,计算轴承内圈、外圈以及轴承整体的L10寿命。

不同载荷下的轴承的L10寿命如表1所示。

表1 不同载荷下轴承的L10寿命(×106 r)

从表1中可以看出:(1)随着载荷的增大,轴承的L10寿命会随之减小;(2)同时,由于考虑了PVR润滑后会增大轴承内部的接触载荷,与基于de Mul拟静力学模型的计算结果相比,基于所提模型计算得到的L10寿命会减小。

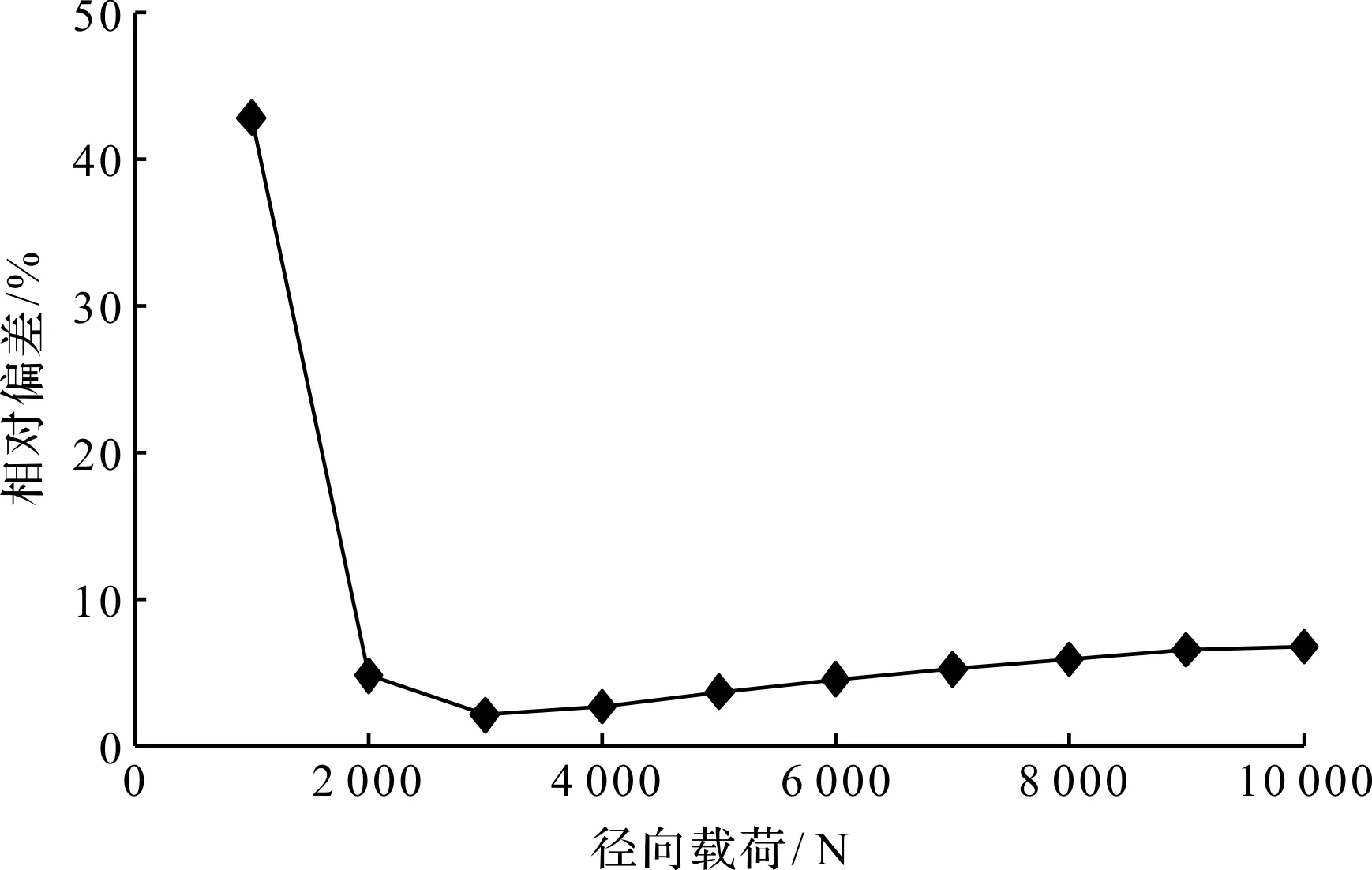

在考虑了轴承内部复杂的润滑状态基础上,为了进一步研究其对轴承疲劳寿命计算结果的影响,下面分析基于所提模型计算得到的轴承整体L10寿命(L10_PVR/EHD)与基于de Mul模型计算得到的轴承整体L10寿命(L10_deMul)之间的相对偏差。

相对偏差的计算方法为:

(17)

不同载荷下的相对偏差如图8所示。

图8 不同径向载荷情况下的相对偏差

从图8中可以看出:随着外载荷的增大,相对偏差首先随载荷的增大而减小,进而随着载荷的增大而逐渐增大。特别是当径向载荷较小时,二者之间的相对偏差较大。

因此,对于低载荷情况,应特别注意PVR和EHD润滑状态对轴承疲劳寿命的影响。

3.4 转速对轴承疲劳寿命的影响

轴承的转速对轴承各元件的表面速度以及滚动速度有重大的影响,从而会对油膜厚度产生影响。因此,本节分析轴承转速对疲劳寿命的影响规律。

本节中,轴承承受3 000 N的纯径向载荷,润滑油的初始粘度为0.045 Pa·s。当轴承的转速从1 000 r·min-1递增到10 000 r·min-1时,具体分析轴承内圈、外圈以及轴承整体的L10寿命。

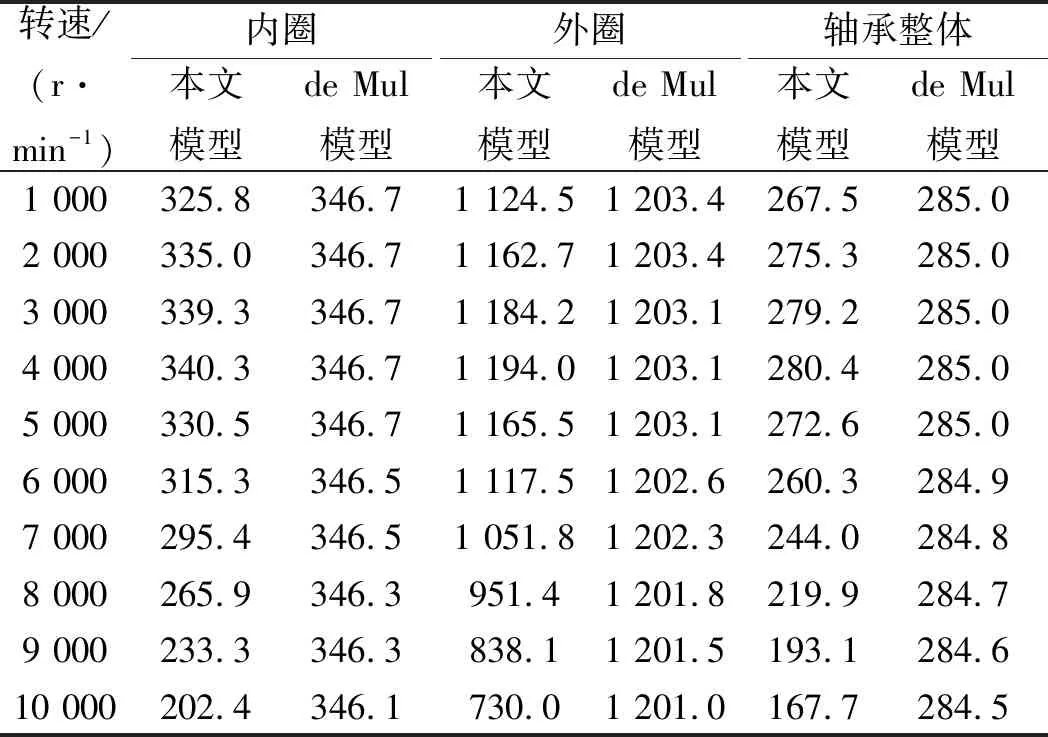

不同转速下轴承的L10寿命如表2所示。

表2 不同转速下轴承的L10寿命(×106 r)

从表2中可以看出:由于de Mul模型仅能考虑离心力的影响,de Mul模型计算得到的疲劳寿命受转速的影响较小。

由于转速会严重影响各润滑状态下油膜厚度的计算结果,而油膜厚度又会对弹性变形量产生较大的影响,从而对接触载荷分布和轴承的疲劳寿命产生影响。

从表2中可以看出,当考虑PVR和EHD润滑后,轴承的疲劳寿命首先随转速的增大而增大,并继而随着转速的增大而减小。

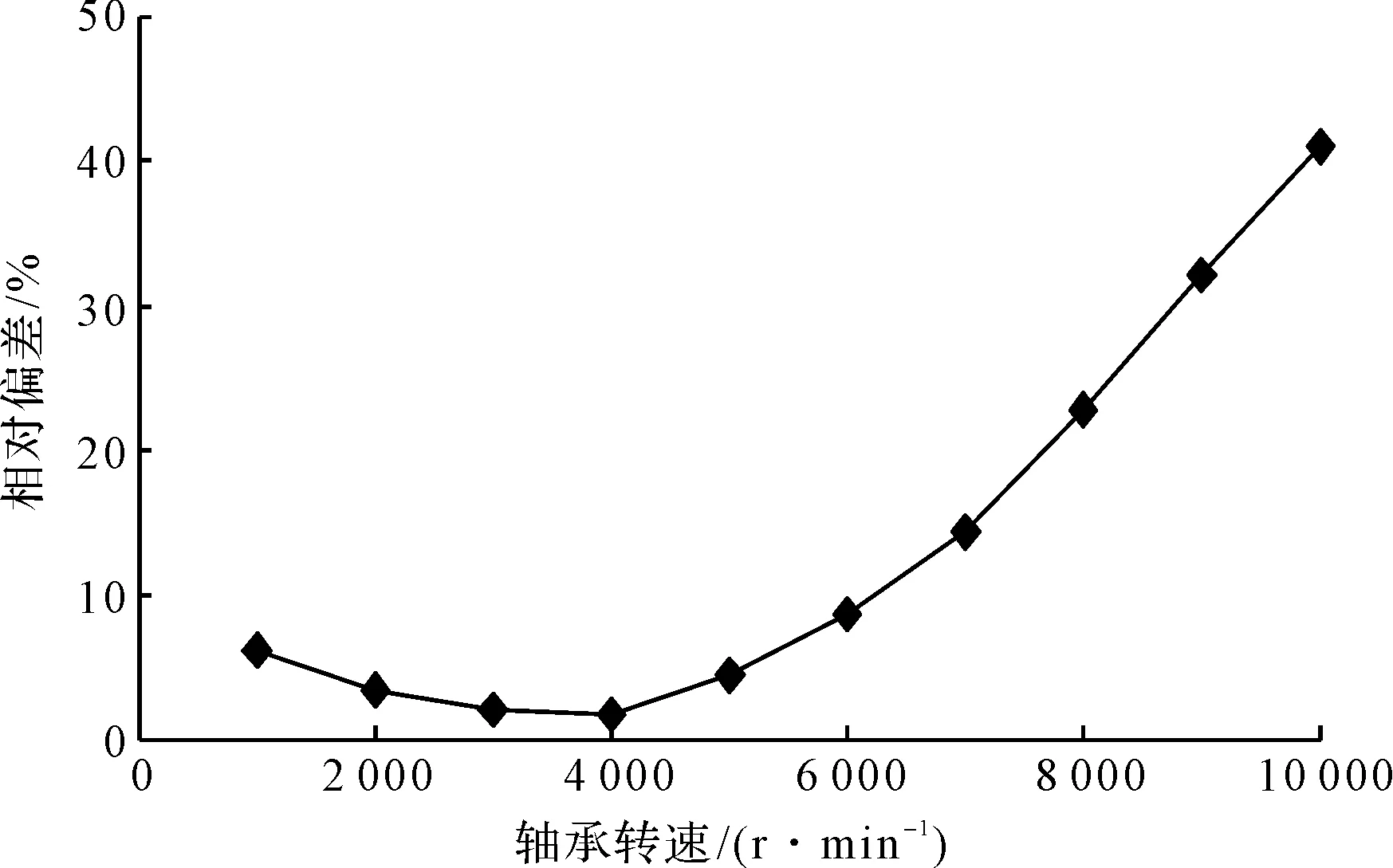

基于所提模型计算得到的轴承整体L10寿命,与基于de Mul模型的计算结果之间的相对偏差如图9所示。

图9 不同转速下的相对偏差

从图9中可以看出:随着转速的增大,相对偏差会先减小,后增大,整体上呈非线性变化。

根据本节的分析可以发现,转速对疲劳寿命的影响存在一定的非线性,这可能是由于油膜厚度与滚动速度之间的非线性关系而导致的。

进而,根据本节的分析可知,在高转速下需要着重考虑PVR润滑和EHD润滑对轴承疲劳寿命的影响。

3.5 润滑油初始粘度对轴承疲劳寿命的影响

根据前面的讨论,油膜厚度对接触载荷有重要的影响;同时,油膜厚度会受到润滑油初始粘度η0的影响。因此,本节分析η0对轴承疲劳寿命的影响规律。

本节中,轴承承受3 000 N的纯径向载荷,轴承的转速为3 000 r·min-1。当η0从0.01 Pa·s递增到0.1 Pa·s时,具体分析轴承内圈、外圈以及轴承整体的L10寿命。

不同η0下轴承的L10寿命如表3所示。

表3 不同η0下轴承的L10寿命(×106 r)

从表3中可以看出:由于de Mul拟静力学模型无法考虑润滑效应,当转速和载荷确定后,基于de Mul模型的计算值不会随η0的改变而改变。然而,笔者所提模型能够考虑PVR和EHD润滑,因此,从表3中也可以看出,当η0发生变化时,轴承的疲劳寿命也随之发生较大的变化。

另外,从表3中还可以看出,轴承疲劳寿命首先随η0的增大而增大,并进一步随η0的增大而减小。这种非线性变化可能是由于油膜厚度与η0之间的非线性关系而导致的。

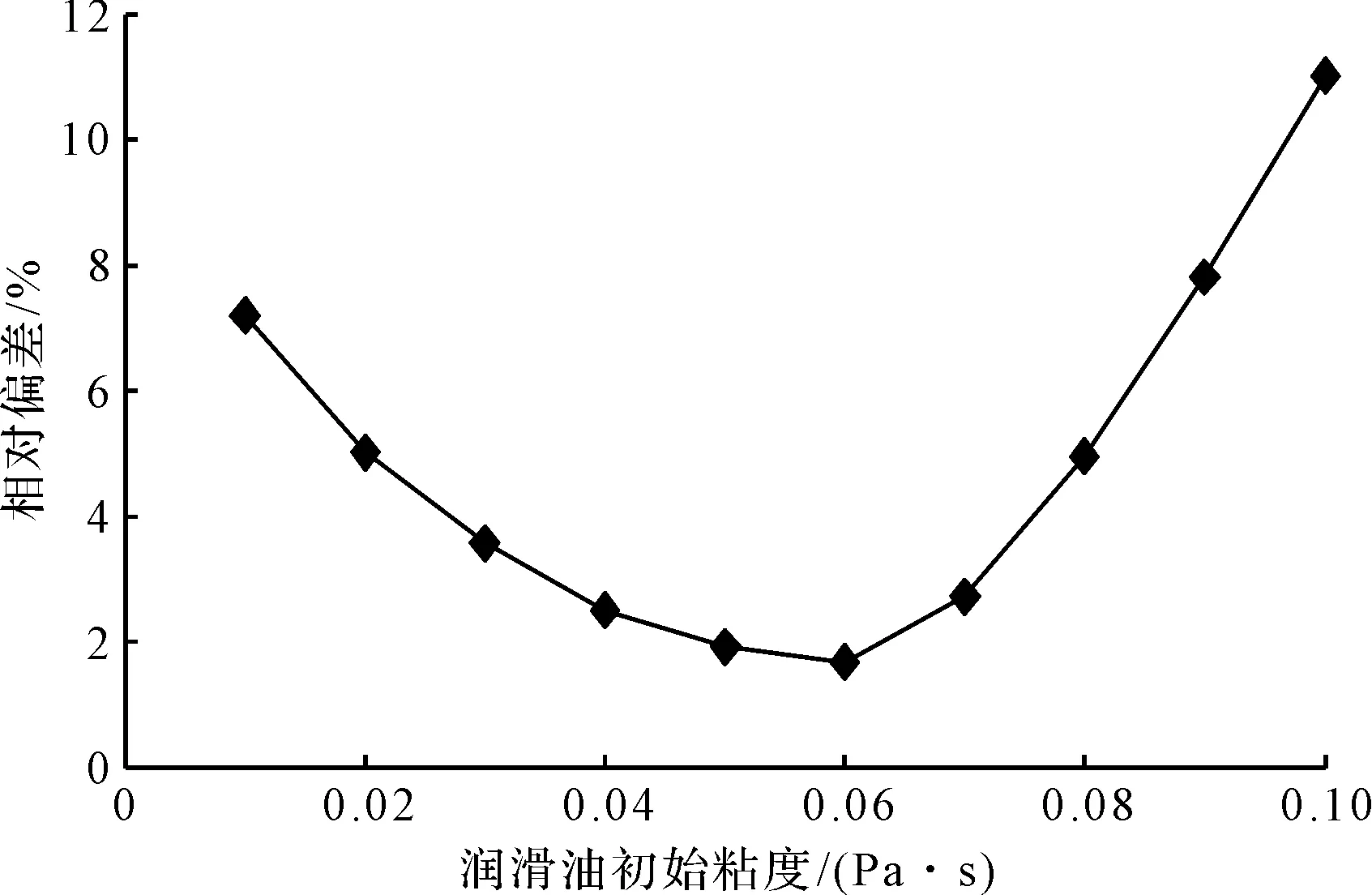

基于本文所提模型计算得到的轴承整体L10寿命,与基于de Mul模型的计算结果之间的相对偏差如图10所示。

图10 不同润滑油初始粘度下的相对偏差

由图10可见:二者之间的相对偏差首先随润滑油初始粘度的增大而减小,并进一步随润滑油初始粘度的增大而增大。

根据本节的分析结果可知,当润滑油初始粘度较小或较大的时候,需要重点考虑PVR润滑和EHD润滑对轴承疲劳寿命的影响。

4 结束语

笔者通过考虑PVR和EHD润滑,建立了圆柱滚子轴承疲劳寿命分析模型;采用L-P公式对圆柱滚子轴承的疲劳寿命进行了分析,并重点分析了外载荷、转速以及润滑油初始粘度对轴承疲劳寿命的影响规律,得到以下结论:

(1)在PVR润滑状态下,即使滚动体和套圈之间的几何趋近量小于0,二者之间的接触载荷依然大于0,并对轴承的疲劳寿命产生影响;在考虑PVR润滑后,计算得到的接触载荷会整体增大,轴承疲劳寿命会减小;

(2)在考虑PVR和EHD润滑后,轴承的疲劳寿命首先随转速的增大而增大,并继而随着转速的增大而减小;在高转速情况下,应着重注意PVR和EHD润滑对轴承疲劳寿命的影响;

(3)在考虑PVR和EHD润滑后,轴承疲劳寿命首先随润滑油初始粘度的增大而增大,并进一步随润滑油初始粘度的增大而减小;当润滑油的初始粘度较小或较大时,应着重考虑PVR和EHD润滑对轴承疲劳寿命的影响。