提升机过卷液压双缓冲系统的设计与仿真研究*

2020-11-23朱云开

朱云开

(江苏城市职业学院 机电工程学院,江苏 南通 226006)

0 引 言

作为煤矿重要运输装备,立井提升机在工作过程中常出现过卷现象,且一旦发生过卷事故,提升罐笼会破坏井筒沿途传感器、监控器、供电线路等其他设备,影响煤矿的正常生产,甚至可能造成人员伤亡[1-3],故提升机的过卷缓冲技术研究受到了广泛重视。

提升机过卷缓冲有两种,分别是机械式缓冲装置和液压式缓冲装置。其中,机械式缓冲装置吸收提升机过卷冲击属于刚性缓冲[4-5],易变形、难复原、缓冲时间短;即使在机械式过卷缓冲装置上设置橡胶减震材料,缓冲减震效果仍然较差[6-8]。

近年来,由于液压缓冲技术的发展[9-10],对液压式过卷缓冲系统及设备相关研究也受到了重视。刘同义[11-12]提出了采用插装液压系统满足过卷缓冲系统大流量要求,理论上解决了过卷液压缸上腔憋压问题。程阳锐等[13-14]研究了液压过卷缓冲装置制动过程运动特性,通过实例计算论证了方案的可行性。尹文军[15]针对提升机过卷缓冲存在回落现象,通过在油缸下腔并联蓄能器,采取过卷时开启闸阀,蓄能器为油缸下腔补充油液的方式,有效缓冲回落问题。

现有液压过卷缓冲系统回路复杂,过卷需控制闸阀开启,要求闸阀动作和过卷缓冲同步性较高,常发生闸阀延迟开启的情况,导致缓冲系统不协调,影响缓冲效果。

基于此,在分析过卷缓冲原理基础上,笔者提出一种提升机过卷液压双缓冲系统,搭建过卷液压双缓冲系统仿真模型,分析其系统动态性能及其影响因素,为优化提升机过卷缓冲系统提供理论参考。

1 提升机过卷液压缓冲系统原理

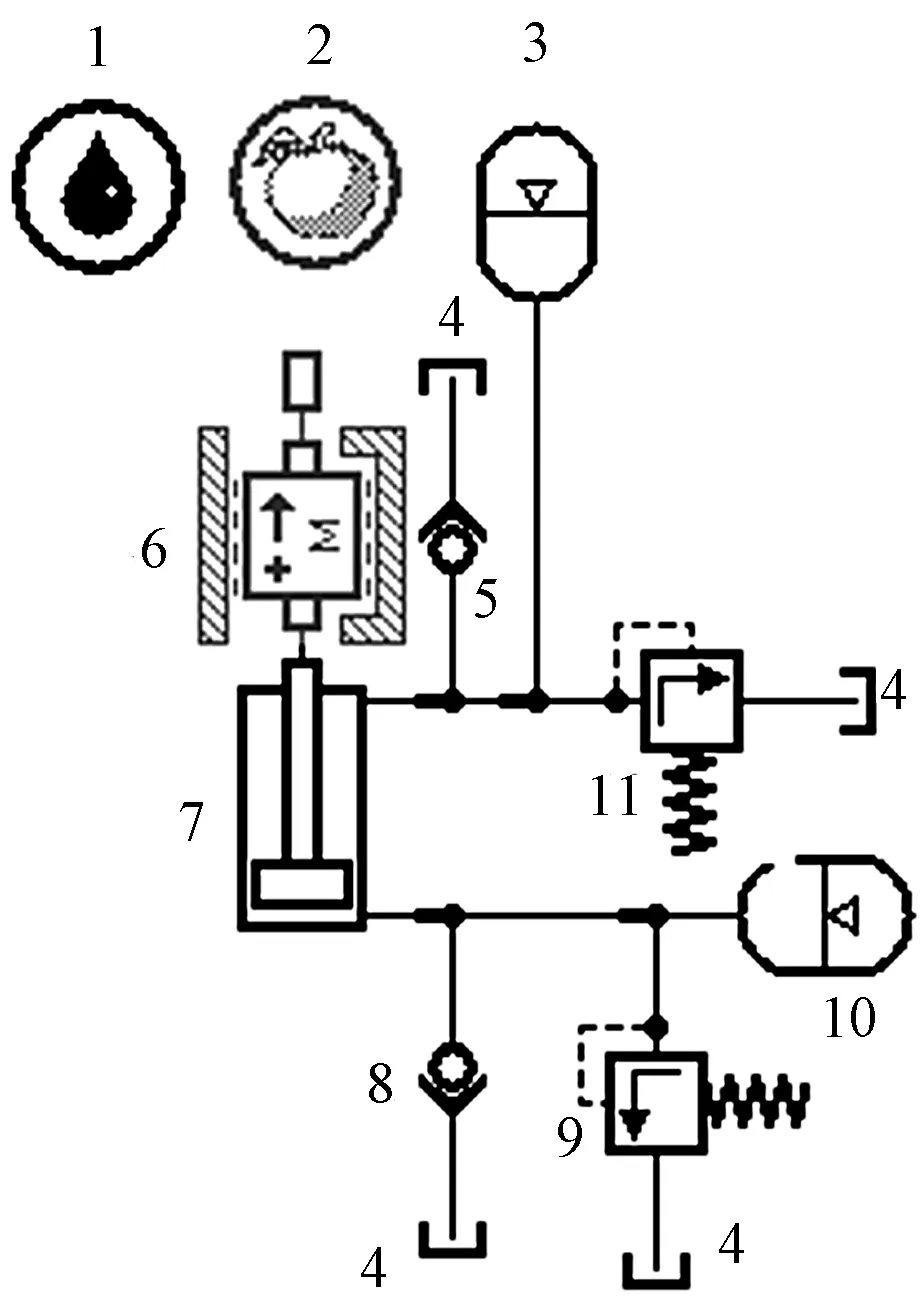

提升机过卷液压缓冲系统如图1所示。

图1 提升机过卷液压缓冲系统原理图1—过卷挡板装置;2—过卷液压缸;3—下腔补油单向阀;4—油箱;5—下腔过载溢流阀;6—下腔蓄能器;7—上腔过载溢流阀;8—上腔蓄能器;9—上腔补油单向阀;10—换向阀;11—泵;12—电机

图1中,提升机上行过卷缓冲过程中,过卷液压缸、下腔补油单向阀、上腔过载溢流阀、上腔蓄能器工作;提升机过卷下行回落缓冲过程中,过卷液压缸、上腔补油单向阀、下腔过载溢流阀、下腔蓄能器工作;

发生过卷前,设置好液压元件相对应参数。当发生过卷时,提升机撞击过卷挡板装置1,在冲击能量作用下,过卷挡板装置1带动过卷液压缸2活塞伸出,活塞挤压过卷液压缸2上腔油液,上腔油液压力逐渐增大至上腔蓄能器8气囊充液压力,蓄能器8为上腔暂储存一定的油液,当油液压力增大至上腔过载溢流阀7的开启压力时,上腔油液经上腔过载溢流阀7流回到油箱4,此过程下腔补油单向阀3为下腔由于吸空补充一定油液。上行过卷缓冲过程中,上腔压力作用于活塞有效作用面积上,产生一定的阻尼力,阻碍提升机快速上行,进行达到过卷缓冲的目的。

在提升机上行过卷缓冲结束后,提升机过卷冲击能量被蓄能器8吸收一部分,被提升机重力势能消耗一部分,被上腔阻尼力消耗一部分。待上行过卷结束后,即过载液压缸2活塞达到峰值位移时,由于提升机的重力势能、上腔蓄能器8储存的部分液压能(该液压能为转移暂存的过卷冲击能量)作用下,过卷液压缸2活塞下行回落。

下行回落缓冲过程中,活塞挤压过卷液压缸2下腔油液,当下腔油液压力增大至下腔蓄能器充气压力,下腔蓄能器6储存一定油液,当压力达到下腔过载溢流阀5的开启压力时,下腔油液流回至油箱4,上腔补油单向阀为上腔由于吸空补充一定油液。

下行回落缓冲过程中,下腔压力作用于活塞有效作用面积上,产生下行阻尼力,阻碍提升机快速回落,进行达到回落缓冲目的。在提升机下行回落缓冲结束后,提升机下行回落的冲击能量被下腔蓄能器6吸收一部分,被下腔阻尼力消耗一部分。

2 提升机过卷液压双缓冲系统建模

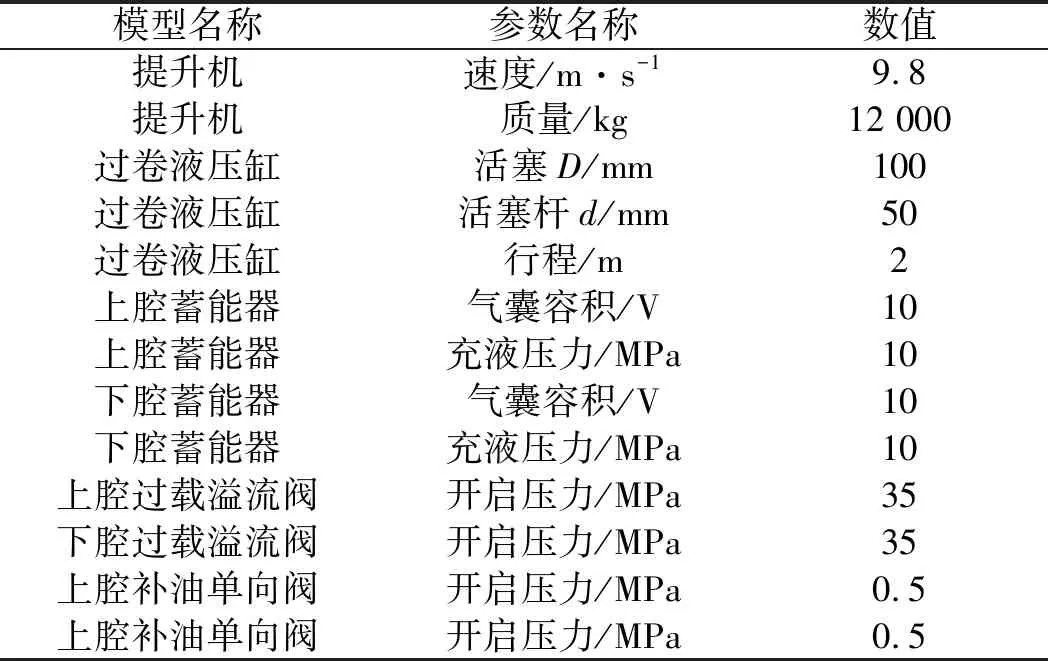

笔者利用AMESIM搭建了提升机过卷液压双缓冲系统仿真模型,如图2所示。

图2 提升机过卷液压双缓冲系统仿真模型1—液压油;2—重力加速度;3—上腔蓄能器;4—油箱;5—上腔补油单向阀;6—提升机;7—过卷液压缸;8—下腔补油单向阀;9—下腔过载溢流阀;10—下腔蓄能器;11—上腔过载溢流阀

提升机过卷缓冲系统仿真参数如表1所示。

表1 提升机过卷缓冲系统仿真参数

3 提升机过卷液压双缓冲系统仿真

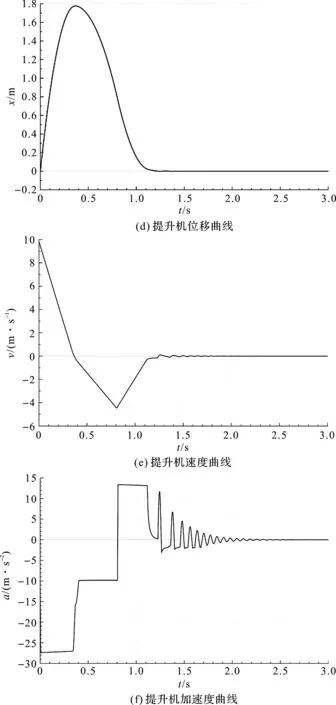

设仿真时间间隔0.001 s,仿真时长3 s,笔者对提升机过卷液压缓冲系统性能进行仿真分析,得到提升机过卷双缓冲系统缓冲特性,如图3所示。

图3 提升机过卷双缓冲过程运动特性曲线

根据图3仿真结果分析可得:

(1)在过卷双缓冲过程中,提升机过卷缓冲上行的最大位移接近1.8 m,速度由9.8 m/s匀减速至0,加速度由重力加速度增加至28.5 m/s2,过卷上行缓冲时间持续0.35 s;在提升机过卷缓冲上行达到最大位移后开始下行回落,在下行回落过程中,过卷液压缸活塞完全缩回,提升机速度先匀加速增大至4.5 m/s后匀减速至0,匀加速用时0.45 s,匀减速用时0.45 s;

(2)提升机过卷上行缓冲过程中,上腔过载溢流阀开启溢流,溢流流量瞬间3 300 L/min,上腔压力维持35 MPa,蓄能器储存1.2 L油液,用时0.35 s,上腔蓄能器在0.35 s~0.9 s时间段释放提升机过卷上行储存的油液;在0.8 s时,下腔蓄能器气囊压力瞬间增大至下腔过载溢流阀的开启压力35 MPa,下腔蓄能器气囊压缩,容积由10 L减小至8.7 L,下腔过载溢流阀溢流流量最大为1 900 L/min,溢流时间持续0.3 s,下腔蓄能器气囊压力最终稳定压力为12 MPa,该压力作用于过卷液压缸活塞上,平衡提升机重力;

(3)过卷液压缸活塞完全缩回时,提升机回落加速度存在一定波动,活塞对过卷液压缸缸底产生冲击,主要原因是回落过程下腔产生的阻尼力较小,后续还需通过增大活塞直径增大阻尼力,进而降低提升机回落加速度波动。

活塞杆直径为50 mm,笔者通过改变过卷液压缸活塞直径为100 mm、105 mm、110 mm、115 mm时的过程进行仿真,得到活塞直径对提升机过卷双缓冲过程运动特性的影响,如图4所示。

图4 活塞直径对提升机过卷双缓冲过程运动特性的影响

根据图4仿真结果分析可得:活塞直径对提升机过卷双缓冲过程运动特性影响明显,在其他参数不变的情况下,当活塞直径由100 mm增大至115 mm,提升机过卷缓冲上行位移峰值由1.8 m减小至1.4 m,过卷上行加速度由28.5 m/s2增大至35 m/s2,上行结束时间约由0.35 s缩短至0.25 s;在提升机过卷回落下行减速过程中,加速度由14 m/s2增大至21 m/s2,在活塞直径为110 mm、115 mm时,加速度波动基本消失;当活塞直径为115 mm时,提升机位移为0.05 m,即活塞未完全缩回,有0.05 m安全行程余量。

活塞直径为100 mm,笔者对过卷液压缸活塞杆直径为60 mm、55 mm、50 mm、45 mm时的过程时行仿真,提升机过卷双缓冲运动特性曲线如图5所示。

图5 活塞杆直径对提升机过卷双缓冲过程运动特性的影响

根据图5仿真结果分析可得:活塞杆直径对提升机过卷缓冲上行过程运动特性影响明显,在其他参数不变的情况下,当活塞直径由60 mm减小至45 mm,提升机过卷缓冲上行位移峰值由1.95 m减小至1.7 m,过卷上行加速度由25 m/s2增大至29 m/s2,上行结束时间约由0.4 s缩短至0.3 s;活塞杆直径对提升机过卷回落下行基本无影响,因为回落下行过程的阻尼力作用面积与活塞杆直径无关,调节活塞杆直径只会影响上行的最大位移值,对提升机下行加速度波动没有效果。

下面笔者研究液压缸两腔面积比值对缓冲特性的影响规律。

液压缸两腔面积比为:

(1)

式中:φ—液压缸两腔面积比;A1—液压缸大腔面积;A1—液压缸小腔面积;D—液压缸活塞直径;d—液压缸活塞杆直径。

笔者分两种情况研究面积比对缓冲特性的影响:

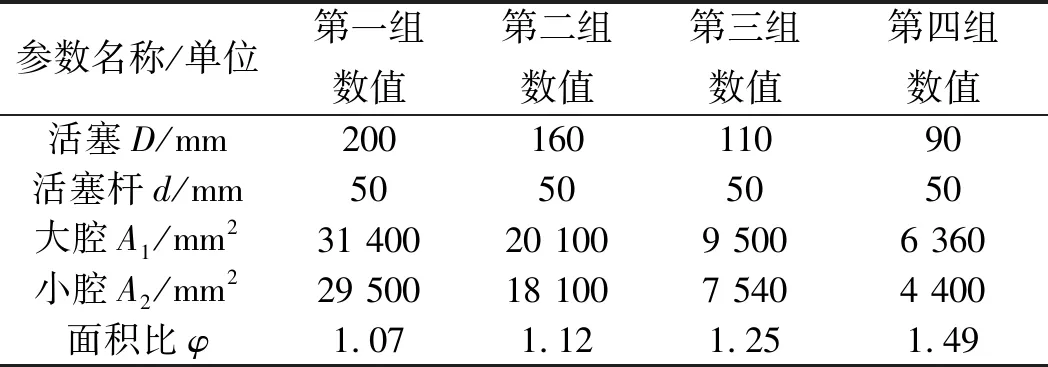

(1)相同活塞直径的不同面积比如表2所示。

表2 相同活塞直径的不同面积比

(2)相同活塞杆直径的不同面积比如表3所示。

表3 相同活塞杆直径的不同面积比

仿真得到相同活塞直径面积比对提升机过卷双缓冲过程运动特性的影响,如图6所示。

图6 相同活塞直径面积比对提升机过卷双缓冲过程运动特性的影响

根据图6仿真结果分析可得:液压缸活塞面积一定,两腔面积比由1.07增大至1.49,提升机过卷缓冲上行位移峰值由1.7 m减小至1.3 m,过卷上行加速度由36 m/s2减小至27 m/s2,上行结束时间约由0.3 s延长至至0.4 s;在回落下行减速过程中,加速度相同,下行特性主要由大腔面积决定。

加速度越大,对活塞刚度要求越大,因此选择加速度为27 m/s2的面积比值1.49作为参考值,活塞直径为110 mm,活塞杆直径为63 mm。

仿真得到相同活塞杆直径面积比对提升机过卷双缓冲过程运动特性的影响,如图7所示。

图7 相同活塞杆直径面积比对提升机过卷双缓冲过程运动特性的影响

根据图7仿真结果分析可得:液压缸活塞杆面积一定,两腔面积比由1.07增大至1.49,提升机过卷缓冲上行位移峰值由2.0 m减小至0.49 m,过卷上行加速度由100 m/s2减小至20 m/s2,上行结束时间约由0.1 s延长至至0.35 s;回落下行特性规律不明显,因为下行能量由两腔面积绝对值决定。

从仿真曲线看,选择面积比1.25的数据缓冲性能较好,此时活塞直径110 mm,活塞杆直径为50 mm。

综上所述,可选择面积比为1.49,活塞直径为110 mm,活塞杆直径为63 mm;面积为1.25,活塞直径为110 mm,活塞杆直径为50 mm。

4 结束语

针对提升机过卷液压缸憋压冲击问题,笔者提出了一种提升机过卷双液压缓冲系统,分别给出了上行和下行过程液压系统工作原理,基于AMESIM搭建了系统仿真模型,对提升机过卷双缓冲运动特性、蓄能器气囊压力容积和过载溢流阀溢流流量变化情况进行了仿真分析,研究了过卷液压缸活塞直径、活塞杆直径及过卷缸两腔面积比对双缓冲特性的影响规律,主要得到以下结论:

(1)上腔蓄能器和上腔过载溢流阀解决了过卷上行液压缸上腔的冲击问题,下腔蓄能器和下腔过载溢流阀解决了过卷下行回落液压缸下腔的冲击问题;

(2)活塞直径对提升机过卷缓冲过程运动特性影响明显,增大活塞直径可降低提升机过卷缓冲上行峰值位移,并减小提升机下行回落加速度波动程度;

(3)活塞杆直径只对提升机过卷缓冲上行过程有明显影响,减小活塞杆直径可减小提升机过卷缓冲上行峰值位移;

(4)可选择两组值作实际参考:面积比为1.49,活塞直径为110 mm,活塞杆直径为63 mm;面积为1.25,活塞直径为110 mm,活塞杆直径为50 mm。