350MN多向复合挤压模锻设备立柱出砂孔焊接工艺研究与应用

2020-11-23樊志勤陈清阳

樊志勤,陈清阳

太原重型机械集团有限公司 山西太原 030024

1 序言

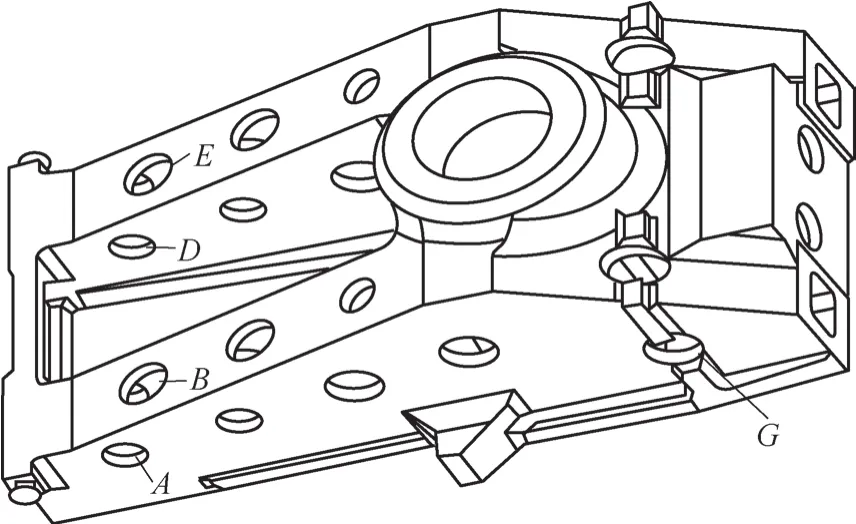

太原重型机械集团有限公司为国内某大型企业生产的350MN多向复合挤压液压模锻设备,打破了以往压机设备单向挤压的传统理念。该设备集立式压机、卧式压机于一体,梁亦柱、柱亦梁,从而形成双向同时复合挤压效果,主要生产结构复杂的高端锻件(95%用于海洋装备阀体),可实现一次成形,提高了挤压机的工作效率和锻件出品率。该产品的主要部件:立柱、上下横梁,每件净重均超过400t,单件钢液重达800~935t,尤其是关键部件立柱(见图1),轮廓尺寸为11 500mm×7480mm×4347mm,设计铸件毛重600多t,总钢液量需935t。据有关资料介绍,这种500t级的超大型结构铸件在国内乃至国外都未生产制造过,目前为亚洲最大的铸钢件。

图1 立柱部件

2 问题的提出

为满足立柱部件铸造技术要求,需在图样设计中留有多个工艺出砂孔,出砂孔为φ800mm、厚度240~320mm。经过有限元计算,其中8个出砂孔(见图2)为挤压机工作受力部位,为保证铸件使用寿命、质量,需对出砂孔进行焊接封堵。

图2 立柱出砂孔需补焊位置

立柱使用G20Mn5铸钢,其化学成分、力学性能分别见表1、表2,部件执行DIN EN 10293标准。依据国际焊接学会推荐碳当量计算公式,得出G20Mn5铸钢的碳当量为0.4%~0.5%,表明材料的焊接性较差,焊接接头淬硬倾向较大[1,2],冷裂纹敏感性较高,焊接过程中需要采用必要的预热和后热处理,同时还应严采用较小的热输入进行焊接。

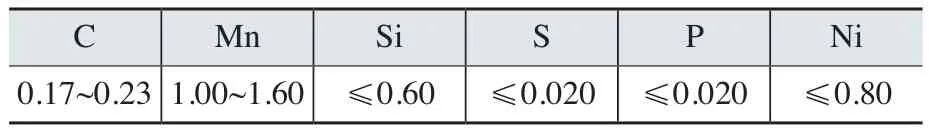

表1 G20Mn5铸钢化学成分(质量分数) (%)

表2 G20Mn5铸钢力学性能(质量分数)(%)

3 焊接材料的选用

焊接材料的选择是制定合理焊接工艺的关键。本次对该超大型铸钢件出砂孔焊接材料选用,讨论过以下几种方案。

1)采用等强匹配,因铸件材质与钢板和锻件相比较晶粒度组织粗大,铸钢件G20Mn5材料裂纹敏感性高,焊后容易产生冷裂纹。

2)采用塑性、韧性较好的不锈钢焊材进行焊接,因焊后铸件焊接应力较大,需进行两次550℃中间退火处理,而奥氏体不锈钢在450~850℃又是晶间腐蚀最敏感温度区间,另外如果焊接过程中产生缺陷,需再进行返修,困难加大。

3)采用低匹配,选用塑性、韧性好的焊接材料,焊丝熔敷金属的屈服强度高于G20Mn5铸钢,而抗拉强度级别略低于母材的焊材进行焊接。

考虑到立柱材料淬硬倾向和结构拘束度均较大,决定采用低匹配工艺方案。首先,选用伸长率和冲击韧度较好、熔敷金属扩散氢含量低的碱性药芯焊丝E71T-5M-J(焊丝熔敷金属力学性能见表3)对铸件本体和堵块坡口内进行20mm厚的过渡层堆焊和根部焊接,这样可以有效地减小焊接应力对铸件本体的影响。其次,中间填充部位采用焊工操作容易、力学性能好、质优价廉的实芯焊丝ER50-6(焊丝熔敷金属力学性能见表4)进行焊接,这样既保证了焊接接头的力学性能,又可以有效降低生产成本。

采用低匹配+过渡层工艺方法,焊材熔敷金属抗拉强度虽然低于母材抗拉强度的下限,但焊材熔敷金属屈服强度高于母材[3],且焊材的屈服强度达到部件最大使用屈服极限的两倍多。低匹配焊材不仅可提高焊缝金属的塑韧性,而且有利于防止焊接接头产生焊接裂纹等缺陷。

表3 E71T-5M-J焊丝熔敷金属力学性能

表4 ER50-6焊丝熔敷金属力学性能

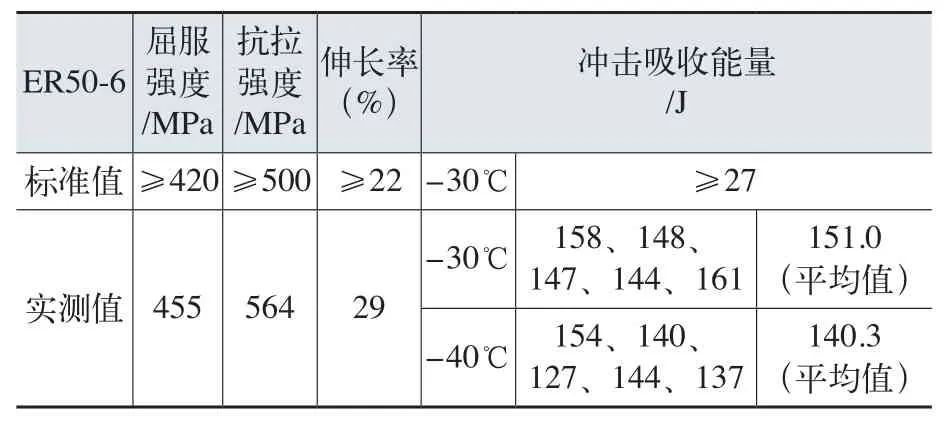

4 焊接工艺评定试验

按照ISO 15614-1:2004标准进行焊接工艺评定。采用气体保护焊(80%Ar+20%CO2),板厚180mm,双U形坡口对接焊(见图3),预热温度为150~200℃,后热消氢处理工艺为(300~350)℃×2h,消应力退火工艺为550℃×8h,焊接参数见表5。

图3 U形坡口及焊缝层道顺序

表5 工艺评定焊接参数

焊接工艺评定试板经过UT检测达DIN EN 12680-1Ⅰ级,焊接接头的力学性能试验结果分别见表6~表10。

工艺评定试板因经过中间550℃消应力退火,焊接接头除熔敷金属的抗拉强度低于母材外,其他各项指标均符合标准技术要求,表明选用的低匹配焊接材料是安全可靠的。

表6 焊接工艺评定拉伸试验结果

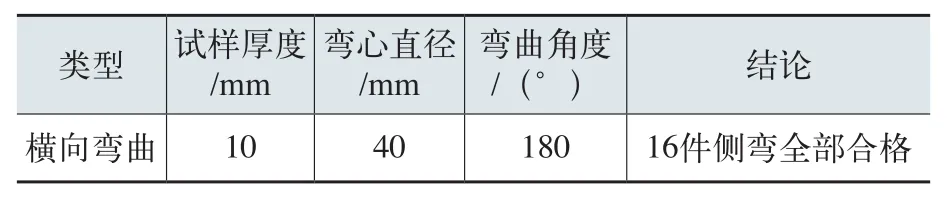

表7 焊接工艺评定弯曲性能

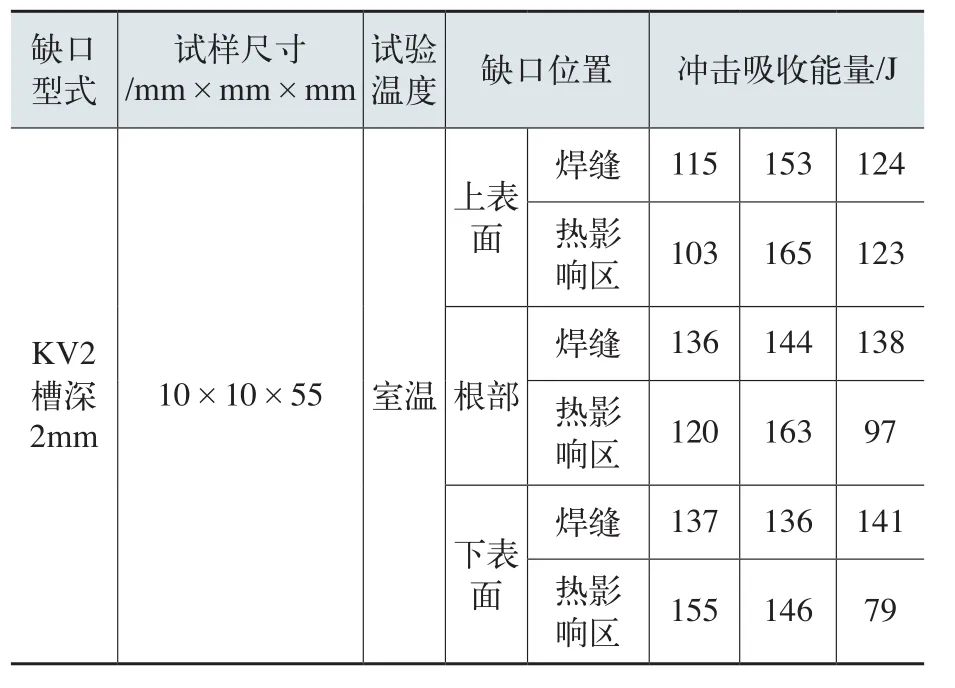

表8 焊接工艺评定冲击性能试验结果

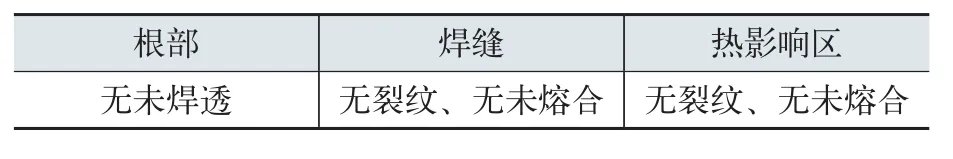

表9 焊接工艺评定金相检验结果

5 部件焊接的难点

结合以往历年来对铸钢件补焊、缺陷焊接修复的体会,立柱这种超大型铸钢件出砂孔焊接存在以下关键技术问题。

1)铸件的几何尺寸和重量是建厂以来遇到的最大铸钢件,目前国内外尚无此类铸钢件出砂孔焊接的成熟工艺。

2)铸件材质选用G20Mn5,其力学性能要求较高,如果焊接工艺制定不合理,焊接过程监控不严,容易产生焊接裂纹等缺陷。

3)出砂孔形状为封闭性圆形孔洞,焊接拘束应力释放困难,容易在焊缝附近产生应力裂纹。

4)铸件晶粒度组织较粗大,焊接产生的应力易造成沿晶间开裂现象。

5)一般铸件内部均有标准允许范围内的小孔穴缺欠,但这些孔穴相对于焊缝来说属于超标缺陷。判断缺陷是铸钢件允许标准范围内的还是焊缝的超标缺陷,位置判定困难。

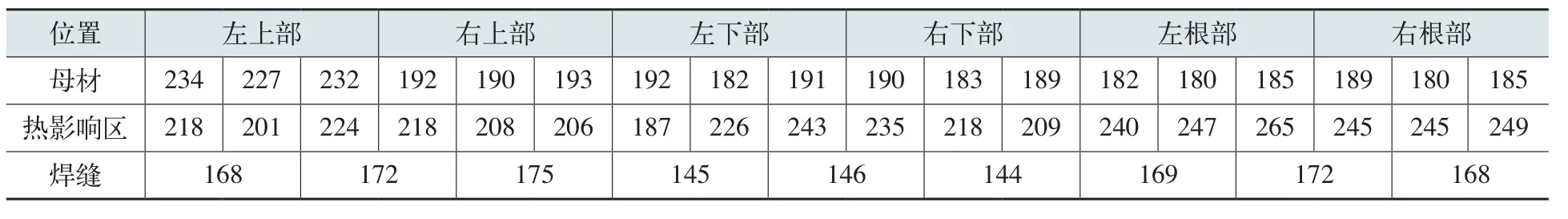

表10 焊接工艺评定维氏硬度试验数据 (HV10)

6)出砂孔焊缝质量要求达到超声波检测DIN EN 12680-1标准质量等级Ⅰ级,经初步计算焊丝用量需2~3t,对铸件焊接来讲难度较大。

7)直径大、厚度大且数量多,工件整体加热时工人劳动条件差、强度高,这将不同程度地给焊接带来不利影响。

6 焊接工艺优化方案

经对铸钢件现场勘测、模拟计算挤压机使用状况、对材料力学性能试验、热处理工艺与焊接工艺评定试验等数据进行综合分析,经相关技术专家多次评审后,决定采用多项综合措施施焊,并对现有焊接工艺进行优化,以确保铸钢件出砂孔的焊接质量。具体过程如下:

1)选用堵块封堵法,制作材质、厚度、大小相近的圆形饼(见图4),作为出砂孔封堵堵块,进行焊接封堵[4]。

2)焊前对铸件和堵块焊接区域两倍板厚范围内,分别进行无损检测,同时对铸件本身存在的不超标缺欠的位置、大小和深度做好记录,如有超标缺陷,先进行处理后再进行无损检测及补焊。

图4 制作的堵块

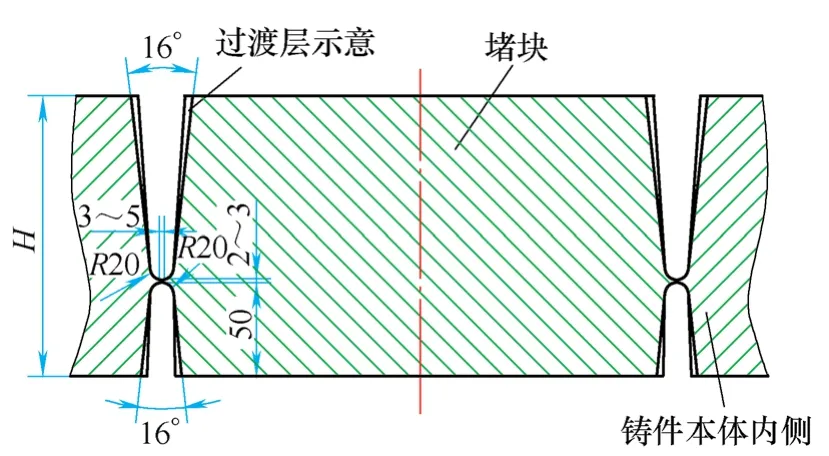

3)焊前对铸件出砂孔封堵部位,机加工开双U形坡口,该坡口形式具有应力分布较好、焊接工作量小、易于焊接操作等优点。

4)使用80%Ar+20%CO2混合气体保护焊,采用碱性药芯焊丝在铸件和堵块坡口内先堆焊约20mm厚的过渡层(见图5),堆焊后要求进行无损检测和根部焊接,填充焊缝则采用焊工操作容易的实芯焊丝进行焊接。

图5 出砂孔堆焊过渡层

5)将部件整体加热到150~200℃开始焊接,施焊过程中若温度低于预热温度150℃,需重新加热后,方准继续焊接,这有利于降低冷却速度,减少焊接应力。

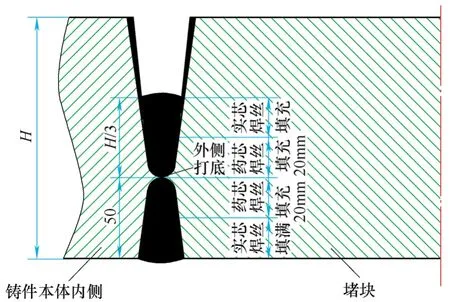

6)当焊接到出砂孔厚度一半时,对工件进行整体消应力退火处理,每焊接20~30mm厚,加热到300~350℃,保温2h,进行一次后热消氢处理。

7)焊接时要采用小的热输入,φ1.6mm的E71T-5M-J焊丝:I=260~320A、U=28~36V;φ1.2mm的ER-506实芯焊丝:I=260~280A、U=26~32V,层间温度不得高于350℃。

8)施焊过程中,采用风枪清理、锤击焊缝,锤击要求快速、细密、有力,以改善焊接应力分布状态。施焊时应及时清理焊渣及飞溅,保证逐道焊缝熔合良好,每层焊道厚度要求≤3.5mm,焊缝最后的余高控制在2~4mm,采用机加工去掉余高。

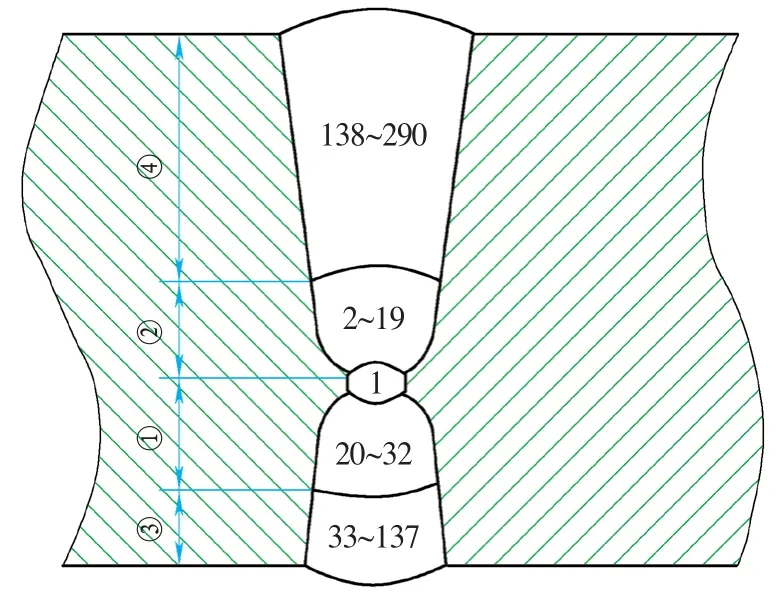

9)施焊时,多工位、多孔同时施焊,注意焊接顺序。每个出砂孔按图6顺序施焊,避免焊接过程的间断,要求正反面交替焊接每个出砂孔。

图6 施焊顺序

10)焊接采用分段退焊或跳焊法,先进行坡口表面堆焊、先焊两边再焊中间(见图7)、多层多道焊接,焊接过程中不得出现裂纹等超标缺陷,若发现超标缺陷应立即清理,重新施焊。

图7 出砂孔焊缝层道截面

11)施焊时,要做好完整的焊接原始记录,将铸件出砂孔编号进行记录,技术人员要做好全程监督和技术服务。

12)焊接操作人员焊接前进行模拟培训考试,合格后方能进行焊接操作。

13)焊后按照图样技术要求,进行超声波和磁粉检测。

部件施焊工艺流程:焊前准备(坡口加工、无损检测)→铸件整体预热→堆焊过渡层→过渡层无损检测→药芯焊丝封底填充→实芯焊丝填充→中间消应力退火→填充→焊后消应力退火→焊缝表面清理→焊后检查。

7 结束语

经过大家的共同努力,按照修复工艺焊接的8个出砂孔,全部按标准要求顺利完成,直接挽回经济损失数千万余元。该工艺方案的实施确保了产品使用的质量,也成为超大型铸钢件出砂孔焊接的成功案例,再一次刷新了国内外超大型铸件焊接的记录。