船舶上层建筑焊接变形控制

2020-11-23代能武

代能武

武昌船舶重工集团有限公司 湖北武昌 430060

1 序言

船舶主甲板以上的房间、围壁等统称上层建筑,为减重及强度考虑多采用4~6mm薄板进行建造。因其建造面积大、结构多、焊接量大,所以容易产生焊接变形,导致出现俗称的“橘皮”“瘦马”现象,不仅影响整体美观,而且降低了建造质量,因此上层建筑焊接变形控制是需研究解决的重要课题。

本文以武昌船舶重工集团有限公司某船舶罗经甲板分段建造焊接变形控制为例,分析了上层建筑焊接变形的控制方法,采用了合理的装配和焊接顺序,选用细丝CO2气体保护焊和较小的焊接参数,合理布置双数焊工在对称位置进行焊接,辅助采取刚性固定、部件矫正、结构焊缝背烧等措施后,效果明显,达到了控制分段焊接变形的目的。

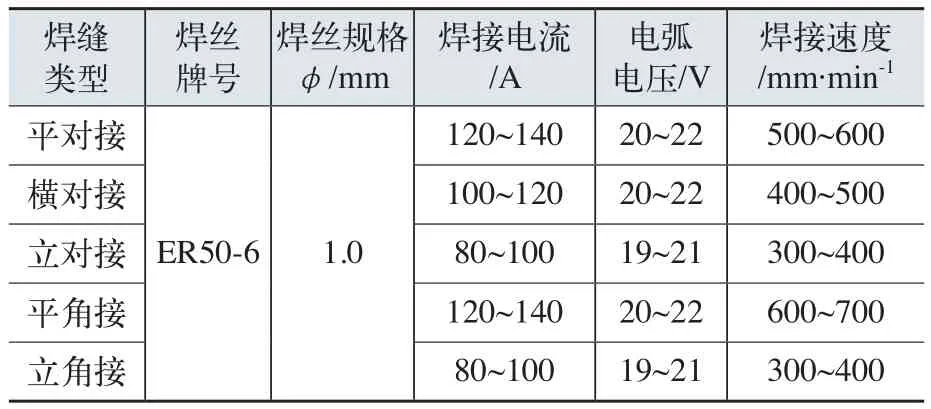

上层建筑分段建造方法是以甲板为基面反造。焊接方法采用CO2气体保护焊,关键焊接参数见表1。

制作工艺流程:甲板上胎架拼板焊接→划线、报检→普通横梁装焊→强横梁、纵桁形成部件,矫正后上分段装焊→肋骨框架形成部件组焊件,矫正后上分段装焊→纵横舱壁形成部件组合件,矫正后上分段装焊→肘板、补板等分散件装焊→焊接报检→吊环及加强安装→分段翻面→局部矫正→完工报检。

表1 焊接参数

2 甲板拼板焊接

甲板板厚为6mm,拼板接头形式为对接V形坡口,上胎架拼板装配时,将焊缝两侧20mm范围打磨出金属光泽并清扫干净。装配时检查拼板缝平整度,不能有错边现象,焊缝装配间隙为4mm,采用定位码板在焊缝反面进行固定,定位码板间距≤300mm,用压铁将拼板压至与胎架模板贴合定位焊形成刚性固定。在焊缝背面贴陶瓷衬垫,布置双数焊工采用CO2气体保护焊,先焊序号1、2的焊缝,再焊序号3、4、5的焊缝(见图1),按先端接、后边接的顺序进行对称焊接。对长度超过1m的焊缝采用分段退焊法和先中间、后两边(前后)的顺序进行焊接,可有效地控制拼板焊缝纵向收缩变形和横向角变形。实践证明,采用此方法较以往先焊完拼板焊缝后需进行变形矫正才能够上胎架定位的传统工艺,对拼板变形的控制效果明显,既减少了拼板矫正工序,提高了建造质量,又降低了施工人员的劳动强度。

图1 甲板拼版焊接顺序

3 横梁、纵桁部件、框架制作

横梁、纵桁部件、框架板厚多为4~6mm,焊缝形式大多为T形接头角焊缝,少量的对接焊缝。装配时定位焊在后焊面,定位焊间距≤300mm,并每隔300mm增加连接支撑固定,将装配好的T形部件固定在专用工装上。将焊缝两侧20mm范围打磨至呈现金属光泽并清扫干净,按先对接、后角接的焊接顺序先焊对接焊缝,结构对接焊缝采用CO2气体保护陶瓷衬垫焊,结构角焊缝采用CO2气体保护半自动小车进行焊接,焊脚尺寸以满足图样要求的下限为宜。正面焊接完成后,将T形部件翻面固定在专用工装上拆除连接支撑后焊接,焊完冷却后拆下检查尺寸并进行局部矫正。横梁、纵桁部件、框架等在制作时,由于采用了专用工装,所以配合使用小的焊接参数和合理的焊接顺序,降低了结构件焊接时发生整体扭曲变形和翘曲变形的概率。出现少量角变形时可以采用焊缝背烧的矫正方法进行消除,使每一个部件和框架在分段组装前尺寸都控制在合格范围内(见图2)。

图2 T形部件、框架焊接顺序

4 纵横舱壁组件制作

纵横舱壁组件板厚多为4mm,接头形式大多为T形接头角焊缝,少量的对接焊缝。舱壁板拼板装配时不留间隙,对接焊缝不熔透,坡口形式为I形,装配完后将拼板四周用夹具固定在平台上,采用CO2气体保护半自动小车由中间向两端焊接。反面焊缝采用同样的方法焊接完成后,划线安装舱壁T形部件和角钢部件。部件焊接时布置双数焊工,由中间向两边进行对称焊接,先焊立角焊,后焊平角焊。横梁、纵桁等T形加强结构与壁板焊缝为双面满焊,角钢结构与壁板焊缝为双面交错间断焊,平角焊缝采用CO2气体保护半自动小车进行焊接,焊脚尺寸以满足图样要求的下限为宜。焊完冷却后拆下检查尺寸并进行焊缝背烧,消除少量由焊接引起的变形。舱壁板组件制作时,采用刚性固定并配合使用小的焊接参数和合理的焊接顺序,以降低舱壁板焊接时发生波浪变形的概率,使每一块舱壁板组件在分段组装前尺寸都在合格范围内(见图3)。

图3 舱壁板组件结构与焊接顺序

5 分段装焊

分段结构组装按先纵桁、角钢、横梁、后舱壁、三角板的顺序进行安装,舱壁板安装后需加斜撑进行加强,安装过程严格控制装配间隙。分段组装形成后,按先焊立角焊,后焊平角焊的顺序进行焊接,横梁、纵桁等T形加强结构与甲板焊缝为双面满焊,角钢结构与甲板焊缝为双面交错间断焊,安排双数焊工进行对称焊接。分段的焊接接头形式多为角接焊缝,对长度超过600mm的立焊和长度超过1000mm的平焊都采用逐步退焊法进行焊接,焊脚尺寸以满足图样要求的下限为宜。平角焊缝采用CO2气体保护半自动小车进行焊接,焊完冷却后拆除和胎架之间连接的模板,进行局部矫正并检查分段尺寸后,在分段的开口端增加刚性支撑进行加强和吊环安装,分段翻面清磨报检。由于分段组装焊接面积大、焊缝密集,所以采用合理的焊接顺序、严格控制装配间隙、配合使用刚性固定和较小的焊接参数是分段组装焊接控制变形行之有效的方法,能够将变形量控制在较小的范围内,满足产品建造的要求(见图4)。

图4 上层建筑分段示意

船舶上层建筑焊缝形式主要为对接和角接,这两种接头形式产生的变形相似,除产生横向和纵向收缩变形外,还会产生扭曲变形和波浪变形。在实际生产中要想获得最理想状态,就要使几种形式的变形以及利用焊后的残余应力,让它们处于一个平衡的状态[1,2]。减少或降低焊接变形量,是薄板焊接的关键所在。实践表明,控制薄板的焊接变形要从多方面着手,包括零件尺寸、装焊顺序、焊接参数,以及工具工装的合理使用等,从制造工作开始时就要严格把关,保证每一道工序产品质量都是合格的,才能够使所制造的产品质量得到保障。

6 结束语

通过工作实践证明,采用的工艺方法和措施能够使上层建筑焊接变形得到控制,相比以往上层建筑的建造质量有很大提高。此工艺能够对薄板焊接变形进行有效控制,但是在日常工作中的应用还需根据产品结构形式、装焊顺序、工具工装的使用等实际情况具体分析,不断地完善和改进,以达到最佳的效果。